Пескоструй для компрессора своими руками

Если у вас в мастерской компрессор, то вам обязательно нужно сделать данный инструмент, который непременно понадобится и выручит вас при выполнении определённых работ. Данный инструмент представляет из себя Пескоструй изготовленный своими руками, под давлением компрессора он выпускает непрерывную струю песка. Он может пригодиться для шлифовки определенных деталей или для снятия старой краски с поверхностей.

Для изготовления такого инструмента потребуется:

- Литровая пластиковая бутылка с крышкой.

- Пистолет от компрессора

- Свёрла

- Отвертка и шуруповерт

Как изготовить Пескоструй

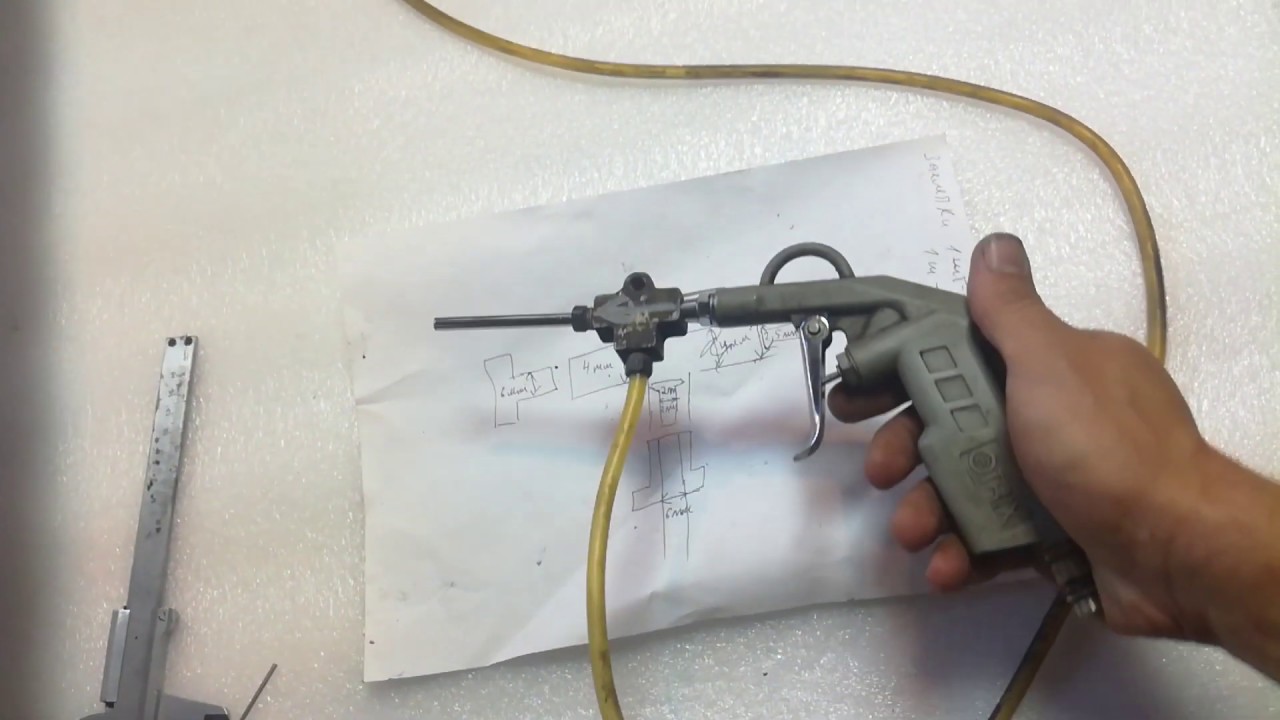

Итак, берём пистолет от компрессора

Далее скручиваем с него насадку-носик. Пистолет должен иметь сменную насадку, иначе изготовить такой инструмент не получится.

Затем нужно зажать насадку в тисках и при помощи квадратного напильника сделать пропил до на середине трубки. Пропил должен быть около сантиметра в ширину и глубиной до середины трубки.

Пропил должен быть около сантиметра в ширину и глубиной до середины трубки.

Далее при помощи штангенциркуля замеряем диаметр трубки.

Затем подбираем сверло, которое должно соответствовать диаметру трубки. Для этого так же используем штангенциркуль.

Теперь нужно закрепить сверло в шуруповёрте и сделать отверстие в горлышке бутылки как показано на фото ниже. Желательно делать отверстие ровно, стараясь не рассверлить края. Предварительно снимаем пластиковое кольцо на горлышке бутылке, именно в этом месте и нужно сделать отверстие!

После того как отвестие проделано, берём обычный песок, можно просеянный, можно нет и пересыпаем в бутылку.

Теперь остаётся дело за малым. Закручиваем крышку и в отверстие в бутылке продеваем насадку накрученную на пистолет, прорезь в ней, должна находиться внутри бутылке.

Теперь осталось только подключить пистолет к компрессору и пользоваться. В зависимости от применения и обрабатываемой поверхности, можно просеять песок чуть мельче или наоборот оставить с крупными частицами.

Данный инструмент очень хорошо отшелушивает старую краску с любых поверхностей, так что теперь без особого труда можно подготовить делать для покраски. Так же, можно полировать разные детали, оббивать ржавчину и так далее. Струя песка легко пробивает отверстия в жестяной банке. На этом всё, спасибо за внимание!

Видео самоделки:

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Пескоструйный аппарат своими руками: установка оборудования

У автомобилистов и владельцев частных домов часто случаются ситуации, когда необходимо очистить от ржавчины деталь корпуса автомобиля или другую металлическую поверхность. Если не очистить металл, на него не ляжет защитный слой или краска. Чтобы не мучиться вручную и не тратить деньги на дорогостоящее оборудование, можно собрать пескоструйный аппарат своими руками.

Если не очистить металл, на него не ляжет защитный слой или краска. Чтобы не мучиться вручную и не тратить деньги на дорогостоящее оборудование, можно собрать пескоструйный аппарат своими руками.

Промышленное оборудование состоит из нескольких ключевых узлов. Чтобы сделать работоспособную самоделку, нужно знать устройство пескоструйного аппарата:

- Главный компонент — компрессор. Он создаёт давление, требующееся для «разгона» абразивного материала.

- Провода для подключения компрессора.

- Штуцеры.

- Сопло.

- Емкость для смешивания абразивного материала с воздухом.

- Отделитель жидкости.

- Шланг.

Особое внимание стоит уделить соплу. Оно должно быть изготовлено из прочных материалов, чтобы не разорваться во время работы.

Как работает аппарат для пескоструйной обработкиВажный момент при создании и использовании самодельного пескоструя — выбор абразивного материала.

Для домашнего использования подойдёт речной песок, который предварительно нужно просеять через сито и просушить. Фракция не должна содержать крупных вкраплений. В промышленном оборудовании использует кварцевый песок, металлическую дробь, корунд. Они не подойдут для самодельного аппарата.

Пескоструйная обработка похожа на покрытие рабочей поверхности краскопультом. Принцип работы заключается в том, что воздух под давлением поступает от компрессора к соплу через шланг. На его пути присутствует отверстие, через которое в общий поток подаются частицы абразивного материала. Далее смесь песка и воздуха с большой скоростью попадает на рабочую поверхность и очищает её от ржавчины, мусора, налёта.

Делать самодельный компрессор для пескоструя не рекомендуется. Это сложный процесс и у начинающего мастера скорее всего не получится осуществить задуманное. Достаточно купить компрессор в строительном магазине. Оптимальная мощность оборудования для подачи воздуха — 4–5 кВт. В том же магазине можно купить остальные комплектующие для пескоструйного аппарата.

Оптимальная мощность оборудования для подачи воздуха — 4–5 кВт. В том же магазине можно купить остальные комплектующие для пескоструйного аппарата.

Существуют разные виды пескоструев, каждая из которых отличается принципом работы и конструкцией:

- Вакуумные модели. В конструкции такого аппарата присутствует специальная камера, в которую засасывается отработанный абразивный материал для повторного использования. Нельзя использовать кварцевый песок дважды. Он разбивается в кристаллическую пыль, которая вредна для здоровья.

- Всасывающие модели. Конструкция пескоструйного аппарата идеально подходит для сборки своими руками. Воздух захватывает частицы песка и несёт их к соплу.

- Пневматические модели. Промышленное оборудование, которое предназначено для обработки больших поверхностей. Используются огромные мощности.

Всасывающие аппараты считаются самыми популярными и без труда собираются в домашних условиях.Работа на промышленном пескоструеКомплектующие для самодельной пескоструйной установки

Чтобы сделать самодельный пескоструйный аппарат своими руками, требуется заранее подготовить инструменты и расходные материалы. В первую очередь, нужно купить компрессор и найти емкость для смешивания песка и воздуха. Для самодельных установок часто в качестве емкости используют газовые баллоны. Материал, из которого они изготовлены, выдерживает давление и повреждения как снаружи, так и внутри.

После выбора ёмкости, требуется купить сопло. Дешёвые модели изготавливаются из чугуна или керамики. Эти материалы не выдерживают постоянных нагрузок. За один рабочий день такое сопло может выйти из строя. Желательно выбрать изделие из карбида вольфрама.

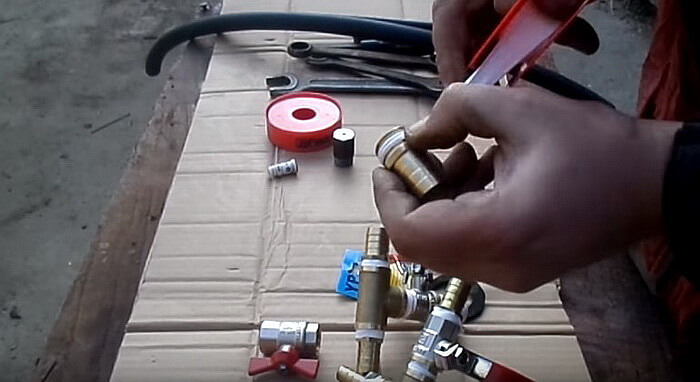

Дополнительные компоненты:

- Газовый рукав — 5 метров. Диаметр — 10 мм.

- Цанговые зажимы.

- Штуцеры на шланги.

- Шаровой кран.

- Осушитель для компрессора.

- Два куска трубы по 5 см.

- Резиновый шланг с толстыми стенками — 2 м. Диаметр — 14 мм.

Из инструментов понадобится набор ключей, отверток, фум-лента, болгарка, сварочный аппарат, дрель, плоскогубцы.

Сборка пескоструйного аппаратаБез инструкции начинающий мастер не поймёт, как сделать пескоструйный аппарат своими руками. Ниже будет приведена последовательность действий при сборке пескоструя. При соблюдении представленных этапов, можно избежать неудач и добиться желаемого результата.

Пескоструй из газового баллона своими руками: пошаговая инструкцияСделать пескоструй своими руками для домашней мастерской может любой человек, если будет соблюдать определённую последовательность. Этапы проведения работ:

- В дне пустого газового баллона требуется сделать отверстие.

Для этого по контуру нужно сделать дрелью несколько дырок и удалить сталь по центру плоскогубцами.

Для этого по контуру нужно сделать дрелью несколько дырок и удалить сталь по центру плоскогубцами. - Края отверстия шлифуются болгаркой.

- На получившуюся дырку нужно наварить заглушку с помощью сварочного аппарата. Заглушка должна быть с винтовой крышкой.

- Вентиль на баллоне требуется срезать, а внутренности удалить. Можно попытаться вытащить его без срезания, но это сложно и не всегда усилия приводят к успеху.

- Если резьба при удалении старого вентиля была повреждена, её требуется поправить. Далее в отверстие требуется закрутить сгон. При закручивании нужно использовать фум-ленту, чтобы соединение получилось более надёжным.

- Соединить сопло с рукавом и краном. Поставить Т-образный переходник на сгон. С одной стороны закрепить рукав с соплом, а с другой подключить шланг от компрессора.

Заглушка с пробкой предназначена для засыпания песка в емкость. Сделать пескоструй своими руками можно и из других материалов. Для этого нужно поискать схемы и другие варианты в интернете.

Если в хозяйстве нет пустого газового баллона, можно попробовать сделать аппарат из огнетушителя. Последовательность действий такая же, как и при изготовлении пескоструйки на основе газового баллона. При использовании огнетушителя делать самодельный компрессор для пескоструя не нужно.

Изготовление пескоструйного пистолета своими руками: насколько это сложноНе все понимают, как сделать пескоструй из пистолета для подачи сжатого воздуха. Для этого потребуется пистолет, компрессор, шланг, бутылка, металлическая трубка. Нужно сделать специальный переходник на пробку бутылки, чтобы воздух из пистолета поднимал песок и выбрасывал его через сопло наружу.

Перед включением самодельного оборудования требуется проверить все узлы соединений. Воздух не должен проходить наружу. Чтобы улучшить герметичность, можно смазать герметиком все соединительные места. При возникновении посторонних шумов при работе или появлении трещин на сопле оборудование нужно отключить, а детали заменить.

Самодельный пескоструйный аппарат может сделать любой человек. Важно заранее изучить схемы из интернета, подготовить инструменты и комплектующие. При соблюдении приведённой последовательности действий серьёзных проблем и спорных моментов во время работы не возникнет.

Пескоструйка своими руками

Доброго времени суток! Многие автолюбители, да и не только, частенько сталкивались с проблемой отсутствия пескоструйки в гараже. Новый аппарат — это почти неподъемная цена, по этой причине, в данном материале будет описано, как делается пескоструйка своими руками.

За основу нашего аппарата возьмем баллон от фреона.

Снизу в баллоне ставим кран и привариваем ножки с арматуры.

Теперь, следует перейти к горловине. Тут подойдет дюймовая трубка, с резьбой и приваренным штуцером под подачу воздуха.

Теперь размечаем место, где она должна быть и привариваем её

Для засыпки песка придется воспользоваться воронкой, из 5-ти литровой пластиковой бутылки у которой отрезано дно.

Далее, придется озаботиться покупкой компрессора. Тут речь идет о 2-х поршневом, в которого столитровый ресивер, ременная передача, принудительное охлаждение поршней, двигатель на 3кВт и производительность 500 л\мин. Но это все равно самый минимум, лучше взять вариант помощнее.

Одно из основных условий конструкции пескоструйного аппарата – шланг должен быть в 3-4 раза толще чем сопло. Соединения и изгибы должны встречаться по минимуму. Шланг не должен быть длинным. Шланг, по которому движется песок будет 3-х метровым, а воздушная часть будет примерно 8 метров.

Воспользуемся шлангом, внутреннее сечение которого 1,8 см.

Сделанная нами пескоструйка (своими руками) предполагает, что сечение шланга должно быть большим от компрессора, и до сопла. По этой причине, лучше не пользоваться быстросъемными соединениями, применяемыми в краскопультах, так как они всего 5 мм в диаметре. По этой причине, ресивер оборудуем шаровым краном.

Поверх крана устанавливаем накидную гайку, для быстрого отсоединения пескоструйки от компрессора. Выполняем подборку сгонов таким образом, чтобы не уменьшался диаметр проходного сечения.

Выполняем подборку сгонов таким образом, чтобы не уменьшался диаметр проходного сечения.

Подача воздуха организована, но есть проблема – песок не высыпается из бачка полностью. Для этого делаем конусное днище.

Теперь, перейдем к главному – к соплу. Оно должно быть с краном, и быстросъемным. Кроме этого, материал сопла должен быть износостойким.

Воспользуемся 3/4 дюймовым краном. Собранное сопло должно выглядеть приблизительно так:

Держатель сопла – это переходная муфта 16 на 12, прикрученная на кран накидной гайкой.

В полость держателя следует поместить сопло из керамики, а зазор устранить при помощи нужной резинки.

Сопло под пескоструйку

В основу сопла ложиться автомобильная свеча. Сопло не должно быть слишком большим, так как упадет давление.

Для изготовления сопла, уберем металлический сердечник. После этого, нужно спилить все что находилось под металлом. За тем, следует избавиться от электрода (выкрутить или высверлить).

Самодельное сито

При работе с пескоструйкой я использовал простой речной песок просеянный через сито, мой вариант сита показан выше.

Чтобы защитить лицо и глаза следует пользоваться маской из оргстекла.

Ну, на этом и закончим. Теперь, пескоструйка своими руками для вас – это не что-то мифическое, а вполне выполнимая задача.

Как сделать оригинальный пескоструй из газового баллона

Пескоструй из газового баллона – это просто

Приветствую всех любителей помастерить, сегодня мы рассмотрим, как превратить старый газовый баллон в такую полезную самоделку как пескоструй. При помощи этого прибора можно быстро и качественно очищать материалы от ржавчины, старой краски и других загрязнений. После обработки песком поверхность получает красивый матовый металлический блеск, если обрабатывать железо. Песок автор использует обычный, строительный, суша его на костре. Самоделка имеет простейший принцип работы и проста в сборке.

Материалы и инструменты, которые использовал автор:

Список материалов:

– газовый баллон;

– пистолет для пескоструя;

– шланги;

– тройники, фитинги и пр.;

– манометр;

– масло/влагоотделитель;

– водопроводные шаровые краны;

– профильные и круглые трубы;

– два колесика;

– мощный компрессор;

– краска по металлу.

Процесс изготовления пескоструйного аппарата:

Шаг первый. Подготовка газового баллона

Первым делом подготовим газовый баллон. К этому моменту нужно отнестись очень ответственно, поскольку баллоны из под газа имеют свойство взрываться со всеми опасными последствиями.

Для начала автор аккуратно срезает с баллона ручку болгаркой. Кран баллона должен быть закрыт, а ручку лучше срезать повыше, чтобы не дай бог не резануть баллон.

Далее нам нужно будет открутить кран, а у старых баллонов краны закисают и сидят довольно крепко. Зажимаем баллон в тисках и вооружаемся разводным ключом. Если сил не хватает, ищем трубу подлиннее и работаем рычагом.

Далее сливаем содержимое баллона подальше от источников открытого огня. В баллон нужно налить воды под горлышко, сразу этого баллон можно резать вместе с водой внутри. Автор для надежности промыл баллон несколько раз и лишь потом полностью заполнил его водой. Пока в баллоне есть вода, взрываться будет нечему, но учите, что конденсат может быть на поверхности баллона и он может загореться.

Пока в баллоне есть вода, взрываться будет нечему, но учите, что конденсат может быть на поверхности баллона и он может загореться.

Шаг второй. Сгоны

В верхней части баллона нам понадобится прорезать отверстие и приварить кусок трубы с внутренней или наружной резьбой. Это будет горловина, через которую мы будем засыпать в баллон песок. Само собой, для этой трубки вам понадобится найти заглушку на резьбе. Отверстие автор прорезал при помощи плазменного резака.

Помимо этого, нам понадобится приварить два сгона, один сбоку верхней части, а другой в нижней части баллона. Все сварные швы должны быть герметичными, наворачиваем на сгоны краны и проверяем герметичность конструкции, накачав в нее компрессором воздуха. Если есть щели, мыльный раствор начнет пузыриться. В завершении шага хорошо зачищаем поверхность баллона болгаркой со щеточной насадкой.

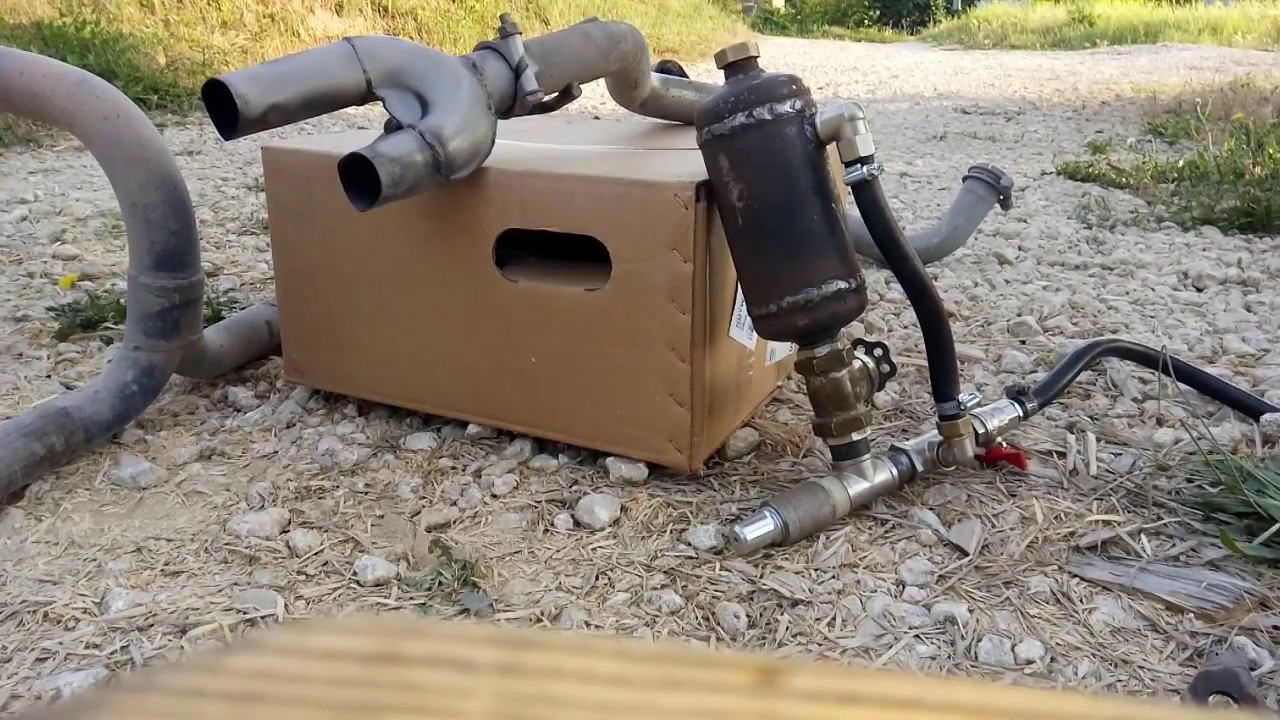

Шаг четвертый. Сборка

Сборка

Собираем самоделку, к верхнему и нижнему сгону прикручиваем тройники. На верхнем тройнике устанавливается влагооотделитель, манометр, а также кран со штуцером для подключения шланга.

В нижний сгон после крана устанавливается тройник, в который заворачивается два штуцера для шланга. В завершении останется надежно подключить шланги.

Также понадобится подключить пистолет для пескоструйной машины, автор использовал недорогой покупной. В итоге пистолет пришлось немного переделать, поскольку у него не перекрывалось сопло. Не забываем и установить резиновые ручки на самоделку, если таких нет, используем куски резинового шланга.

Шаг пятый. Испытания

Можно переходить к испытаниям, для начала подготовим песок. Автор использует песок из строительного магазина, его нужно хорошо просушить, автор засыпает песок в канистру и сушит на костре. Далее песок просеиваем через кухонный дуршлаг и через лейку засыпаем в баллон. Самоделку можно запускать, давление понадобится как минимум 6 атмосфер, под таким давлением пескоструй работает хорошо. Также компрессор должен выдавать достаточный объем воздуха, его минимальная производительность может быть от 300 литров в минуту, причем ресивер лучше брать побольше.

Самоделку можно запускать, давление понадобится как минимум 6 атмосфер, под таким давлением пескоструй работает хорошо. Также компрессор должен выдавать достаточный объем воздуха, его минимальная производительность может быть от 300 литров в минуту, причем ресивер лучше брать побольше.

САМОДЕЛКИН ДРУГ

Пескоструй из газового баллона| Схема и чертежи

Уважаемые посетители сайта «Самоделкин друг» из представленного материала вы узнаете, как сделать пескоструй из газовых баллонов своими руками. Пескоструйный аппарат очищает поверхность за счет воздушно-абразивной струи. Принцип действия пескоструя довольно прост, заключается он в банальном смешивании песка с воздухом и подачей по армированному шлангу в сопло распылителя. Но имеет ряд конструктивных особенностей, емкость для песка должна иметь сужающуюся коническую форму в нижней части (чтоб песок стекался вниз как в песочных часах) В верхней части аппарата устанавливается засыпная горловина с клапаном и желательно поставить сито, чтоб песок дополнительно просеивался и не попали камушки способные забить смеситель и воздуховод. Песок засыпается в бункер немногим более половины, чтоб внутри осталось место для сжатого воздуха подаваемого через фитинг в верхней части. Воздух запирает верхний клапан и начинает сдавливать песок, он тем самым опускается вниз в смеситель, где подхватывается потоком воздуха и устремляется в сопло.

Песок засыпается в бункер немногим более половины, чтоб внутри осталось место для сжатого воздуха подаваемого через фитинг в верхней части. Воздух запирает верхний клапан и начинает сдавливать песок, он тем самым опускается вниз в смеситель, где подхватывается потоком воздуха и устремляется в сопло.

Воздуховод подключен к резервуару в двух точках, а именно в верху где создает давление запирающее клапан и давящее действие на песок, а так же в нижней где подхватывает песок и и воздушно-песчаная дальше уходит по армированному шлангу непосредственно на выход.

Сопло желательно сделать его керамическим, потому как металл быстро сточится песком, в качестве примера можно использовать свечи зажигания, керамическое сопло

И так, давайте рассмотрим этапы сборки пескоструйного аппарата.

Материалы

- газовый баллон 25 л 4 шт

- фитинг

- сгон

- труба 16-22 мм

- резина

- листовой металл 1.

5-2 мм

5-2 мм - болты и гайки

- проф-труба прямоугольная

- армированный шланг

- сопло

- кран

Инструменты

Пошаговая инструкция по созданию пескоструя своими руками.

Первым делом следует изучать схемы и чертежи, а так же принцип работы пескоструйного аппарата.

ВНИМАНИЕ! На первом месте техника безопасности и средства индивидуальной защиты. 1) Плотная х/б ткань и фартук, краги, защитная маска (забрало) респиратор или противогаз, обувь из плотного материала (кирза)

На фото ниже стрелочками отмечены манометры, клапана избыточного давления, кран.

В данном случае вы можете видеть два спаренных и соединяющихся между собой сосуда-это сделано для того чтобы иметь двойной запас песка, так же можно во второй баллон залить воду и получиться водо-песчаная смесь, которая отмоет любую грязь.

Было взято 4 газовых баллона по 25 л, предварительно с них были слиты остатки газа, выкручен вентиль, а емкость промыта водой. Наглядно посмотреть как правильно обезвредить и распилить газовый баллон смотрите здесь. В данном случае баллоны разрезаются резаком на токарном станке, но вполне это можно сделать и болгаркой.

Из металла вырезаются кольца, по одному кольцу на половинку газового баллона.

Затем по кругу сверлятся отверстия для болтового соединения

Привариваются к баллонам.

Вваривается стойка клапана и заливная горловина бункера.

В верхней части баллоны сообщаются между собой по средству системы труб и кранов, тоесть можно использовать сначала один резервуар, а потом другой или же оба сразу. Обратите внимание! Рядом с заливной горловиной расположен клапан сброса избыточного давления, его установка обязательна.

В нижней части мы видим тоже самое, сообщающиеся между собой сосуды, установлены краны.

Для удобства передвижения и транспортировки пескоструя по гаражу или мастерской, сделано основание из профильной трубы с установленными колесиками. К системе подключается резиновый шланг и пистолет-сопло.

Далее полученный аппарат был окрашен в зеленый цвет из баллончика.

Вот такой пескоструй получился, давление рабочей струи на выходе в пределах 8 атмосфер, здесь конечно большую роль играет компрессор к которому будет подключен пескоструйный аппарат. С помощью пескоструя можно легко очистить металлическую поверхность от ржавчины и краски, так же выгравировать на пластмассе, стекле, камне любой рисунок или надпись. Так же вы можете посмотреть интересное и подробное видео создания пескоструя, а так же его работу. Приятного просмотра.

Надеемся представленный материал был вам полезен.

Пескоструй своими руками

Изготовление пескоструйного аппарата своими руками от автора самоделки: фото изготовления с подробным описанием.

Для начала хочу показать схему моего самодельного пескоструя.

Итак, был куплен компрессор (в гараже штука нужная, но такой мощный брался для пескоструя) 2-х поршневой, с ресивером на 100 литров, ременной передачей, принудительным охлаждением поршней и двигателя мощностью 3кВт и производительностью 500лмин — самый мощный однофазный компрессор из представленных у нас на рынке.

Хочу уточнить. Для нормальной производительной пескоструйки этот компрессор слабоват, и по этому если кто надумает делать пескоструй мощнее того, которым песочат свечи, минимальная производительность компрессора должна быть от 500 л/мин и выше!

Ещё один важный момент — диаметр шланга должен быль в 3-4 раза больше диаметра сопла, шланг должен иметь как можно меньше соединений и изгибов, все сгоны не должны понижать внутреннее проходное сечение, длина шланга не должна превышать требуемую.

Если нужен длинный шланг, то нужно отыграться на удлинении воздушной части, а не той в которой будет транспортироваться песок, её я сделал всего 3 м, а воздушную часть — около 8-ми метров, что позволяет компрессору находится подальше от пескоструйки, и втягивать меньше пыли.

Шланг был взят с внутренним сечением 18 мм. При этом сгоны подошли на 1/2 (16мм) и 3/4 дюйма (20 мм).

Большое сечение должно сохраняться на всем трубопроводе, начиная от компрессора, и заканчивая соплом. По этому, быстросъемные соединения применяемые для краскопульта и пр. неприменимы для пескоструя в виду того, что на быстросъемных соединениях диаметр внутреннего сечения всего 5 мм.

По этому пришлось выкрутить заглушку на ресивере, и ввернуть на ее место шаровой кран, так как сечение заглушки 16 мм. На кран устанавливается накидная гайка, именуемая у сантехников «американкой», чтобы можно было легко отсоединять пескоструй от компрессора. Опять же подбираем сгоны так, чтобы не уменьшать проходное сечение

Подачу воздуха организовал, но столкнулся с еще одной проблемой — когда в бачке заканчивается песок, то основная его масса остается на краях сосуда, а в центре — пустота.

Решение простое — нужно сделать дно конусным. Понеслась: срезаю старое дно, из бляхи 1 мм делаю конус и привариваю его к ёмкости, снизу ввариваю резьбу 16 мм, перевариваю ножки на конус.

Теперь нужно сделать крючки для шлангов, чтобы их можно было удобно сматывать. Кроме того хочу сказать, что подавать воздух в баллон сверху оказалось лишним, более того без него все работает даже лучше, поэтому оставил только кран, при помощи которого можно стравливать давление с баллона, в том случае если в конусе забивается песок.

А это общий вид пескоструя в собранном виде — получилось довольно компактно, не смотря на длинный и толстый шланг)

Теперь осталось самое главное — сопло. Во первых должен быть кран для удобной работы, во вторых быстросъемный (ну или хотя бы чтоб снимался без инструментов) держатель сопла, и собственно само сопло из износостойкого материала.

Кран был взят на 3/4 дюйма (20 мм), по тому как его внутреннее сечение всего 18 мм. Вся рукоятка в сборе вместе с соплом выглядит так:

Вся рукоятка в сборе вместе с соплом выглядит так:

Держатель сопла сделал из накидной гайки на 3/4-ти и переходной муфты с 16 мм на 12 мм, которую накидной гайкой прикручиваем к крану.

В получившийся держатель вставляется керамическое сопло, а его несоответствие по диаметру устраняется подбором резинки нужного диаметра

Касательно сопла — его не трудно изготовить из свечи зажигания — была взята свечка от бензопилы, так как у нее электрод тоньше, и соответственно диаметр будущего сопла — 4 мм. Из свечи от классики получается сопло в 5 мм, что для моего компрессора очень много — слишком стремительно падает давление и компрессор не успевает его восполнять.

Чтобы получить из свечи сопло, нужно слезать с нее юбку и вообще весь металл. Затем алмазным диском (диск по камню, плитке керамической и т.п.) отпилить от керамического изолятора свечи нижнюю часть, ту которая находилась в юбке. Затем нужно выкрутить электрод из будущего сопла, а если не выкручивается, то необходимо высверлить его сверлом соотвественного диаметра. При наличии сверл с алмазным наконечником не плохо было бы сделать конус на сопле, со стороны крана, но в принципе и так все работает.

При наличии сверл с алмазным наконечником не плохо было бы сделать конус на сопле, со стороны крана, но в принципе и так все работает.

Самодельное сито тоже оказалось неудобным, да и камешки через него проскакивали, по этому было найдено металлическое сито для муки которое отлично себя зарекомендовало)

При пескоструйке пыль стоит непроглядная, по этом нужно использовать респиратор, желательно с «выхлопом» вниз.

Для защиты лица и глаз можно использовать маску из оргстекла, но она довольно быстро матуется — это уже вторая… Кстати, «выхлоп» вниз для того чтоб эта маска не потела.

Проверяем работу пескоструя на чашке задней пружины.

Ну и в заключение хочу сказать, что пескоструйный аппарат система комплексная, и при несоответствии хотя бы одной его части нормально работать не будет. Здесь можно провести аналогию — крепость цепи определяется крепостью ее самого слабого звена. По этому, для тех, кто решит делать пескоструй своими руками подведу итог, на что нужно обратить внимание чтобы создать рабочий аппарат:

1. Компрессор с производительностью от 500 л/мин и выше, с принудительным охлаждением, большим ресивером (50л минимум) и желательно с ременной

Компрессор с производительностью от 500 л/мин и выше, с принудительным охлаждением, большим ресивером (50л минимум) и желательно с ременной

передачей, так как они не так греются, а при пескоструйке компрессор не выключается.

2. Диаметр внутреннего сечения всех шлангов и сгонов, начиная от компрессора и до сопла не должен быть меньше 16 мм, или хотя бы быть в 4 раза больше диаметра сопла, но тут кашу маслом не испортишь) Так же по возможности (а это возможно) нужно избегать изгибов на сгонах и шлангах уже при работе.

3. Баллон должен иметь конусное дно, с как можно более острым углом.

4. Сопла должны быть как можно тверже, к примеру сопло из закаленной стали проживет около часу — двух. Из керамики — около 100. Из карбида вольфрама — около 900-та часов. Боковое сечение сопла может быть как обычное прямолинейное, так и конусное (сопла Вентури). Последние дают прибавку в производительности, так как разгоняют частицы на последок до около 700 км/час (в прямолинейных соплах скорость приблизительно 300 км/час), но сопла Вентури дома пожалуй не изготовить, так как керамику нечем обрабатывать…

5. Песок. Он должен быть сеяный, желательно дважды, или даже трижды ситом, в котором размер ячейки меньше чем диаметр сопла. Кроме того песок должен быть полностью сухим, таким, чтобы он высыпался из кулака. Песок может быть речной серый, или желтый, или кварцевый, или любой как я понял, главное чтоб пескоструйный аппарат был красный, и абразив сухой и просеянный) Так же используют электрокорунд, стружку чугуна и прочие абразивы, но я думаю в гараже можно обойтись и без них.

Песок. Он должен быть сеяный, желательно дважды, или даже трижды ситом, в котором размер ячейки меньше чем диаметр сопла. Кроме того песок должен быть полностью сухим, таким, чтобы он высыпался из кулака. Песок может быть речной серый, или желтый, или кварцевый, или любой как я понял, главное чтоб пескоструйный аппарат был красный, и абразив сухой и просеянный) Так же используют электрокорунд, стружку чугуна и прочие абразивы, но я думаю в гараже можно обойтись и без них.

6. Приведу некоторые показатели уже рабочего аппарата, что думаю облегчит постройку нового. И так: производительность компрессора — 500 л/мин, ресивер — 100 л, диаметр сопла — 4 мм, диаметр шлангов — 18 мм, Давление при пескоструйке — стремительно падает с 8 атм. до 1,5 и держится в этом диапазоне +/-0,5 атм. в зависимости от того, сколько времени открыт кран у сопла. Даже при таких низких давлениях успешно песочится краска и неглубокая ржавчина. Для случаев потяжелее приходится закрывать кран и немного ждать, пока нагноится давление повыше, но в принципе работать можно.

7. Бюджет. Если учится на чужих ошибках, и не наступать на те же грабли, то можно смастерить аппарат за примерно 50 у.е., если делать самому и уже иметь в наличии баллон и сварку с компрессором. Если включать в цену компрессор, тогда конечно цена другая будет, но я его не включал, по тому как в любом случае бы покупал его в гараж, и помощнее, чтобы в будущем пользоваться пневмоинструментом.

Ну вот вроде и все, вывалил на изнанку все что знал, но за то теперь есть статься, где собрано все что нужно для того, чтобы собрать аппарат в гаражных условиях.

Как сделать пескоструйный аппарат своими руками

Пескоструйный аппарат является прибором, благодаря которому можно очищать и обезжиривать готовые детали, а также матировать и гравировать стекло. Полностью собранный прибор довольно дорог, а потому есть хорошая альтернатива: можно изготовить такой аппарат своими руками. Приспособление будет очень качественным и совсем не уступит дорогостоящему оборудованию, к тому же его достаточно легко собрать из подручных материалов.

Принцип работы заключается в выталкивании абразивного материала из пистолета под существенным давлением. Готовая пескоструйка, сделанная своими руками, будет обрабатывать любые поверхности, а также она способна матировать стекло или снять ржавчину с металла.

Основные части аппарата

Стандартный пескоструйный агрегат состоит из следующих компонентов.

- Компрессор, подающий воздух под большим давлением.

- Герметичная ёмкость для песка. Можно использовать газовый баллон или пластиковую бутылку. Бутылка прослужит очень мало, а потому использовать её надо только в том случае, если есть необходимость одноразовой обработки. Если же нужен аппарат на постоянной основе, то потребуется газовый баллон.

- Воздуховод.

- Шланг армированный.

- Абразивная фракция.

- Редуктор.

- Пистолет, который будет распылять абразив.

Конструкция пистолета состоит из ещё нескольких деталей:

- сопло;

- смеситель;

- рычаги подачи воздуха и абразива.

Сопло является очень важной частью приспособления. Изготавливать нужно его из очень прочного материала. Подойдёт карбид вольфрама или бора. Если использовать керамику или чугун, то такое приспособление будет недолговечным, поскольку выйдет из строя уже после нескольких часов работы. Но в том случае, если необходимо произвести одноразовую обработку, можно использовать и более дешёвые детали, например, керамику.

В качестве абразивного материала можно использовать обычный песок, который предварительно хорошо просеивается через сито. Песок выбирается в зависимости от результата, который должен быть достигнут. Фракция может быть от 0,5 до 3 мм. Лучше не использовать речной песок. Желательно выбирать породу, которая находится в карьерах.

А также очень часто используют в домашних условиях обычную пищевую соду. Она сможет отлично отшлифовать и очистить поверхность. Но если есть необходимость обработки больших поверхностей, то использовать соду весьма затратно в финансовом плане, поскольку понадобится очень большое её количество.

Стоит отметить, что, если необходимо обработать деликатную и тонкую поверхность, то тогда лучше всего использовать готовую смесь.

Виды конструкций

Виды пескоструйных агрегатов различаются в зависимости от поставленной задачи. Если надо декоративно обработать стекло, то желательно использовать пескоструйную камеру. Чтобы очистить детали, используется прибор открытого типа. Пескоструйный аппарат открытого типа (в зависимости от того, как подаётся абразив) разделяется на несколько разновидностей:

Напорный аппарат подаёт воздух внутрь установки, а также в дозатор ёмкости с песком. Поток воздуха будет перемещаться, а после сжатый газ поступит в шланг с соплом. Сопло будет задавать форму, а также напор струи. Такой аппарат обычно используется для того, чтобы обработать большие поверхности, а также им можно работать много часов.

Поток воздуха будет перемещаться, а после сжатый газ поступит в шланг с соплом. Сопло будет задавать форму, а также напор струи. Такой аппарат обычно используется для того, чтобы обработать большие поверхности, а также им можно работать много часов.

Инжекторный аппарат отличается тем, что песок и воздух будут двигаться по разным рукавам. В результате создастся маленькое давление, которое подойдет для выполнения кратковременных работ.

Использование газового баллона

Очень часто умельцы изготавливают самодельный пескоструй из газового баллона для очистки обширных поверхностей. Устройство является очень надёжным и долговечным. Но потребуется тщательно придерживаться инструкции, чтобы избежать неприятностей.

Чтобы сделать такую конструкцию, необходимо использовать следующие детали.

- Баллон газовый от фреона или пропана.

- Компрессор, имеющий мощность до 3 кВт, а также производительность до 500 литров в минуту.

- Краны шаровые, которые могут регулировать пропуск воздуха, а также абразивного материала.

- Кусок водопроводной стальной трубы на 2 дюйма с резьбой и заглушкой. Эта труба станет служить своеобразной воронкой, через которую будет поступать песок.

- Один тройник, который имеет резьбу ДУ15.

- Шланг резиновый длиной до 2 метров с диаметром в 14 мм.

- Шланг длиной в 5 метров, который имеет диаметр 10 мм.

- Рукав газовый пятиметровый с внутренним проходом в 10 мм.

- Зажимы и фитинги для шлангов.

- Качественное сопло.

- Фум, который будет использоваться в качестве уплотнения и ликвидации коррозии на материале.

Форсунку можно купить готовую или сделать собственными руками. Чтобы самостоятельно изготовить сопло, необходимо взять металлический пруток, который имеет длину 30 мм и диаметр 10 мм. После растачиваем внутреннее отверстие до 2,5 мм на длину 20 мм. Оставшаяся часть будет растачиваться на больший диаметр — 6,5 мм.

Когда детали все подобраны, то можно переходить к непосредственной сборке аппарата.

Последовательность сборки оборудования

- Из баллонов спускаем газ и выкручиваем вентиль. В ёмкости не должно оставаться газа, поскольку, если это условие проигнорировать, то последствия могут быть очень печальными (отравление, взрыв). Чтобы тщательно очистить ёмкость от газа, необходимо вставить шланг, который подключается к компрессору, а после произвести выкачивание.

- Когда резервуар будет полностью опустошён, проделываем два отверстия. Первое надо сделать на самом дне баллона. Диаметр — 12 мм. Второе отверстие проделываем напротив, в том месте, где устанавливается кран диаметром в 2 дюйма. Такого же диаметра необходима труба на входе.

- Снизу баллона будет сток песка, именно в этом месте нужно приварить стальной тройник ДУ 15. Сварка должна быть очень качественной, чтобы обеспечить герметичное соединение.

- Чтобы конструкция была устойчивой, необходимо приварить треногу или небольшие колёсики. Если установить колёсную базу, то это значительно облегчит перемещение аппарата с места на место.

- Когда каркас будет готов, можно производить монтаж маленьких деталей. На все резьбы прикручиваются фитинги. Места соединения уплотняются при помощи фума. В таком случае конструкция будет полностью герметична.

- На открытые концы тройника устанавливаем втулки с резьбой. На один из выходов патрубка вкручиваем шланг, который имеет диаметр 14 мм, а на другой — медную трубку с диаметром в 10 мм. На патрубок медный устанавливаем армированный шланг.

- Штуцер на 14 мм присоединяем к вентилю баллона. Берём шланг диаметром в 14 мм и фиксируем его цанговым зажимом у баллона, а другой его конец крепим на хомут у тройника.

- Ищем свободный конец тройника и крепим туда рукав, который свяжет тройниковый смеситель и сопло.

- Соединяем компрессор со смесителем при помощи шланга диаметром в 10 мм.

- Когда конструкция будет полностью готова, можно подключать прибор и смело пользоваться им. Если есть необходимость усилить работу приспособления, тогда присоединяем к резервуару с песком дополнительный штуцер, а другой его конец соединяем с компрессором.

Упрощённая конструкция

Необязательно искать большой баллон, чтобы изготовить пескоструй. В домашних условиях можно соорудить мини-устройство из полиэтиленовой бутылки, которая имеет объем полтора литра.

youtube.com/embed/mv9EPNj9RFc» src=»data:image/gif;base64,R0lGODlhAQABAAAAACH5BAEKAAEALAAAAAABAAEAAAICTAEAOw==»>Чтобы изготовить такой аппарат понадобятся следующие детали:

- полиэтиленовая бутылка;

- кран шаровый;

- разъем тройниковый;

- клапан от краскопульта;

- компрессор;

- сопло.

Компрессор должен подавать воздух. Этот прибор приобретается в готовом виде.

Сборка аппарата производится следующим образом.

- Вытачиваем корпус пистолета под размер сопла. Для этого нужно использовать токарный станок.

- Соединяем тройник-смеситель и корпус. Один штуцер подсоединяется к компрессору. Он будет служить для того, чтобы перемещать воздух. Другой конец тройника монтируется с соплом, чтобы всасывать воздух. К третьему отводу монтируем бутылку с абразивом.

- От пистолета к компрессору необходимо подвести сжатый воздух.

- Кран располагаем между тройником и бутылкой.

- Движение воздуха будет осуществляться благодаря рукояти от краскопульта, которая соединяется с тройником.

- Чтобы засыпать абразив, необходимо обрезать верх резервуара.

- Теперь нажимаем на курок, в результате чего происходит выброс струи песка на необходимую поверхность.

Этот прибор не такой долговечный, как предыдущая модель, а потому использовать его можно кратковременно и для маленьких деталей. Он способен продержаться примерно 20 или 30 минут. В этом варианте можно использовать керамическое сопло.

Пескоструйная камера

Чтобы проводить пескоструйные работы с предметами разных размеров, можно использовать также пескоструйную камеру. Такое приспособление сэкономит абразивный материал, поскольку он не будет разлетаться на воздухе.Весь аппарат представляет собой металлический прямоугольный ящик. Конструкция изготавливается из металлического профиля и тонкой древесины. С лицевой стороны резервуар облицовывают стальными листами. Конструкция является довольно компактной, её можно поместить на стол.

С лицевой стороны резервуар облицовывают стальными листами. Конструкция является довольно компактной, её можно поместить на стол.

С одной стороны обычно делают смотровое стекло. В этой же стенке проделывают отверстия диаметром в 10 см для перчаток. С помощью таких перчаток можно просунуть руки внутрь и производить необходимые манипуляции. Дно ящика изготавливается из решёток. Под решёткой устанавливается поддон, на который будет падать абразив.

Камера оснащается пистолетом. Он будет обеспечивать выброс абразивного материала на поверхность обрабатываемого изделия. Это говорит о том, что в конструкции должно быть ещё и отверстие для шланга. По нему будет проходить воздух из пистолета. Шланг для песка обычно помещается в резервуар с абразивом. Это необходимо для того, чтобы обеспечить беспрерывный процесс. Тогда использованный песок будет поступать в резервуар, из которого проходит очередной цикл.

С одной стороны изготавливают закрывающийся люк, через который подаются детали. Чтобы всё было комфортно и удобно, необходимо в камере сделать освещение, тогда процесс будет безостановочным. Чтобы обработать деталь, засовываем руку в резиновые перчатки, которые находятся внутри камеры, и используем пескоструйный аппарат.С помощью самостоятельно изготовленного пескоструйного аппарата можно произвести очень хорошую обработку любой поверхности и детали. Но если будет произведена неправильная сборка, то никакого эффекта не будет. Необходимо выполнять сборку строго по инструкции и чертежу, только тогда можно избежать травм. Желательно покупать качественные запчасти на некоторые элементы конструкции, тогда аппарат прослужит долго. Как видим, самодельный пескоструйный аппарат своими руками сделать не сильно сложно, нужно лишь найти материалы и правильно все собрать. Удачи.

Необходимо выполнять сборку строго по инструкции и чертежу, только тогда можно избежать травм. Желательно покупать качественные запчасти на некоторые элементы конструкции, тогда аппарат прослужит долго. Как видим, самодельный пескоструйный аппарат своими руками сделать не сильно сложно, нужно лишь найти материалы и правильно все собрать. Удачи.

Пескоструй своими руками из газового баллона

Пескоструй — это мощный профессиональный инструмент для очистки и обработки поверхностей, прежде всего, металлических, бетонных и каменных. Исторический предшественник пескоструя — это мытье котелка на берегу. Мойщик трет поверхность утвари песком и оттирает остатки пищи, жир и пригоревшие корочки.

Исторический предшественник пескоструя — это мытье котелка на берегу. Мойщик трет поверхность утвари песком и оттирает остатки пищи, жир и пригоревшие корочки.

Тем же способом очищали изделия в процессе литейного производства. Работа была тяжёлая, грязная и очень трудоемкая. С изобретением высокопроизводительных компрессоров в 19 веке появилась возможность облегчить и ускорить очистку поверхностей в промышленности.

Сегодня пескоструй считается лучшим способом подготовки деталей к окраске, она надежно удаляет ржавчину и остатки старой краски. Для изделий сложной формы, с впадинами и пазухами, в которые трудно или невозможно подобраться абразивными насадками или проволочными щетками, пескоструйная зачистка является единственным доступным методом.

Для изделий сложной формы, с впадинами и пазухами, в которые трудно или невозможно подобраться абразивными насадками или проволочными щетками, пескоструйная зачистка является единственным доступным методом.

Принцип работы пескоструйного аппарата и его конструкция

Физический принцип действия

На обрабатываемую поверхность струей сжатого воздуха подается поток песка. Песчинки, соударяясь с неровностями поверхности, сдирают загрязнения, хлопья ржавчины, остатки краски и грунт. Важно, чтобы песок был сухой, влажный существенно ухудшает качество очистки и может закупорить пескоструя.

youtube.com/embed/-8FECH_sjck?feature=oembed» src=»data:image/gif;base64,R0lGODlhAQABAAAAACH5BAEKAAEALAAAAAABAAEAAAICTAEAOw==»>Конструкция

Пескоструй состоит из газового баллона, присоединенного к нему шланга подачи сжатого воздуха и распылителя. В баллоне воздух смешивается с песком и по армированному шлангу подается к распылителю. На конце распылителя установлена форсунка, формирующая абразивный конус . От входного штуцера к выходному через тройники и шаровой кран идет обходной шланг. Он пригодится для продувки слежавшегося в баллоне пескоструя песка.

Материалы и оборудование необходимое для изготовления пескоструя из баллона

Из материалов понадобится:

- Стальной газовый баллон 50 литров. Корпус должен быть целый, вентиль может быть неисправным — он подлежит удалению.

- Уголки 30×30 для ножек — 3 штуки, высота ножек — от 30 см.

- Шаровые краны- 2 штуки.

- Обрезок двухдюймовой трубы.

- Резьбовая заглушка.

- Шланг подачи воздуха.

- Армированный шланг.

Материалы необходимые для изготовления пескоструя из баллона

- Форсунка.

- Штуцеры и тройники.

- Сантехническая лента или нить для уплотнения соединений.

- Необходимые инструменты.

- Сварочный аппарат.

- Дрель или сверлильный станок.

- Верстак с тисками.

- Газовый ключ или переставные клещи.

- Плашки для нарезания резьбы.

- Болгарка.

- Напильники.

Впоследствии вы можете захотеть покрасить ваш пескоструй или смонтировать его на одном колесном шасси с компрессором.

Технология изготовления пескоструя своими руками

Чтобы сделать пескоструй своими руками из газового баллона, не нужно обладать высочайшей квалификацией.

Перед началом изготовления нужно убедиться в том, что в газовом баллоне нет остатков газа. Проще всего залить баллон водой с моющим средством, а потом высушить сжатым воздухом.

Схема пескоструя своими руками из газового баллона

В верхней части газового баллона необходимо высверлить отверстие диаметром 50 мм и вварить в него обрезок трубы с нарезанной резьбой и завернуть на него резьбовую заглушку. Он будет служить для засыпки песка. В боковой части газового баллона сверлится отверстие для подачи сжатого воздуха, в него вваривается штуцер в нижней части газового баллона и делается третье отверстие — для подачи песка к форсунке. В него также вваривается штуцер. Снизу к газовому баллону привариваются ножки.

В него также вваривается штуцер. Снизу к газовому баллону привариваются ножки.

Важный этап — изготовление форсунки. В профессиональных установках их делают из дорогостоящих сплавов. В условиях мастерской можно обойтись керамическими корпусами отработанных свечей зажигания. В ней высверливается сквозное отверстие по продольной оси. Форсунки будут расходным материалом, поэтому следует озаботиться их запасом.

Окончательная сборка пескоструйного аппарата состоит в присоединении шлангов, штуцеров и тройников друг к другу.

Важно! Для эффективного функционирования устройства необходим компрессор производительностью как минимум 400 литров в минуту.

Сделать пескоструй под силу любому домашнему мастеру, имеющему базовые навыки и опыт сварки и слесарных работ.

О чем необходимо помнить во время работы

Абразивная струя, истекающая из аппарата под высоким давлением, при попадании на части тела человека, может причинить серьезные травмы. Вдыхание абразивной пыли, образующейся во время обработки, может привести к тяжелым поражениям органов дыхания и к хроническим заболеваниям. Если вы используете пескоструй, изготовленный из газового баллона, необходимо соблюдать общие меры безопасности при обращении с абразивными материалами, сжатым воздухом и сосудами высокого давления.

Работа с пескоструем

Необходимо тщательно проверять целостность шлангов, корпуса аппарата и вентилей перед началом зачистки.

Рабочая зона не должна быть загромождена, шланги должны лежать свободно, без образования петель.

Обрабатываемая деталь должна быть надежно закреплена.

Обязательно пользоваться средствами индивидуальной защиты: очки или прозрачный щиток и респиратор.

Возможно использование изолирующей сварочной маски с подачей воздуха.

Спецодежда должна быть по размеру и без разрывов. Рабочие перчатки лучше взять с крагами, защищающими кисти рук. Брюки должны покрывать обувь.

Средства защиты пескоструйщика

Часть использованного песка можно собирать в емкость и использовать повторно. Следует помнить, что часть песчинок разрушается при соударении с деталью, превращается в пыль и улетучивается, поэтому нужно предусмотреть закупку этого расходного материала.

Как сделать пескоструйный пистолет своими руками

21.09.2018

Пескоструйный пистолет – это один из необходимых инструментов, который должен быть в наличии у каждого мастера или строителя.

Это не просто способ выполнения определенной работы. При наличии такого инструмента, каждый строитель или ремонтная организация получает возможность дополнительного заработка – сдавая его в аренду.

При наличии такого инструмента, каждый строитель или ремонтная организация получает возможность дополнительного заработка – сдавая его в аренду.

Пескоструйное оборудование используется масштабно в больших и старых городах.

Причиной этому является старая архитектура города, которую очень важно сохранить в аутентичном виде. К примеру, если вы планируете сделать ремонт в ресторане, вы не можете нанять бригаду мастеров, которые разнесут стены и собьют штукатурку. Такая грубая работа может не просто испортить внешний вид здания, но и разрушить его. Все работы по обновлению стен и снятию штукатурки, покраски проводятся при помощи пескоструйного пистолета.

Само же оборудование может быть дешевым или дорогим в зависимости от производителя или комплектации и предназначения оборудования.

Виды пескоструйного оборудования.

Различают напорный и инжекторный вариант.

Первый работает таким образом: абразив подается по шлангу под давлением из сберегательной емкости в сопло. Это профессиональный вид пескоструйного оборудования, который является основой для производства профессиональной техники, которой пользуются в промышленных масштабах. Чтобы получить такой аппарат, необходимо найти компрессор с мощностью более 5000 литров в минуту. Такие аппараты используются для обработки мостов, кораблей и другого металла. Для домашних целей такого оборудование не изготовляют через отсутствие необходимости в нем.

Это профессиональный вид пескоструйного оборудования, который является основой для производства профессиональной техники, которой пользуются в промышленных масштабах. Чтобы получить такой аппарат, необходимо найти компрессор с мощностью более 5000 литров в минуту. Такие аппараты используются для обработки мостов, кораблей и другого металла. Для домашних целей такого оборудование не изготовляют через отсутствие необходимости в нем.

Инжекторый тип позволяет подавать абразив в рукав из открытой емкости при помощи пистолета. Рукав выбирают с небольшим сечением, что позволяет присоединить его к пистолету через запорную арматуру. При наличии ресивера можно дополнительно обрабатывать абразив, очищая его от пыли и воды.

Оборудование продается на рынке, но если вы имеете достаточно инструментов и минимальное инженерное образование, попробуйте смастерить его своими руками.

Как сделать пескоструйный пистолет своими руками?

Рассмотрим способ, при помощи которого можно сделать пневматический пескоструйный пистолет с накопителем, который находится в верхней части. Конечно же, это не будет совершенный аппарат, но вы сможете выполнить большой список работ, не покупая оборудования и не беря его в аренду. Это может быть, к примеру, бы удаление старой краски и ржавчины – что необходимо делать каждому владельцу гаража, киоска или собственного дома.

Конечно же, это не будет совершенный аппарат, но вы сможете выполнить большой список работ, не покупая оборудования и не беря его в аренду. Это может быть, к примеру, бы удаление старой краски и ржавчины – что необходимо делать каждому владельцу гаража, киоска или собственного дома.

Также у вас может возникнуть вопрос: как сделать пескоструйную установку своими руками?

И вы можете потратить очень много времени на то, чтобы понять схему установки, купить комплектующие,

собрать это все вместе, и наладить работу так, чтобы установка работала как следует.

Но возникает вопрос: стоит ли оно того? Не лучше купить пескоструйную установку уже готовую, и не тратить драгоценное время и силы?…

Ответ можете дать себе сами.

Итак, двигаемся дальше.

Принцип работы оборудования.

В первую очередь, определим, каким образом работает такое оборудование. Для того, чтобы проводить чистку чего-либо, необходимо создать подачу песка под давлением, который будет выходить из пистолета (или устройства). Результат будет зависеть от того, какие инструменты и детали вы будете использовать.

Результат будет зависеть от того, какие инструменты и детали вы будете использовать.

Компрессор.

Первой деталью, которую необходимо иметь для сооружения пескоструйного пистолета является компрессор. Он может быть маленьким или большим профессиональным – не имеет значение для результата. Главное — чтобы вам было удобно с ним работать. Если же у вас есть большой компрессор, то для таких работ необходимо будет привлекать подсобный персонал, который будет помогать тащить технику за вами.

Рекомендации по выбору компрессора для пескоструйных работ.

Мощные компрессоры 220В способны производить максимум 300 литров абразива за минуту. Давление на элемент составляет до 7 атмосфер. Каким будет объем ресивера не важно, поскольку будет обеспечен постоянный поток воздуха. Но если есть возможность комплектовать оборудование ресивером, то это позволит сделать стабильную подачу песка, исключив перепады давления.

Конструкция.

В зависимости от цели использования оборудования, оно должно дополняться различными комплексными сооружениями. Проще всего сделать оборудование для обработки металла, стен. Для этого используют конструкции пескоструйного аппарата открытого типа.

Проще всего сделать оборудование для обработки металла, стен. Для этого используют конструкции пескоструйного аппарата открытого типа.

Для обработки стекла необходимо сооружать дополнительную камеру, в которой такое стекло не повредится. В таких же камерах обрабатываются мелкие детали. Главная цель конструкции – зафиксировать ее для того, чтобы можно было воздействовать на деталь большим давлением, и она не вылетела.

В верхней части конструкции необходимо делать несколько отверстий для того, чтобы можно было проводить манипуляции. Нижняя часть изготавливается из решетки, которая делается из арматуры, под ней размещается желоб, по которому будут проходить абразивные материалы и высыпаться в любую емкость. Внутри самого устройства будет размещен пистолет. Такая камера должна хорошо освещаться – используйте светодиодное освещение, поскольку его будет сложно повредить, по сравнению с обычными лампами накаливания. Также рекомендуется провести дополнительную вентиляцию для поступления воздуха.

Можно также попробовать сконструировать напорную конструкцию, которая изготавливается из металлической бочки, в которой предварительно обрезается нижняя часть. Внизу бочки будет закрепляться затвор с тройником, к которому необходимо присоединить сопла, рукав и компрессор.

Пескоструйные сопла.

Сопло или деталь через которую будет выбрасываться струя воздуха с абразивом – самая сложная деталь для выполнения. Ее можно купить в специализированных магазинах. Также можно сделать сопла своими руками, используя свечи зажигания. Проще всего использовать керамические сопла, они недорогие. Но их хватает всего на несколько часов работы. Если необходимо работать больше, используются чугунные сопла. Для профессионального оборудования применяются сопла из карбида вольфрами или бора. Такие имеют срок службы до 1000 часов.

Корпус пистолета.

Устройство пистолета составляется из фитингов, тройников и пластиковой бутылки с рукояткой.

Подключение шланга от пистолета к емкости с абразивным материалом.

Если проложить обратный конец шланга в емкость с песком, он поступать не будет, поскольку он не имеет текущих свойств и будет перемещается только если его наклонить сверху внизу. Чтобы обеспечить подачу, необходимо делать дополнительный подсос воздуха. Для этого берется труба, в ней прорезается углубление с диаметром рукава, а после этого на трубу устанавливается кусок шланга выполняющего функцию запорного кольца. Этим кольцом можно регулировать подачу воздуха. В открытом положении обеспечивается максимальная подача абразива, если его постепенно закрывать, то давление уменьшается, что дает возможность работать с деликатными материалами.

Для начала работы необходимо открыть кран пистолета. В это время создается разряжение давления, в результате которого через рукав будет проходить песок и вылетать наружу. В зависимости от размера и диаметра сопла меняется скорость подачи абразивного материала.

Абразив.

Речной песок с болотом для таких работ не годиться. Морской – это соврем другое дело, правда, его тоже необходимо будет предварительно просеять. На рынке строительных материалов продается специальный белый песок для декоративной штукатурки по низким ценам. Для того, чтобы его можно было использовать в пескоструйном аппарате, необходимо его подсушить и просеять через минимальное сито. Необходимо обозначить, что песок подходит только для грубой очистки стен и металла. Если же планируется очистить более деликатные поверхности, для них необходимо покупать специальный абразив, в его состав может входить сода или другие смеси, содержащие мелкий частицы.

На рынке строительных материалов продается специальный белый песок для декоративной штукатурки по низким ценам. Для того, чтобы его можно было использовать в пескоструйном аппарате, необходимо его подсушить и просеять через минимальное сито. Необходимо обозначить, что песок подходит только для грубой очистки стен и металла. Если же планируется очистить более деликатные поверхности, для них необходимо покупать специальный абразив, в его состав может входить сода или другие смеси, содержащие мелкий частицы.

Как проводится гравировка стекол при помощи пескоструйного оборудования.

Основание стекла необходимо защитить от повреждений: та часть, что не будет обрабатываться струей песка, должна быть защищена пленкой. Для этого делается трафарет, а на оголенную часть стекла воздействует аппаратом подачи песка. После выполнения работ пленка снимается. Рисунок должен быть достаточно четким. Сила гравировки выбирается специалистом самостоятельно, для более глубокого узора следует сделать нанесение гравирования повторно. Полученный результат можно дополнить светодиодной конструкцией, которая подчеркнет обработанную часть песка. Данный узор будет освещаться по краям.

Полученный результат можно дополнить светодиодной конструкцией, которая подчеркнет обработанную часть песка. Данный узор будет освещаться по краям.

Пескоструйное оборудование также позволяет сделать отверстия в стекле диаметром в несколько миллиметров. Это делается для монтажа крепежа. На то, чтобы выполнить это действие – уходит пол бутылки песка и не более пяти минут. Отверстия становится гладким и не имеет сколов.

Правила безопасности.

Данный вид работ достаточно травматический. Разрабатывая оборудование, вы должны понимать, что неверное его использование может содрать кожу за доли секунд. Первое, что необходимо помнить всегда – это соблюдение техники безопасности. Для этого необходимо закупить защитный инвентарь, который состоит из специальной маски и перчаток для пескоструя, защищающих руки от попадания струи.

Каждый профессиональный мастер знает, что такое пескоструйный пистолет, и для чего он используется. Кроме того, что такой инструмент нашел широкое применение в строительстве и многих других сферах деятельности, он может сдаваться в аренду и приносить неплохую прибыль своему владельцу.

Пескоструйные пистолеты: виды и особенности выбора

При выборе такого инструмента, как пескоструйный пистолет, учитывается множество факторов, среди которых наиболее важными являются комплектация оборудования и его предназначение. Сегодня производители предлагают два основных вида данных устройств: напорные и инжекторные.

Напорный тип пистолетов для пескоструйной обработки используется в промышленных масштабах и не подходит для домашнего использования. Подача абразивных материалов в сопло под высоким давлением осуществляется по шлангу из специальной закрытой емкости. В отличие от них, в инжекторных пистолетах абразив подается в рукав из открытой емкости. Такой тип устройств подходит для выполнения небольших объемов работы в домашних условиях.

Пескоструйный пистолет собственного производства

Если у вас нет возможности, или по каким-то причинам вы не желаете купить пескоструйный пистолет, попробуйте сделать его своими руками. Для этого необходимо разобраться в схеме и принципе работы пескоструйной установки, приобрети все необходимые комплектующие и собрать это все на месте.

Вам не обойтись без таких деталей как сопло и компрессор. Также для пескоструйного пистолета понадобятся фитинги, тройники и пластиковая бутылка с рукояткой. К емкости с абразивным материалом самодельное устройство будет подключаться с помощью шланга. Что касается абразива, то самым оптимальным и доступным по цене вариантом станет морской песок (речной не рекомендуется). Для обработки более деликатных поверхностей приобретается специальный абразив, состоящий из мелких частиц.

Самостоятельно разрабатывая пескоструйное оборудование, следует помнить о технике безопасности. Одно неправильное действие может стать причиной получения серьезных травм.

Полное руководство ⋆ 🌲 ThePlywood.com

Обычно, когда мы думаем о пескоструйной очистке, мы думаем о работе на станках, ржавом оборудовании и даже о художественном дизайне из камня. Но пескоструйная обработка применяется и для более тонких работ, в том числе для травления стекла. Есть несколько твердых материалов, которые нельзя подвергнуть пескоструйной очистке с той или иной выгодой, если используется правильное давление воздуха и струйная среда.

Есть несколько твердых материалов, которые нельзя подвергнуть пескоструйной очистке с той или иной выгодой, если используется правильное давление воздуха и струйная среда.

Доступен широкий спектр потенциальных взрывных устройств; некоторые из них обычны, как песок, а другие немного более экзотичны, например, скорлупа молотых орехов, пластик и даже колотое стекло.У каждого есть свои особенности, в том числе с какими материалами они лучше всего работают. Даже для одного материала, например, дерева, разные пескоструйные материалы дадут разные результаты.

Итак, это подводит нас к основному вопросу: можно ли пескоструйную обработку древесины? Быстрый ответ на этот распространенный вопрос: «Да!» Есть несколько методов, которые следует учитывать, в зависимости от породы дерева, а также от типа проекта, который вы рассматриваете. Это руководство описывает, как пескоструйную обработку дерева, а также дает советы по пескоструйной обработке деревянной мебели.Обратите внимание, что описанные здесь методы можно использовать и для шкафов для пескоструйной обработки. Давайте начнем.

Давайте начнем.

Обработка древесины пескоструйным аппаратом

Пескоструйная обработка деревянной мебели или пескоструйная обработка дерева перед тем, как приступить к работе над проектом, есть несколько вещей, которые вам понадобятся:

- Пескоструйный аппарат

- Керамическое сопло

- Воздушный компрессор

- Пескоструйный аппарат

- Капюшон

- Защитные перчатки

- Комбинезон Tyvek (необязательно)

После того, как вы собрали все материалы, пора попрактиковаться, прежде чем вы приступить к работе над своим проектом.Мы хотели бы заранее подчеркнуть, насколько важно не торопиться и прочувствовать процесс, прежде чем начинать, поскольку здесь очень мало места для ошибки. После удаления материала пескоструйной очисткой его нельзя снова положить, как если бы он разрезал доску. Помните, что древесина, с которой вы собираетесь работать, различается по плотности как из-за текстуры, так и из-за неровностей, таких как сучки. Так что результаты пескоструйной обработки тоже могут быть разными.

Так что результаты пескоструйной обработки тоже могут быть разными.

Настройка рабочей области

Для небольших проектов перчаточный ящик — идеальная среда для пескоструйной обработки.Но есть несколько деревянных вещей, которые достаточно малы, чтобы их можно было обработать пескоструйным аппаратом в перчаточном ящике. Для них обычно используют хорошо вентилируемую пескоструйную камеру; зона, специально созданная для пескоструйной обработки. Если у вас нет одного из них, лучше всего выполнять этот проект на улице, вдали от любых конструкций или транспортных средств, которые могут быть случайно повреждены сжатой средой.

Вы можете сделать пескоструйную камеру из фанеры, если в вашей мастерской достаточно места для ее изготовления.По сути, это закрытое пространство, очень похожее на покрасочную кабину. Основное отличие состоит в том, что вам не захочется рисовать в этой кабине, поскольку в ней будет много абразивных материалов, которые могут попасть в вашу краску.

Другой способ сделать камеру для пескоструйной обработки — использовать пластиковый брезент в качестве занавесок, прикрепляя их к потолку и утяжеляя их к полу, прикрепляя их к деревянным ломам размером 2 x 4 дюйма или кускам древесины. Обязательно оставьте швы между брезентом внахлест, особенно в дверном проеме.

Вам необходимо хорошее освещение в пескоструйной камере, так как в процессе струйной очистки образуется много пыли, что затрудняет просмотр.

Имейте в виду, что пескоструйная очистка — грязный процесс, так как используемые вами абразивные материалы окажутся на земле и повсюду в непосредственной близости. Если вы выполняете пескоструйную очистку только время от времени, это не имеет большого значения. Но если вы собираетесь выполнять пескоструйную очистку большого объема работы или регулярно проводить пескоструйную очистку, возможно, вам стоит подумать о способе очистки струйных материалов, например, с помощью профессионального пылесоса.

Обработка содой

Обработка содой приобрела большую популярность в последние годы. Это процесс пескоструйной обработки, в котором пищевая сода используется в качестве абразива. Хотя для нас легкие и «мягкие», отдельные кусочки соды имеют острые края, что делает их отличным абразивом. Это один из немногих биоразлагаемых материалов для струйной очистки, который устраняет большую часть необходимости в очистке. Тем не менее, это может быть вредным для растений, поэтому, если вы обрабатываете содовой на открытом воздухе, вам нужно либо смыть, либо пропылесосить как можно больше соды.

Это процесс пескоструйной обработки, в котором пищевая сода используется в качестве абразива. Хотя для нас легкие и «мягкие», отдельные кусочки соды имеют острые края, что делает их отличным абразивом. Это один из немногих биоразлагаемых материалов для струйной очистки, который устраняет большую часть необходимости в очистке. Тем не менее, это может быть вредным для растений, поэтому, если вы обрабатываете содовой на открытом воздухе, вам нужно либо смыть, либо пропылесосить как можно больше соды.

Сода является наиболее распространенным средством для пескоструйной обработки древесины. Однако вы должны быть уверены, что оборудование, с которым вы его используете, предназначено для работы с газировкой. Некоторые производители продают дешевые шкафы для пескоструйной обработки с маркировкой «шкафы для очистки содой». Они действительно не учитывают потребности в очистке содой и представляют собой не что иное, как некачественные шкафы, которые не прослужат долго.

Для эпизодических взрывных работ достаточно ручного бластера. Однако следует отметить, что с этими меньшими агрегатами работать медленнее, поскольку они не выделяют столько абразивной среды.Это, вероятно, делает их идеальными для новичков, но по мере того, как вы набираетесь опыта, вам, вероятно, понадобится лучшая установка.

Однако следует отметить, что с этими меньшими агрегатами работать медленнее, поскольку они не выделяют столько абразивной среды.Это, вероятно, делает их идеальными для новичков, но по мере того, как вы набираетесь опыта, вам, вероятно, понадобится лучшая установка.

Процесс пескоструйной обработки

Настройте свой пескоструйный аппарат в соответствии с инструкциями производителя и заполните резервуар высокого давления или кастрюлю средствами для пескоструйной обработки, такими как кукурузные початки, скорлупа грецких орехов или сода. Обратите внимание, что тяжелые среды, такие как кукурузные початки и скорлупа грецких орехов, очень абразивные, а сода — мягкие. Выбранные вами носители повлияют на окончательный вид вашего проекта.

Убедитесь, что вы выбрали правильную керамическую насадку для пескоструйной машины. Скорлупа грецких орехов, пемза и другие твердые материалы обычно требуют сопла 1/8 дюйма, в то время как для обработки древесины содой требуется сопло 3/32 дюйма.

Наденьте защитную одежду. Не пропускайте этот шаг, так как абразивный материал, используемый для вашего проекта, может удалить кожу и вызвать серьезные травмы. Рекомендуется надеть комбинезон Tyvek с лентой, фиксирующей отверстия. Если это невозможно, закройте все открытые участки кожи прочной рабочей одеждой.Убедитесь, что вы носите одежду с длинными рукавами. Надевайте брюки, а не шорты, и убедитесь, что вы носите прочную обувь с закрытым носком.

Независимо от того, используете ли вы пескоструйный аппарат или пескоструйный аппарат, помните, что дерево покоробится, если давление будет слишком высоким. Обязательно прочтите инструкцию, прилагаемую к пескоструйной машине. В большинстве случаев давление в воздушном компрессоре должно быть установлено на уровне 35 фунтов на квадратный дюйм.

Начните с тестирования вашего пескоструйного аппарата на куске обрезков дерева. Удерживая пескоструйный пистолет так, чтобы его сопло находилось на расстоянии около 8 дюймов от поверхности дерева, нажмите на спусковой крючок и медленно перемещайте сопло вперед и назад. Старайтесь не перекрывать проходы более чем на ¾ дюйма.

Старайтесь не перекрывать проходы более чем на ¾ дюйма.

Остановитесь и осмотрите тестовый образец, чтобы увидеть, как он получился. Вы ищете такие проблемы, как точечная коррозия, неровности и вздутия. Если вы заметили какие-либо дефекты, попробуйте еще раз, отодвинувшись от поверхности древесины. Как только ваш тестовый образец не обнаружит дефектов, вы знаете, что выбрали правильное расстояние, и можете продолжать свой проект.

Если у вас обратная проблема, то есть если вы не замечаете эффекта, вы можете увеличить давление в воздушном компрессоре с шагом 10 фунтов на квадратный дюйм.Повторяйте тест, пока не будете удовлетворены результатом, а затем переходите к своему проекту.

Создание собственного пескоструйного аппарата

Хотя пескоструйные аппараты не такие уж и дорогие, всегда найдутся те из нас, кто предпочитает делать вещи самим. Поскольку пескоструйный аппарат на самом деле очень простое устройство, это то место, где мы можем довольно легко сделать наши собственные инструменты. Тип пескоструйного аппарата, который мы собираемся сделать, было бы более точно называть карандашным бластером для размера обрабатываемой области.

Тип пескоструйного аппарата, который мы собираемся сделать, было бы более точно называть карандашным бластером для размера обрабатываемой области.

Для изготовления пескоструйного аппарата вам понадобится пневматический пистолет того типа, который используется для продувки сжатым воздухом для очистки от пыли и грязи. Вы можете купить один с четырехдюймовым соплом примерно за пять долларов. Тонкая насадка важна для работы пескоструйного аппарата. Вам также понадобится бутылка содовой.

Прежде всего, очистите и просушите бутылку с газировкой и соберите пистолет для продувки воздухом. Затем вставьте пистолет в тиски и отрежьте примерно ¼ дюйма верхней стороны сопла примерно на полпути по его длине.Обратите внимание, что для работы пескоструйного аппарата он должен находиться на верхней стороне сопла, поэтому не пытайтесь сначала проделать отверстие в сопле, а затем собирать пистолет.

Удалите стопорное кольцо для колпачка соды бутылки и просверлить отверстие через где она была, которая является таким же диаметром, как сопла в воздушных пушках. Сопло должно плотно входить в это отверстие. Когда пистолет держится для использования, баллон должен быть перевернут, очень похожий на краскопульт с верхним бункером.

Сопло должно плотно входить в это отверстие. Когда пистолет держится для использования, баллон должен быть перевернут, очень похожий на краскопульт с верхним бункером.

Чтобы использовать пескоструйный аппарат, поставьте бутылку вертикально со снятой крышкой.Это будет иметь перевернутый пистолет. Наполните баллон абразивным веществом и плотно закройте его. Переверните его и подключите к воздуху.

Воздушный поток, проходящий через сопло, будет захватывать струю по мере прохождения, как и любой коммерческий пескоструйный аппарат. Материал под действием силы тяжести подается в воздушный поток, обеспечивая непрерывный поток для очистки или текстуры любой поверхности, на которой вы работаете.

Отделка деревом, FaunggПескоструйная обработка для создания эффектов на дереве

Пескоструйная обработка может оказывать на древесину несколько различных эффектов в зависимости от того, какие материалы вы используете и чего пытаетесь достичь.Хотя пескоструйная обработка обычно используется для очистки, пескоструйная очистка также может применяться к древесине, чтобы выделить текстуру древесины, особенно при попытке создать эффект искусственного выветрившегося сарая или для использования в сочетании с резьбой для архитектурной отделки или вывесок.

Основная идея здесь заключается в том, что струйная очистка оказывает большее влияние на мягкую часть волокон древесины, чем на твердую. Таким образом, он будет вырезать более мягкую часть, оставив твердое зерно. Эффект аналогичен использованию металлической щетки для дерева, но значительно лучше, поскольку оставшаяся текстура еще более выражена.

Для достижения такого рода эффектов вам нужно использовать более жесткие абразивные материалы, такие как скорлупа грецкого ореха или даже дробленое стекло, в зависимости от того, насколько сильное воздействие старения вы хотите на древесину. В этом есть немного искусства, поэтому вам нужно будет использовать комбинацию поиска подходящего носителя и взрыва в течение нужного времени на нужном расстоянии, чтобы получить желаемый эффект.

Вы, вероятно, также захотите объединить страдания, которые вы делаете с пескоструйным аппаратом, с другими методами, такими как использование шила для создания аутентичных червоточин и шлифовального станка для создания того, что похоже на следы от пил.Также можно использовать шлифовальный станок по краям, чтобы создать впечатление, что доска достаточно старая, чтобы потерять часть исходного материала в дополнение к тому, что вы удаляете с помощью пескоструйной обработки.

Художественная пескоструйная обработка карандашным бластером

Карандашный пескоструйный аппарат — это пескоструйный эквивалент аэрографа, позволяющий выполнять детальную работу с помощью пескоструйной обработки. Он идеально подходит для очистки небольших предметов и травления, будь то дерево, стекло или металл. Он идеально подходит для случаев, когда вы совмещаете детальную дизайнерскую работу с идеей растрепать дерево.Учтите, что небольшой размер струи абразива будет означать, что вы получите только небольшое количество абразивного материала, поэтому вы не получите глубокого проникновения в деревянную поверхность.

Мебель для пескоструйной обработки

Пескоструйная деревянная мебель может быть гладкой и красивой, если вы будете очень осторожны и потратите время на отработку своей техники, прежде чем приступить к чему-то действительно важному.

Есть несколько причин для пескоструйной обработки деревянной мебели: возможно, вы хотите придать ей старый, деревенский или потрепанный вид, или, может быть, вы хотите создать предмет, который выглядит так, как будто он сделан из настоящей коряги, на которую потрачены месяцы. или годы пребывания под солеными волнами океана.Может быть, вы просто хотите удалить толстый слой краски, чтобы отремонтировать старый сундук, стул или шкаф, который требовал переделки. Какой бы ни была причина, пескоструйная обработка деревянной мебели разных типов требует одних и тех же основных действий.

Сейчас хорошее время, чтобы упомянуть, что пескоструйная обработка антикварной мебели может быть не в ваших интересах, в зависимости от ваших целей. Если вы хотите попробовать содовую или пескоструйную очистку старинного предмета мебели, чтобы восстановить его, помните, что древесина под отделкой может оказаться сильно поврежденной.По возможности проверьте скрытую область. С другой стороны, если у вас есть антикварная мебель, которую вы хотите превратить в деревенский, потрепанный шедевр, то пескоструйная или содовая очистка могут быть идеальным методом для использования.

Лучшим способом пескоструйной обработки деревянной мебели обычно является использование соды в качестве среды. Рассматриваемая «сода» такая же, как и пищевая сода, используемая на кухне. Он отлично подходит для легкого удаления краски и не причинит столько же вреда древесине, сколько другие материалы.Конечно, вы всегда можете поэкспериментировать с скорлупой грецкого ореха или пластиком, если хотите.

Процесс пескоструйной обработки обычно протекает очень быстро, особенно при удалении краски. Легко переусердствовать, и в итоге получится проект, который нужно отшлифовать по старинке перед завершением, поэтому работайте медленно и осторожно.