Антикор для авто своими руками – инструкция, как делать

Первый враг автовладельца, который хочет сохранить свой автомобиль недолго – коррозия кузова. Предупредить ее можно, полностью обработав его специальными препаратами. Такую услугу предлагают профессионалы, но далеко не всегда это то, что вам нужно.

Есть несколько видов работ, которые называют общим термином “антикоробработка”. Все они именуются так с полным правом и имеют право на существование, но каждый уместен в своем случае.

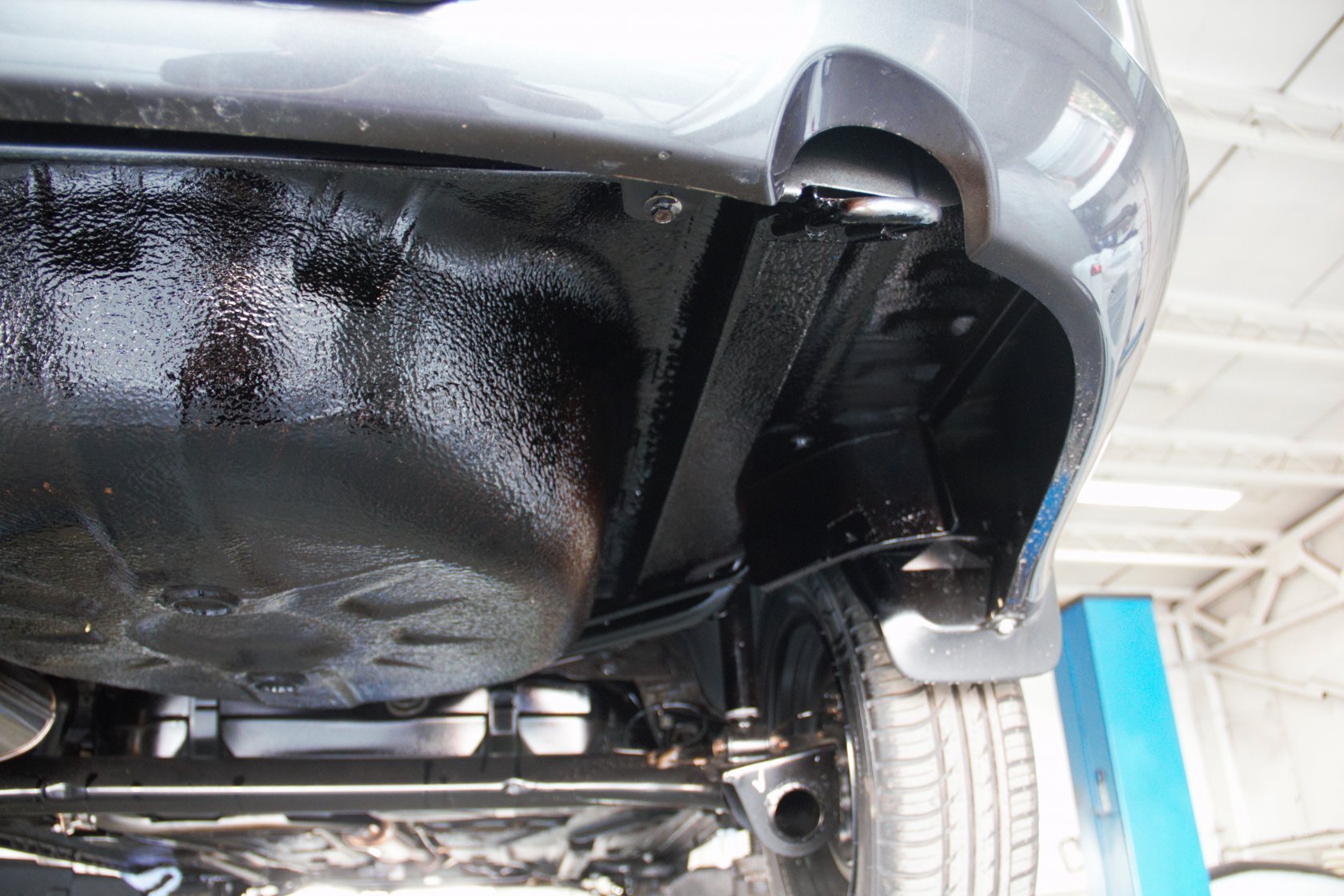

- Нанесение защитной мастики (битумной или иной) на открытые участки снизу кузова – днище и колесные арки. Самый распространенный вид работ, который, однако, решает вопрос защиты только самых доступных частей кузова – а это даже не половина всех проблем, которые несет кузову коррозия.

Если старый антикор не отслаивается из-за ржавчины, его можно обновить защитным составом, без помощи препарата с ингибитором. Но с порогами, лонжеронами и прочими закрытыми объемами такое не пройдет.

- Задувка скрытых полостей. Самая опасная коррозия – та, которая невидимо развивается в дверях, порогах, лонжеронах, балках и других несущих частях кузова. Чтобы покрыть антикоррозионным материалом эти труднодоступные объемы, специальный распылитель нужно завести в указанные полости. В большинстве случаев мастера делают это через отверстия – имеющиеся (так называемые технологические) и специально просверленные.

- Полная антикоробработка с частичной разборкой автомобиля. За этот громоздкий процесс берутся только избранные мастера, зато он гарантирует действительно эффективную защиту металла от ржавления. Чаще всего этот способ избирают те, кто хочет проделать работу своими руками – чтобы сделать все на 100 % правильно и сэкономить деньги.

Читайте также: Как быстро высушить салон после дождя

Прежде чем перейти к алгоритму полной задувки кузова, напомним, что строго говоря, любой вид антикорбоработки должен включать в себя первым делом уничтожение имеющихся очагов коррозии, и только затем – нанесение того или иного защитного слоя. Первая задача во многих случаях решается применением препаратов с ингибиторами, вторая – защитными антикорами. То есть новый автомобиль можно задувать сразу защитными восковыми или битумными составами, а машины, в скрытых полостях которых уже имеется ржавчина, придется обрабатывать поочередно двумя препаратами.

Первая задача во многих случаях решается применением препаратов с ингибиторами, вторая – защитными антикорами. То есть новый автомобиль можно задувать сразу защитными восковыми или битумными составами, а машины, в скрытых полостях которых уже имеется ржавчина, придется обрабатывать поочередно двумя препаратами.

К слову, одна из причин, по которой ответственным автомобилистам приходится делать антикор своими руками, в том, что фирменные СТО с полным комплексом антикоробработки, работают только в больших городах. А гаражные умельцы – при всем к ним уважении – предлагают только второй этап обработки, причем с использованием народных смесей на основе пушечного сала, которое бессильно против уже начавшейся коррозии.

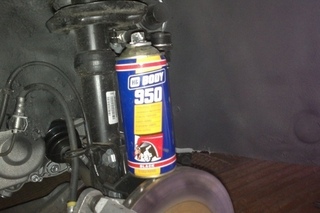

Залог успеха – в распылителе на конце шланга-удлинителя. Для жидких составов его отверстия должны быть до 1,0 мм, подходит наконечник от шланга аэрозольного баллона с “Мовилем” (на фото самый тонкий).

Инструменты

Вам понадобится:

- препараты соответствующего назначения: защитно-консервирующий и (если машина не новая) – состав с ингибитором.

По нормам фирменных СТО на автомобиль нужно 2,0 – 2,5 л препарата каждого типа, но практика показывает, что неопытный мастер-автолюбитель в стремлении к идеалу расходует вдвое больше.

По нормам фирменных СТО на автомобиль нужно 2,0 – 2,5 л препарата каждого типа, но практика показывает, что неопытный мастер-автолюбитель в стремлении к идеалу расходует вдвое больше. - компрессор с давлением 4-6 атм (можно взять в аренду)

- стандартный пистолет для задувки “под евробанку” (продается в автомагазинах как пистолет “для гравитекса”)

- евробанка (придется купить нечто, в нее упакованное – например, гравитекс).

- трубка с распылителем на конце. Важное замечание: отверстия распылителя должны быть диаметром 0,8 – 1,0 мм, расположены радиально в количестве 4 – 6 штук. Для задувки дверей нужен будет распылитель дополнительно с одним отверстием на торце. Трубки из комплекта пистолета обычно имеют отверстия большего диаметра, но нужный распылитель можно купить вместе с аэрозольным баллоном для задувки препарата типа “Мовиль” – придется только помудрить, чтобы состыковать трубки разного диаметра со штуцером пистолета.

Читайте также: Как сделать шумоизоляцию авто своими руками

Да, покупка и аренда инструмента потребует некоторых расходов, но они не идут ни в какое сравнение с ценами на подобные виды работ на СТО.

Подготовка

Чтобы сделать все качественно, придется разобрать салон, снять подкрылки и некоторые узлы под капотом (в зависимости от модели авто). Самое трудное здесь – не сломать пластиковые детали, в особенности в местах крепления у ним крепежных пистонов. Потолок, торпедо и те элементы интерьера, которые останутся на местах, нужно оклеить защитной пленкой и малярным скотчем – препараты под давлением при малейшей неаккуратности будут разбрызгиваться во все стороны.

К задувке машину нужно готовить: удалить отделку салона, просверлить отверстия в недоступные полости, снять некоторые детали под капотом, подкрылки, накладки и пр. То, что осталось в салоне, закрыть пленкой.

К слову, качественные антикоры уважаемых брендов не вредят краске и после некоторых усилий отмываются даже со светлой обивки потолка (проверено!).

Все закрытые объемы нужно продуть сжатым воздухом – в дверях и балках под днищем могут быть скопления пыли и песка. Собственно, в идеале нижнюю часть кузова и прилегающие к нему доступные объемы нужно промыть мойкой высокого давления и тщательно высушить.

Настройка оборудования

Очень важно перед работой отладить работу распылителя: вы должны быть уверены, что жидкость безупречно распыляется даже тогда, когда трубка с распылителем находится внутри закрытой детали и вы не можете контролировать качество распыла. А оно зависит от давления воздуха, длины трубки чистоты отверстий, особенностей пистолета. Имейте в виду, что в некоторых случаях качественное распыление происходит только в момент нажатия на курок пистолета и после его отпускания, а при длительном нажатии на курок распылитель распыляет только воздух.

Распылитель должен давать симметричные конусы препарата, которые охватят все пространство на 360 градусов. Диаметр отверстий на фото – 1,0 мм.

Поэтому “отрепетируйте” работу оборудования, когда распылитель находится на виду, под вашим контролем, играя курком и наблюдая за подачей жидкости через прозрачную трубку. Возможно, на протяжении задувки вам придется все время нажимать и отпускать курок, добиваясь непрерывного распыления. Также подача жидкости будет нарушаться при наклонах неполного баллона.

Возможно, на протяжении задувки вам придется все время нажимать и отпускать курок, добиваясь непрерывного распыления. Также подача жидкости будет нарушаться при наклонах неполного баллона.

Куда дуть

Места, которые нужно покрыть антикором, известны всем бывалым автомобилистам. Для многих популярных моделей имеются фирменные карты задувки с указанием всех полостей и отверстий, через которые к ним можно добраться. Неоценимые советы в этом плане даст сварщик-рихтовщик, которому приходилось ремонтировать подобную вашей модель после ДТП или коррозионных разрушений.

Читайте также: Что делать, чтобы уберечь кузов от корозии

Нанесение антикора

Открытые поверхности и замкнутые детали небольшой протяженности можно задувать без трубки, коротким наконечником пистолета, учтите лишь, что в таком случае жидкость подается щедро и нажатия на спуск должны быть короткими – во избежание перерасхода.

Закрытые детали большой протяженности задувайте трубкой, вводя ее на максимальную глубину и вытягивая на себя при нажатом спуске пистолета.

На этом фото – простейший вариант антикоробработки: пистолет без шланга-удлинителя и напыление на легкодоступную поверхность колесных арок.

Не постесняйтесь собирать препарат, который будет стекать через отверстия, щели и сварочные швы – подставляйте под машину тару типа классических консервных банок. После простейшей фильтрации его можно будет использовать повторно (если не хватит чистого препарата). Имейте под рукой ветошь, чтобы вытирать подтеки.

Если вы используете последовательно два препарата (с ингибитором и консервирующий), не забудьте выдержать паузу между ними согласно рекомендаций производителя.

Рекомендации Авто24

Собственно нанесение препарата не займет и половины времени, которое вам придется потратить на данную процедуру в целом – настройтесь на подготовительные работы немалого объема. Будьте готовы к тому, что вас ждет не очень чистая работа, но пусть вас утешает уверенность в том, что вы гарантированно защитили вашу машину от ржавления на многие годы.

Будьте готовы к тому, что вас ждет не очень чистая работа, но пусть вас утешает уверенность в том, что вы гарантированно защитили вашу машину от ржавления на многие годы.

Читайте также: Как защитить кузов автомобиля: ТОП-5 способов

Антикоррозийная обработка автомобиля в гаражных условиях

Для того, чтобы сохранить внешний вид машины и сделать его стойким к образованию коррозии, необходимо периодически своими руками делать антикоррозионную обработку днища и арок.

Фабричные мастики, которые наносят на днище и колесные арки для поглощения шумов от дороги, слегка защищают металл от неблагоприятных воздействий. Кроме того, состав обычно наносится до окрашивания, предварительно прикрывая все шпильки и резьбовые отверстия специальными наклейками. При сборке они все снимаются, а участки днища оголяются, а металл становится уязвим к механическим воздействиям. В связи с этим лучший антикор – это тот, который вы сделаете самостоятельно.

к содержанию ↑Как подготовить машину?

Особенно важную роль защита днища машины от коррозии играет в зимнее время. Суровые погодные условия и наличие соли с химическими реагентами на дорогах обязательно напоминают о себе с наступлением весны. Приходится не только счищать ржавчины с днища авто, но иногда и проваривать определенные участки.

Суровые погодные условия и наличие соли с химическими реагентами на дорогах обязательно напоминают о себе с наступлением весны. Приходится не только счищать ржавчины с днища авто, но иногда и проваривать определенные участки.

Обработка арок

Перед тем, как наносить антикоррозионную защиту на днище автомобиля, надо счистить ржавчину. Начать следует с ближайшей автомойки, где вашу машину хорошо отмоют. Затем транспорт следует загнать в гараж или оставить во дворе, если вы планируете работать на улице. В любом случае вам понадобится эстакада, яма или подъемник.

Для чистки коррозии вам потребуются ершики разного диаметра, болгарка или простая дрель. Сначала нужно демонтировать подкрылки, так как ржавчина часто начинает образовываться на лонжеронах.

После капитальной чистки до нанесения антикора своими руками днище необходимо обработать преобразователем ржавчины. Лучше покупайте составы на основе цинка. Покрыв этим средством все поверхности под машиной, оставьте все на несколько часов, а лучше на сутки. После этого нужно приступить к замешиванию антикора.

После этого нужно приступить к замешиванию антикора.

Что потребуется для работы?

Для защиты днища авто от коррозии антикором можно использовать различные консерванты для скрытых полостей, антигравийные покрытия, составы для днища, материалы для арок и внутренних частей крыльев. Все они нужны для предотвращения преждевременного образования ржавчины.

Для днища

Антикор для днища

Цена на антикор для днища машины не очень высока, но эти составы формируют эластичную, высокопрочную и достаточно толстую пленку для защиты поверхностей от негативных воздействий. Наносить материалы нужно на очищенную и предварительно загрунтованную поверхность. В антикоре содержатся специальные наполнители, например, мельчайший алюминиевый порошок. Также в составе всегда есть ингибиторы коррозии, замедляющие ее образование.

В домашних условиях антикор можно наносить обыкновенной кисточкой, а что касается материалов отечественного производства, наиболее доступными по цене и распространенными являются битумные мастики с резиновой крошкой.

к содержанию ↑Еще одной задачей, с которой справляется мастика, является повышение виброакустических характеристик кузова. Для этого и предназначена резиновая крошка.

Антикор для арок

Антикор для арок

Специальные антикоррозионные составы для арок обладают теми же свойствами, что вышеупомянутые материалы, но есть одна особенность. Арки имеют меньшую защиту от абразивного износа, чем днище. Они постоянно подвергаются воздействию снега, мокрой грязи, песка, льда и камней, которые вылетают из колес и бьют по поверхностям арок. Если вы их не защитите, коррозия неизбежно начнет образовываться уже через несколько лет даже на новом авто.

Можно вставить пластиковые подкрылки в арки колес, которые решат проблему, но также вы можете приобрести специальный Жидкий Локер, представляющий собой высокопрочный эластичный материал. При нанесении его на поверхность арок формируется слой, предохраняющий металл от абразивного износа.

При желании на внутренние части колесных арок вы можете нанести своими руками антикор для днища, но сделать это в два слоя. Подобно составам для днища, в арочных материалах присутствуют ингибиторы коррозии.

Подобно составам для днища, в арочных материалах присутствуют ингибиторы коррозии.

Для скрытых полостей

В любом автомобиле имеются многочисленные скрытые полости:

- стойки;

- пороги;

- лонжероны;

- усилители багажника;

- усилители пола.

Rust Stop

Получить к ним доступ можно только сквозь особые технологические отверстия. Так называемые консерванты для скрытых полостей представляют собой маловязкие жидкие материалы, похожие на моторное масло, содержащие в составе ингибиторы коррозии. Они формируют полувысыхающую пленку на стенках полостей, отличаются уникальной проникающей способностью и способны вытеснять влагу с металлических поверхностей.

Наиболее известным отечественным консервантом для полостей является Мовиль. Он выпускается несколько десятков лет и по-прежнему остается актуальным. Неэкологичный состав обеспечивает надежную антикоррозионную защиту днища машины.

Мы также не советуем покупать средства от компании Waxoil, так как в нем всего 13 процентов сухого остатка, а остальные 87 – это растворители. Отсутствие запаха указывает на высокую степень очистки растворителей, но это не самое главное, если вы хотите сделать антикор днища своими руками.

Отсутствие запаха указывает на высокую степень очистки растворителей, но это не самое главное, если вы хотите сделать антикор днища своими руками.

Существует также состав марки Rust Stop, который создается на базе минерального масла. Он очень гигроскопичен, поэтому обрабатывать им скрытые полости лучше не менее одно раза в два года, иначе вы получите обратный эффект: лишняя влага будет стимулировать развитие ржавчины.

Как наносить антикор?

Обработка колесных арок и днища авто антикором самостоятельно – достаточно распространенная услуга в специализированных сервисных центрах, но вы можете справиться самостоятельно при помощи нашей инструкции. Готовиться к работе и обрабатывать днище необходимо на смотровой яме или подъемнике.

Для начала снимаются подкрылки и обрабатываются скрытые поверхности:

- поперечины;

- пороги;

- внутренние полости лонжеронов;

- полости в кронштейнах;

- усилители и пр.

Нужно тщательно обработать все сварные швы.

Распыляя антикор, укладывайте его ровным слоем на имеющееся покрытие.

Распыление антикора

При обработке моторного отсека или капота есть определенные тонкости. Нельзя допускать попадания средства на генератор, приводные ремни и соты радиатора. Состав вызовет проскальзывание ремней, ухудшение охлаждения мотора или испортит узел зарядки АКБ.

Под капотом нужно обработать все сварные швы, а также не забыть покрыть площадку под аккумулятором и поверхности вокруг фар. Особое внимание уделите следующим деталям и элементам в подкапотном пространстве:

- передние лонжероны;

- усилители подвески;

- цилиндр сцепления;

- моторный щит;

- место крепления усилителя тормозов;

- все крепежные элементы.

Важно обработать всю крышку капота по сварным швам и внутри усилителей.

После этого можно перейти в багажный отсек. Здесь нужно сконцентрироваться на сварных швах, а чтобы добраться до труднодоступных мест используйте различные насадки. Наносите материал тонким слоем на пол багажного отделения и обязательно покройте заднюю сторону задних фонарей во избежание окисления контактов.

Наносите материал тонким слоем на пол багажного отделения и обязательно покройте заднюю сторону задних фонарей во избежание окисления контактов.

Перед обработкой салона нужно тщательно осмотреть все места, куда вы планируете наносить состав. Первоначально надо обеспечить удобный доступ ко всем поверхностям, чтобы не пришлось останавливаться в процессе работы. Уделите особое внимание коробчатым элементам, которые испытывают высокие нагрузки – точки крепления кронштейнов и поперечин сидений. Их лучше обрабатывать изнутри тоже, используя технологические отверстия.

Дальше можно приступить к обработке дверного проема по всем швам и уплотнителям снизу. Заранее обеспечьте доступ к поверхностям, удалив накладку порога. Вы увидите специальные технологические отверстия, через которые можно заполнить скрытые полости. Действуйте осторожно, распыляя антикор своими руками. Не разбрызгивайте состав, чтобы не испачкать салон – отмыть будет очень непросто.

Обрабатывая двери, уделите особое внимание механизмам, которые скрыты в полостях двери. В целом современные составы для антикора днища авто своими руками не навредят электрическим контактам. Испортить что-либо вы можете только механическим путем, вводя насадку в ту или иную скрытую полость. Если внутренние части двери перегружены дополнительными элементами, можете воспользоваться технологическими отверстиями в нижней части.

В целом современные составы для антикора днища авто своими руками не навредят электрическим контактам. Испортить что-либо вы можете только механическим путем, вводя насадку в ту или иную скрытую полость. Если внутренние части двери перегружены дополнительными элементами, можете воспользоваться технологическими отверстиями в нижней части.

Видео:

Видео:

Как сделать антикоррозионную обработку автомобиля своими руками

Коррозия автомобиля является неизбежным процессом, который происходит с машиной так же, как и с любым другим физическим телом. В настоящее время придумано много способов избавления от коррозии и некоторые из них весьма эффективны. Однако самым лучшим способом борьбы с коррозийными процессами является их профилактика или предотвращение. Рассмотрим, как выполняется антикоррозийная обработка авто своими руками.

Для предотвращения коррозии необходимо делать специальную обработку автомобияВиды коррозии в автомашинах

Различают несколько типов коррозийных повреждений:

- Косметическая коррозия возникает в местах соприкосновения различных аксессуаров: таких как фонари, молдинги, радиаторная решётка и других.

Ржавчина на таких местах легко счищается на начальной стадии. Её нужно устранить на начальной стадии, иначе она развивается и превращается в следующие виды коррозии. Лучший способ профилактики — недопущение появления таких очагов ржавчины.

Ржавчина на таких местах легко счищается на начальной стадии. Её нужно устранить на начальной стадии, иначе она развивается и превращается в следующие виды коррозии. Лучший способ профилактики — недопущение появления таких очагов ржавчины. - Подплёночная коррозия развивается под лакокрасочным или иным покрытием. Она проявляется в виде гнёзд ржавчины или пузырьков и локальных вздутий краски. Пятна такой коррозии быстро разрастаются как вглубь, так и в ширину.

- Сквозная коррозия является заключительной стадией подплёночной коррозии в том случае, если её вовремя не остановить. На этом этапе возникают сквозные отверстия, а пятна ржавчины на металле можно без усилия проткнуть даже простой отвёрткой.

- Точечная коррозия является разновидностью подплёночной и часто предшествует сквозной коррозии. В этом случае точки поражения растут вглубь металла.

- Пятновидная коррозия представляет собой появление повреждений в виде пятен, которые захватывают всё большую часть поверхности и на конечном этапе приводят к полному разрушению всего кузова.

Виды антикоррозионной обработки

В зависимости от типов повреждений металла, а также их локализации, существуют различные виды антикоррозионной обработки. Самыми популярными способами являются:

- покрытие антикоррозионным составом;

- электромеханическая защита;

- оклейка виниловой плёнкой.

Основные способы антикоррозионной обработки автомобиля своими руками

Антикоррозионная обработка авто своими руками теоретически может выполняться любым из перечисленных выше способов. Но на практике, а особенно в случае выполнения работы самостоятельно автолюбители защищают свои машины от ржавчины путём нанесения различных защитных составов.

Все антикоррозионные средства, применяемые для этого, бывают густыми и жидкими.

Антикор для днища автомобиля и колёсных арок имеет густую консистенцию. Его можно наносить вручную и с помощью пистолета-распылителя. Любой человек, который хоть раз держал в руках кисточку, способен сделать антикоррозийную обработку своего транспортного средства.

Жидкие вещества применяются для обработки дверей и порогов автомашины. Они распыляются с помощью специального пистолета, работающего под давлением. Для обработки локальных поверхностей или узлов используются жидкие средства в аэрозольных баллончиках.

Антикоррозийные материалы по составу делятся на металлические и неметаллические:

- Металлические составы имеют частицы цинка, алюминия, олова и свинца, то есть металлов, которые не боятся коррозии. Они, например, используются для обработки деталей, испытывающих влияние значительных температурных колебаний. Но для их использования обязательно применение пистолетов-распылителей.

- Неметаллические антикоррозионные составы отлично наносятся вручную, простыми малярными кистями. Они изготавливаются из эпоксидных и полиэфирных смол. Применение таких неметаллических антикоррозионных составов обычно не требует каких-либо специальных навыков, и они пользуются наибольшей популярностью среди автолюбителей.

Технология антикоррозионной обработки автомобиля своими руками

Рассмотрим, как сделать антикоррозийную обработку автомобиля самому.

Перед нанесением защитного состава сначала необходимо промыть покрываемые поверхности. Желательно при этом не использовать химические моющие средства, достаточно струи воды, подаваемой под большим давлением. Затем поверхности следует обезжирить с помощью чистой ветоши, намоченной уайт-спиритом.

Если после промывки на металле останутся следы коррозии, их следует очистить наждачной бумагой и снова протереть ветошью с обезжиривающим составом. В случае если очаги ржавчины и таким способом удалить не удаётся, можно попробовать применить специальный преобразователь ржавчины, изготовленный на основе ортофосфорной кислоты.

После этого самое время приступить собственно к покрытию поверхностей автомашины антикоррозионным слоем. Начать рекомендуется с обработки днища и колёсных арок. Для этого на поверхности этих частей автомобиля кистью равномерно наносится первый слой антикора, а после его высыхания — второй.

Время высыхания предварительно нанесённого слоя антикора можно использовать для обработки элементов кузова с помощью аэрозольного баллончика. Рекомендуется держать распылитель на расстоянии 30–40 см от защищаемой поверхности. Так состав распределяется более равномерно.

Один слой защитной мастики сохнет примерно 2–3 часа. Учитывая, что для эффективной защиты днища и колёсных арок лучше нанести 3–4 слоя, на полную обработку транспортного средства необходимо от 8 до 10 часов. Однако к этому времени ещё нужно добавить около 4–5 часов, необходимых для того, чтобы все слои антикоррозионного покрытия окончательно подсохли.

Зная, как сделать антикор своими руками, вы эффективно защитите автомобиль от ржавчины, продлите срок его службы и сэкономите немалое количество денег, которые иначе пришлось бы отдать за аналогичную работу специалистам на станции техобслуживания.

Если у вас уже есть опыт антикоррозийной обработки или вы знаете способы более эффективной защиты транспортного средства от ржавчины, нашим читателям было бы интересно узнать о них из комментариев к этой статье.

состав, цена и обработка автомобиля своими руками

Практически любой автовладелец, закрыв автомобиль и отойдя на некоторое расстояние, обязательно обернется, чтобы еще раз полюбоваться своей машиной и оценить ее состояние.

Автомобиль постоянно подвергается агрессивному действию окружающей среды. Главным врагом является влага – причина появления ржавчины.

Для защиты от нее детали машины необходимо обрабатывать антикоррозийным покрытием. Рынок средств для ухода за машинами предлагает много вариантов. Один из наиболее востребованных – обработка автомобиля пушечным салом.

Требования к антикоррозийному покрытию

Правильный антикор должен обладать следующими свойствами:

- Образовывать на металлической поверхности эластичную пленку.

- Обладать высокой степенью адгезии – сцеплению различных поверхностей в твердой или жидкой форме.

- Пропитывать не только ровные поверхности, но и проникать в трещины и впадины.

- Вытеснять накопившуюся влагу.

- Хорошо смачивать поверхность.

- Не должно высыхать.

- Не образовывать трещин, куда возможно проникновение воды.

- Не требовать особой подготовки поверхности.

- Обладать устойчивостью к механическому воздействию мелких частиц, поднимающихся с дорожного покрытия, – гравия, песка, камушек.

- Быть устойчивым к перепаду температур и сохранять свои характеристики в любое время года.

Применение пушечного сала удовлетворяет этим требованиям и создает надежную изоляцию от окружающей среды. Состав пушечного сала – нефтяное масло, которое загустили петролатумом и церезином. Для обеспечения эксплуатационных свойств добавляется антикоррозионная присадка.

Свое название покрытие получило из-за того, что сначала оно применялось для консервации артиллерийского оружия, в том числе пушек.

Преимущества пушечного сала

Основные особенности вещества:

- высокая степень эластичности;

- способность удерживаться на поверхности, не скатываясь с нее при нанесении и дальнейшей эксплуатации;

- отсутствие взаимодействия с водой, что позволяет успешно использовать на днище автомобиля;

- температурный диапазон использования – от минус 50° до плюс 50°C;

- защита от коррозии при действии морской воды и соляного тумана;

- область применения – черные и цветные металлические поверхности.

Визуально представляет собой однородную мазеобразную массу цветом от желтого до светло-коричневого. Продается в металлических банках или ведерках различной емкости. Расфасовка начинается с 1 кг.

Цена этого вида антикоррозийного покрытия является весьма демократичной. Для сравнения в таблице представлена стоимость в зависимости от объема и производителя.

Совет! Сэкономить на покупке можно, приобретая товар в магазинах, оказывающих свои услуги через интернет.

Подготовка

Перед тем, как наносить покрытие, следует подготовить все необходимое. Для проведения антикоррозийной обработки понадобится:

- пушечное сало в банке или ведре;

- средство для разведения;

- электроплитка или строительный фен;

- малярная кисть;

- шприц.

Особо следует поговорить о средстве для разведения. Существует несколько вариантов, чем разбавить пушечное сало до жидкого состояния.

Для этого могут применяться:

- бензин;

- растворитель;

- отработанное масло;

- мовиль;

- антикоррозийное средство типа RUST STOP.

Каждое из них имеет свои недостатки и преимущества. Растворитель обойдется несколько дороже. Свойства отработки зависят от того, какое изначально масло применялось.

Антикоррозийное средство RUST STOP относится к веществам, успешно борющимся с коррозией металла. Производитель – канадская фирма «A.M.T. Inc.».

Достоинство RUST STOP в том, что оно никогда не замерзает. Находясь в полужидком состоянии, это средство заполняет все трещины и царапины на металлической поверхности, не портя при этом резиновые детали. Слой ингибиторов коррозии надежно защищает поверхность от появления ржавчины.

Находясь в полужидком состоянии, это средство заполняет все трещины и царапины на металлической поверхности, не портя при этом резиновые детали. Слой ингибиторов коррозии надежно защищает поверхность от появления ржавчины.

Это антикоррозионное средство не требует особо тщательной подготовки обрабатываемой поверхности – наносить его можно и поверх незначительного слоя ржавчины. Вследствие этого значительно упрощается технология антикоррозионной обработки, уменьшается время на весь процесс. Дополнительный бонус – производитель применяет различные отдушки, например, вишневую или земляничную.

Информация! Добавление средства в пушечное сало придает ему антикоррозийные свойства и способствует лучшему расползанию. Ингибиторы снижают скорость коррозии.

Способ применения

Сначала надо подготовить машину. Необходимо снять все пластиковые детали, мешающие работе. Промыть поверхности, которые будут подвергнуты защите. Очистить следы коррозии. Обезжирить поверхность, протерев ее уайт-спиритом.

Затем следует подготовить пушечное сало. Эта работа заключается в разогревании и доведения его до консистенции густой сметаны. Разогревать можно на электрической плитке, постоянно помешивая. Возможно также использование строительного фена.

Минуты через две после окончания разогревания добавить в растопленное сало растворитель или антикоррозийное средство в пропорции 4:1. Раствор готов к употреблению.

Рекомендация! Наносить раствор на детали автомобиля следует достаточно быстро. Пушечное сало довольно быстро остывает и приобретает первоначальную консистенцию.

На большие поверхности раствор наносится малярной кистью. Обработка днища автомобиля пушечным салом предполагает, что машину надо приподнять на домкратах. Еще удобней будет работать, находясь в смотровой яме.

Внизу разумно подставить емкость, куда будут стекать или капать излишки. Наносить пушечное сало на поверхность следует широкими мазками. Каждый слой должен получаться толщиной 0,3-0,4 мм. При соприкосновении с холодным автомобилем сало быстро схватывается. После застывания поверх можно нанести еще один.

При соприкосновении с холодным автомобилем сало быстро схватывается. После застывания поверх можно нанести еще один.

Было бы ошибкой обработать только наружные поверхности. Обязательно надо внимательно осмотреть салон и промазать металлические детали внутри него. Влага попадает внутрь машины через щели, способствуя возникновению там ржавчины.

Кроме больших поверхностей, работа с которыми не представляет большой трудности, придется заниматься более труднодоступными местами:

- залить жидкость через технологические отверстия в имеющиеся полости;

- обработать пороги и проемы дверей;

Вот тут-то и понадобится шприц, с помощью которого можно под давлением закачать антикор в необходимые полости.

Видео:

Затратив большее количество времени на тщательную обработку, владелец автомобиля сможет обеспечить себе спокойствие на несколько лет.

Необходимо соблюдать правила безопасности:

- работать в перчатках;

- обработку производить на открытом воздухе, при невозможности – в хорошо проветриваемом гараже;

- не оставлять без присмотра включенную электрическую печку.

Время, за которое образуется устойчивая пленка, составляет приблизительно 30 минут.

Видео:

Сравнение с другими видами – отзывы

Существует очень много форумов, где обсуждаются свойства различных антикоррозийных покрытий. Эта тема волнует практически всех автолюбителей. Задаются вопросы, делятся успешным опытом.

Отзывы об антикоре пушечное сало всегда носят положительный характер. Главным достоинством считается обеспечение спокойствия после обработки на долгие годы. При обсуждении вопроса типа «что лучше мовиль или пушечное сало» большинство участников рекомендуют последнее.

При обсуждении вопроса типа «что лучше мовиль или пушечное сало» большинство участников рекомендуют последнее.

Предпочтение следует отдавать проверенным средствам. История применения пушечного сала исчисляется даже не годами, а десятилетиями. За это время оно отлично зарекомендовало себя.

Видео:

Загрузка…Антикоррозийная обработка автомобиля своими руками

Добро пожаловать!

Антикоррозийная обработка автомобиля – в ней нуждается каждая машина, без неё, те детали на которые попадёт влага, в скорем времени начнут гнить и вследствие чего, автомобиль потеряет свою прочность, как правило антикором выступают такие вещества как мовиль, мастика и другие, из этих двух веществ, каждая имеет свой цвет (Мастика чёрная) и поэтому их не пригодно наносить на лакокрасочное покрытие (Наносится только в том месте, где человеческий глаз их заметить не сможет, например днище автомобиля), благодаря обоим веществам, влага сдерживается и не просачивается через них просочится не может, наносятся они только на чистую поверхность, после нанесения, при попадании воды, на кузов она уже не попадёт, а будет скапливаться только на антикоррозийной обработки.

Примечание!

Для того чтобы осуществить процедуру по обработки автомобиля, нужна будет обязательно: Смотровая яма, если Вы днище решите обработать снизу, а так же отвёртки и другие инструменты, за счёт которых можно будет снять детали, которые будет препятствовать доступу к кузову (Например если в салоне днище будете обрабатывать, то можно сиденья снять, так гораздо удобней будет, для снятия сидений понадобятся ключи, гаечные и накидные)!

Краткое содержание:

Когда нужно делать антикоррозийную обработку автомобиля?

1. Прежде чем машину обрабатывать решите для себя на долго ли Вам автомобиль нужен, если Вы его собираетесь в ближайшее время продавать, то делать обработку вообще не имеет никакого смысла, ну только если при продаже, указать на факт хотите, что машина обработана но цена от этого на автомобиль не сильно изменится, а деньги свои и время Вы потратите.

2. Новый автомобиль или же старый не имеет значения, обрабатывать и тот и другой нужно, если брать во внимание автомобили ВАЗ то на заводе не очень хорошую обработку кузова делают, так сказать экономят на всём чём можно, поэтому после покупки, рекомендуем Вам найти время и заняться полной обработкой кузова у автомобиля.

3. И последний случай при котором обрабатывать автомобиль нужно, это смена времени года, а именно летом большинство водителей промазывают хорошенько днище у автомобиля, это и правильно, вить зимой дороги посыпают солью и тому подобными вещами и поэтому обработать кузов, не будет лишним, да и к тому же летом гораздо легче произвести обработку, так как на улице тепло, антикоррозийное покрытие быстро засохнет и днище особо от грязи не нужно будет очищать, просто выберите хорошую погоду и приступайте к обработки кузова автомобиля.

Как произвести антикоррозийную обработку автомобиля?

1. Прежде чем приступать к работе, выберите солнечный день и когда мало грязи будет на дорогах, затем подготовьте нужный инструмент и можно приступать к работе, все детали которые будут мешать снимаются (К таким деталям относятся локера, колёса, сиденья, ковролин и т.д.), если обрабатывать будете днище снизу, то его обязательно от грязи зачистить придётся, чтобы антикоррозийная защита пристыла хорошо (Грязь хорошо убирается кёрхером и горячей водой, при необходимости наждачной бумагой в тех местах где грязь не убралась пройдитесь), это самая главная часть при обработки кузова, если Вы не уберёте грязь, то толку от обработки ни какого не будет.

Примечание!

Если автомобиль был уже обработан чем то, то можно эту обработку не убирать, если она хорошенько пристыла, просто такую же обработку использовать повторно придётся!

2. После очистки днища, дождитесь пока всё высохнет, чтобы днище от воды долго не сохло, при помощи тёплого сжатого воздуха высушите воду и приступайте к нанесению материала, при помощи кисточки и кстати, толстый слой не делайте, это не к чему, потому что составу легче будет отслоится.

Примечание!

Наносите материал так, чтобы все стыки, все углы он закрыл, вообще антикоррозийную обработку лучше бы наносить методом воздушного распыления, так гораздо лучше материал на несется и будет именно небольшой слой, который ни влагу не пропустит, не песок, не гравий и при этом не отслоится в ближайшее время!

3. После обработки ждите чтобы материал схватился и чтобы он полностью высох, на это бывает уходит один, а то и два дня (Это зависит от материала и от того, как он нанесён), пока он сохнет, попытайтесь воздержаться от поездок или если всё таки придётся ехать, то старайтесь ехать чтобы как можно меньше грязи летело на днище автомобиля и чтобы днище не касалось не воды, не камней особо.

Дополнительный видео-ролик:

Как сделать так, чтобы глушитель автомобиля не ржавел — Российская газета

Не секрет, что за пару лет, а то и месяцев грязь, соли, реагенты, равно как летящие из-под колес камни, гравий и песок агрессивно воздействуют на кузов автомобиля, причем если ЛКП и обработанные антикором полости и элементы днища еще держат удар, то выхлопная система, в особенности ее внутренняя часть, сильно страдает — ее начинает в буквальном смысле пожирать ржавчина.

Все дело в том, что из-за конструктивных особенностей глушителя и разницы температур (особенно это актуально зимой) в задней банке глушителя скапливается конденсат, который и запускает процесс коррозии. Поэтому, как правило, при замене прохудившейся выхлопной системы опытные и рачительные владельцы доводят ее до ума, значительно увеличивая срок ее эксплуатации.

Спасительный дренаж

Что можно сделать в этих целях? Прежде всего, в глушителе нужно сделать дренаж — просверлить тонким сверлом отверстие в той самой задней «банке» глушителя. Это позволит значительно уменьшить скопление конденсата, что наилучшим образом скажется на долговечности глушителя.

В Сети можно найти много инструкций, где владельцы сверлят дыры в задней банке глушителя прямо в гаражах, не снимая элементы выпуска с машины. После такой процедуры из глушителя выливается порядочное — иногда до полулитра — количество воды. Комментарии, как говорится, излишни.

Отметим важный нюанс. На ряде новых моделей (в частности глушителях Lada Granta и Vesta) отверстие в банке уже предусмотрено, так что сверлить дополнительные не нужно. Если же технологического отверстия нет, потратьте немного времени на изучение конструкции глушителя вашего автомобиля. Дело в том, что некоторые модели имеют сложный конструктив с внутренними перегородками. В этом случае придется сделать не одно, а два или даже три отверстия.

Многосторонний антикор

После «продырявливания» приступаем к следующему важному этапу — обработке внешней и внутренней частей глушителя специальными термолаками. Если элементы выхлопа не новые, то предварительно нужно воспользоваться корщеткой (щеткой с ворсом из металлов или полимеров), чтобы удалить ржавчину, а также бескислотным преобразователем ржавчины, затем дать обработанным поверхностям просохнуть, после чего нанести на внешнюю часть глушителя специальный термолак из баллончика — такая краска обеспечит защиту от коррозии и не слезет при высокой температуре.

Есть способ защитить также и внутренние полости системы выпуска. Для этого снимаем глушитель и заливаем через лейку внутрь антикоррозийный «коктейль». Как вариант, это может быть состав на основе графитовой смазки и растворителя. Затем тщательно встряхиваем металлические детали в течение нескольких минут, предварительно прикрыв оба отверстия трубы.

Для наилучшего результата перед монтажом стоит дать детали полежать с закрытыми отверстиями сутки, чтобы состав «схватился». После этого сливаем излишки антикоррозийной жидкости и устанавливаем обработанные элементы глушителя на машину. По оценкам бывалых владельцев, такая обработка вкупе с дренированием может увеличить срок службы элементов выпуска втрое.

После этого сливаем излишки антикоррозийной жидкости и устанавливаем обработанные элементы глушителя на машину. По оценкам бывалых владельцев, такая обработка вкупе с дренированием может увеличить срок службы элементов выпуска втрое.

Антикор | Страница 2 | Dongfeng DFM AX7 Club

«Антикор» (рассказ-отчёт)Стать добровольцем, машину которого «отантикорят» бесплатно, мне не довелось. Предложение салона я увидел вечером, придя с работы, когда счастливый избранник уже принимал поздравления (я думаю, в ближайшее время мы с Вячеславом сравним результаты). Поскольку решение зрело давно, ещё раз взглянув на белые разводы на сохнувших башмаках, я записался вторым добровольцем, но уже за деньги.

В доперестроечные годы автомобили меняли не часто, поэтому прошприцевать всё, что можно, и «промовилить» брюшко и крылышки долгожданной ласточки, считалось хорошим тоном. Старая гвардия поддержит, что лучшим вариантом было достать «пушсало», самому всё промазать, найти самую пыльную дорогу (или обочину) и укатать там машинку до запекания «вкусной» защитной корочки.

Теперь вместо «пушсала» решил противопоставить соленой столичной грязи ингибиторы компании «Примула», которая занимается этим уже более четверти века.

Теперь вместо «пушсала» решил противопоставить соленой столичной грязи ингибиторы компании «Примула», которая занимается этим уже более четверти века.Заранее помыл Ах7 (у нас это стоит 390 руб) и к 9.00 направился в салон Дунфен «Отрадное». По дороге, учитывая просьбу Дениса, навострил уши, запоминая шумовой фон. Пришлось выключить все (кроме движка, конечно): радио, обдув и даже дворники, хотя накрапывал февральский дождь. Только на тихой Поморской улице я услышал урчание на ускорениях двигателя, да шлёпанье по лужам зимних шин-липучек, полученных в подарок по акции при покупке.

Сдавал я свой Ах много дольше намеченного срока, зато пообщался с уважаемыми Денисом, Ильей, другими «старыми» знакомыми. Спасибо красавице Насте за трогательную заботу о ветеране движения. Кстати, Дунфенов в смотровом зале не оказалось. Мне объяснили – все проданы(!), остались только Пежо и Ситроены.

Теперь внимание! Клубный сервис интернет-сообщества AX7-club.ru на антикоррозийные работы представляет своим членам скидку — 20%. Нам «антикор-антишум «PRIM» в салоне Дунфен «Отрадное» обходится в 15 200 руб. Машину оставлял на сутки. Посмотреть сами работы не смог, дела. Ребята обещали опубликовать технологию на клубном сайте.

Нам «антикор-антишум «PRIM» в салоне Дунфен «Отрадное» обходится в 15 200 руб. Машину оставлял на сутки. Посмотреть сами работы не смог, дела. Ребята обещали опубликовать технологию на клубном сайте.

Денис, спасибо ему большое, выкатил автомобиль , показал, рассказал (свой Ах7 он также «отантикорил»). Объяснял он очень деликатно, оставив выводы делать самому. Денис чуял запах антикора первые сто километров. Мой Ах7 сох в техцентре сутки и запаха в салоне нет. Вот от арок резиной немного отдает. На обратной дороге я слушал все оттенки работы собственного мотора Пежо, шум улицы не мешал. Припарковался, мимо идет поток, а я слышу , как электро-ручник отрабатывает. Мое суждение о том, что шум, как в домах, попадает в автомобиль, в основном, через окна было ошибкой. Он, оказывается, лез снизу! Эффект антишумной обработки очевиден. Оценить сразу противодействие покрытия влаге и химическим реагентам, естественно, невозможно. Производитель «PRIM» дает срок службы покрытия – 10 лет. И хотя служить можно по-разному, очень хочется и этому верить, как можно дольше. Поживем и проверим.. Владимир Романов

И хотя служить можно по-разному, очень хочется и этому верить, как можно дольше. Поживем и проверим.. Владимир Романов

P.S. Безусловно, дополнительная обработка «пузика» полезна. Я доволен. Тем более, что в бюджете нашей семьи эти работы прошли по статье — «Подарок любимой жене». Для солидности отчета прилагаю счета и рекламу «PRIM».

Обзор последних стратегий и методов оценки

Реферат

Использование самовосстанавливающихся покрытий для защиты металлических поверхностей, таких как алюминиевые сплавы, нержавеющая сталь, углеродистая сталь и сплавы Mg, от коррозии является важным аспектом защиты металлов и для экономики. В течение последнего десятилетия в защитные покрытия были внесены значительные изменения в стратегии самовосстановления, включая использование зеленых компонентов. Ученые использовали экстракты листьев хны, алоэ вера, табака и др.в качестве ингибиторов коррозии и нановолокон целлюлозы, нанотрубок галлиозита и т. д. в качестве контейнеров для заживляющих веществ. В этом обзоре дается краткое описание потребности в самовосстанавливающихся защитных покрытиях для металлических деталей, последних стратегий внешнего самовосстановления и методов, используемых для отслеживания процесса самовосстановления для контроля коррозии металлических подложек. Объясняются общие методы, такие как ускоренный тест погружением в соль и спектроскопия электрохимического импеданса (EIS), для оценки процесса самовосстановления защитных покрытий.Мы также показываем последние достижения в области технологий, таких как метод сканирующего вибрирующего электрода (SVET) и сканирующая электрохимическая микроскопия (SECM), как успешные методы оценки процесса самовосстановления защитных покрытий.

д. в качестве контейнеров для заживляющих веществ. В этом обзоре дается краткое описание потребности в самовосстанавливающихся защитных покрытиях для металлических деталей, последних стратегий внешнего самовосстановления и методов, используемых для отслеживания процесса самовосстановления для контроля коррозии металлических подложек. Объясняются общие методы, такие как ускоренный тест погружением в соль и спектроскопия электрохимического импеданса (EIS), для оценки процесса самовосстановления защитных покрытий.Мы также показываем последние достижения в области технологий, таких как метод сканирующего вибрирующего электрода (SVET) и сканирующая электрохимическая микроскопия (SECM), как успешные методы оценки процесса самовосстановления защитных покрытий.

Ключевые слова: защитное покрытие, самовосстановление, антикоррозия

1. Введение

Важно защитить поверхность металлов от коррозии. Эта защита более важна по сравнению с общей защитой, поскольку поверхность более подвержена воздействию окружающей среды и подвержена механическим воздействиям и воздействию растворителей. В металле можно ожидать коррозии, если на его поверхности есть трещины или ямки. Расчетная стоимость коррозии составляет примерно 3,4% мирового ВВП (2013 г.) [1]. Большая часть этих затрат связана с процессами проверки, методами ремонта, а также процедурами охраны окружающей среды и безопасности. Одна из самых дорогих затрат на коррозию приходится на нефтегазовые объекты. Защита от коррозии важна для современного мира, так как это снизит финансовые затраты. Важно обеспечить безопасность и надежность промышленности, сократить образование отходов и потребление энергии.

В металле можно ожидать коррозии, если на его поверхности есть трещины или ямки. Расчетная стоимость коррозии составляет примерно 3,4% мирового ВВП (2013 г.) [1]. Большая часть этих затрат связана с процессами проверки, методами ремонта, а также процедурами охраны окружающей среды и безопасности. Одна из самых дорогих затрат на коррозию приходится на нефтегазовые объекты. Защита от коррозии важна для современного мира, так как это снизит финансовые затраты. Важно обеспечить безопасность и надежность промышленности, сократить образование отходов и потребление энергии.

Катодная защита, анодная защита, добавление ингибиторов, защитное покрытие и т. Д. — широко применяемые методы защиты от коррозии. Среди них широко распространенным методом защиты является использование подходящего покрытия, которое может защитить поверхность металла от окружающей среды. Химические вещества, называемые ингибиторами, могут добавляться в покрытие в небольших количествах для уменьшения скорости коррозии. Основная идея покрытия — предотвратить диффузию кислорода и влаги к металлу.Кроме того, органические покрытия обладают отличной ударопрочностью, эстетическими свойствами и адгезией к подложке [2]. Среди защитных покрытий органическое покрытие — старейшая и наиболее широко используемая технология защитных покрытий [3]. В покрытия могут быть добавлены ингибиторы, что гарантирует, что они не выщелачиваются, и эффективно для используемого металла [4].

Основная идея покрытия — предотвратить диффузию кислорода и влаги к металлу.Кроме того, органические покрытия обладают отличной ударопрочностью, эстетическими свойствами и адгезией к подложке [2]. Среди защитных покрытий органическое покрытие — старейшая и наиболее широко используемая технология защитных покрытий [3]. В покрытия могут быть добавлены ингибиторы, что гарантирует, что они не выщелачиваются, и эффективно для используемого металла [4].

Как вариант органического покрытия, органо-неорганические гибридные покрытия состоят как из органического компонента, так и из неорганических наполнителей (в основном кремнезема), связанных ковалентными связями [5].О гибридных покрытиях с диоксидом титана в качестве неорганического компонента также сообщалось в золь-гель покрывающих пленках и нанокомпозитных покрытиях [6,7]. Комбинация этих двух типов материалов обеспечит хорошие механические свойства, гибкость, адгезию и прозрачность. Хотя органические покрытия эффективны, потребность в экологически чистых методах защиты от коррозии высока из-за экологических проблем, таких как выбросы парниковых газов и глобальное потепление. Более того, экономические проблемы, связанные с сырой нефтью и ценами на продукцию, побуждают нас искать экологически чистые альтернативы органическому покрытию.

Более того, экономические проблемы, связанные с сырой нефтью и ценами на продукцию, побуждают нас искать экологически чистые альтернативы органическому покрытию.

С развитием исследований покрытий многие исследователи сообщили об интеллектуальных покрытиях, которые проявляют действие, реагирующее на раздражители. Интеллектуальное покрытие может включать в себя различные реакции, такие как самовосстановление, самоочищение, определение коррозии и предотвращение обрастания. Среди технологий интеллектуальных покрытий концепция самовосстанавливающегося покрытия была представлена как новый подход к достижению функции защиты от коррозии. Автоматическая реакция на коррозию может быть адаптирована к различным факторам, таким как истирание, изменение pH, поверхностное натяжение и температура.Самовосстанавливающееся органическое и неорганическое покрытие может увеличить срок службы получаемой структуры покрытия. Функциональность самовосстановления может быть придана за счет наличия нано / микроконтейнеров полимерного и неорганического происхождения в структуре покрытия. Настоящий обзорный документ предназначен для подробного описания этих внешних стратегий при проектировании самовосстанавливающихся структур покрытия с уделением особого внимания экологическим подходам. В зависимости от приложений конечного использования важны методы контроля, которые были приняты для оценки процесса заживления, и они также будут обсуждаться.

Настоящий обзорный документ предназначен для подробного описания этих внешних стратегий при проектировании самовосстанавливающихся структур покрытия с уделением особого внимания экологическим подходам. В зависимости от приложений конечного использования важны методы контроля, которые были приняты для оценки процесса заживления, и они также будут обсуждаться.

2. Стратегии самовосстановления защитных покрытий

2.1. Общие методы

С введением концепции самовосстановления были приняты различные стратегии самовосстановления для ремонта трещин и повреждений в системах покрытия [8]. Для создания самовосстанавливающихся покрытий применялись как внутренние, так и внешние стратегии. При собственном самовосстановлении восстановление трещины может быть достигнуто с помощью обратимой химии [9]. При внешнем типе используется метод заживления с помощью капсулы или сосудистой сети.При самовосстановлении с помощью капсул лечебные агенты инкапсулируются в подходящие капсулы для доставки заживляющего агента в поврежденную область [10]. В качестве альтернативы можно использовать покрытие, состоящее из сосудистой сети, для обеспечения однородной системы заживления по всей поверхности [11].

В качестве альтернативы можно использовать покрытие, состоящее из сосудистой сети, для обеспечения однородной системы заживления по всей поверхности [11].

Самовосстанавливающиеся покрытия на основе микро / нанокапсул являются наиболее распространенными системами. Факторы, такие как контролируемое поглощение и высвобождение заживляющего агента / ингибитора коррозии, высокая несущая способность, многофункциональность и т. Д.можно контролировать эффективность таких капсул. Микрокапсулы, имеющие оболочку полимерного происхождения, такую как эпоксидная смола, карбамидоформальдегид (UF) и полиуретан (PU), обычно используются либо с заживляющими агентами, либо с ингибиторами коррозии в качестве материалов сердцевины [12,13,14]. Сообщается, что помимо микрокапсул, нанокапсулы, такие как нанокапсулы кремнезема [15], керамические наноконтейнеры [16], наноконтейнеры TiO 2 [17,18] и т. Д., Обладают эффективной способностью накапливать лечебный агент / ингибитор. Мезопористые материалы также продемонстрировали отличную хостинговую способность [19,20,21].

Микроинкапсуляция — важный шаг в разработке самовосстанавливающихся материалов. Желаемые свойства микрокапсул могут быть адаптированы путем надлежащего контроля параметров приготовления. показывает изменение размера микрокапсул из поли (мочевиноформальдегида) (ППУ), инкапсулированных алкидной смолой (полученной из пальмового масла), которые были приготовлены при различной скорости перемешивания [22]. Многие авторы [23,24,25,26] упоминали возможность адаптации необходимых капсул с различной толщиной, морфологией и размерами перед добавлением их в краску или полимерную матрицу.Fayyad et al. [24] заключают тунговое масло в карбамидоформальдегидную оболочку. Группа использовала полимеризацию на месте для приготовления микрокапсул разных размеров путем изменения скорости перемешивания. Микрокапсулы меньшего размера имели более высокую коррозионную стойкость по сравнению с микрокапсулами большего размера [27].

Распределение размеров (слева) и цифровые микроскопические изображения инкапсулированных алкидной смолой микрокапсул поли (мочевино-формальдегид) (PUF) (справа), приготовленных при различных скоростях перемешивания, ( a ) 500 об / мин, ( b ) 400 об / мин , и ( c ) 300 об. / мин.Взято из [22], с разрешения © 2016 Elsevier.

/ мин.Взято из [22], с разрешения © 2016 Elsevier.

Когда капсулы разламываются из-за повреждения покрытия, содержимое этих капсул выходит наружу и активируется реакция на процедуру самовосстановления. Например, изображен разрыв капсулы микрокапсул УФ и высвобождение реактивной эпоксидной смолы, которая действует как заживляющий агент [12]. Подобное действие может быть выполнено для изменения цвета или флуоресцентного света, возникающего после разрыва, как признака повреждения. Перед настройкой самовосстанавливающегося покрытия необходимо определить различные параметры [28], такие как концентрации контейнеров, концентрация ингибиторов, кинетика добавок, кинетика диффузии и условия окружающей среды.

Изображение разорванных карбамидоформальдегидных (УФ) микрокапсул, содержащих реактивную эпоксидную смолу и растворитель в качестве материала ядра. Обозначены области наплавленной эпоксидной пленки. Адаптировано из [12] с разрешения © 2009 Elsevier.

Пористые неорганические материалы также широко использовались в качестве контейнеров для лечебных средств. Правильная функционализация отверстия мезопористого диоксида кремния позволила им действовать как pH-чувствительные контейнеры для самовосстановления [29]. Органосилильную функционализацию контейнеров из мезопористого диоксида кремния проводили с помощью этилендиамина (en), соли эн-4-оксобутановой кислоты (en-COO–) и энтриацетата (en- (COO–) 3 ) с различными органическими наполнителями. .Было обнаружено, что функционализация типа эн- (COO–) 3 с содержанием 0,23 ммоль / г показала лучшие самовосстанавливающиеся антикоррозионные свойства рН-стимулов, поскольку функционализированный мезопористый диоксид кремния имеет высокую загрузку (26 мас.%) И высвобождение (80%). %) емкости для ингибитора и прекращение любой возможной утечки.

Правильная функционализация отверстия мезопористого диоксида кремния позволила им действовать как pH-чувствительные контейнеры для самовосстановления [29]. Органосилильную функционализацию контейнеров из мезопористого диоксида кремния проводили с помощью этилендиамина (en), соли эн-4-оксобутановой кислоты (en-COO–) и энтриацетата (en- (COO–) 3 ) с различными органическими наполнителями. .Было обнаружено, что функционализация типа эн- (COO–) 3 с содержанием 0,23 ммоль / г показала лучшие самовосстанавливающиеся антикоррозионные свойства рН-стимулов, поскольку функционализированный мезопористый диоксид кремния имеет высокую загрузку (26 мас.%) И высвобождение (80%). %) емкости для ингибитора и прекращение любой возможной утечки.

Количество инкапсулируемого заживляющего или антикоррозионного средства в неорганических и полимерных контейнерах сравнительно невелико. Низкое количество заживляющего агента и высокая стоимость производства могут ограничить коммерциализацию технологии самовосстановления, основанной на таких контейнерах, для применения в автомобилях и самолетах. Чтобы преодолеть это ограничение, были введены новые антикоррозионные слои, которые содержат нано- и микроволокна ядро-оболочка в качестве контейнеров с лечебным агентом [30]. Электропрядение можно использовать для изготовления сетей из нано- и микроволокон ядро-оболочка, заполненных достаточным количеством заживляющего агента. В такой попытке Ли и др. [30] приготовили покрытия из нановолокна ядро-оболочка на стальной подложке с диметилсилоксаном (ДМС) в качестве самовосстанавливающегося агента и диметилметилгидроген-силоксаном (в качестве отвердителя) отдельно в сердцевинах с помощью метода двойного эмульсионного электропрядения.И ДМС, и диметилметилгидроген-силоксан были инкапсулированы в оболочки из полиакрилонитрила (ПАН). Эти двойные нановолокна были нанесены на стальную подложку. Наконец, маты из нановолокон интеркалировали матрицей из поли (диметилсилоксана) (ПДМС). Эксперименты по коррозии, которые были проведены на покрытии из нановолокна, поврежденном вручную, подтвердили эффективность самовосстановления и коррозионную стойкость этих покрытий.

Чтобы преодолеть это ограничение, были введены новые антикоррозионные слои, которые содержат нано- и микроволокна ядро-оболочка в качестве контейнеров с лечебным агентом [30]. Электропрядение можно использовать для изготовления сетей из нано- и микроволокон ядро-оболочка, заполненных достаточным количеством заживляющего агента. В такой попытке Ли и др. [30] приготовили покрытия из нановолокна ядро-оболочка на стальной подложке с диметилсилоксаном (ДМС) в качестве самовосстанавливающегося агента и диметилметилгидроген-силоксаном (в качестве отвердителя) отдельно в сердцевинах с помощью метода двойного эмульсионного электропрядения.И ДМС, и диметилметилгидроген-силоксан были инкапсулированы в оболочки из полиакрилонитрила (ПАН). Эти двойные нановолокна были нанесены на стальную подложку. Наконец, маты из нановолокон интеркалировали матрицей из поли (диметилсилоксана) (ПДМС). Эксперименты по коррозии, которые были проведены на покрытии из нановолокна, поврежденном вручную, подтвердили эффективность самовосстановления и коррозионную стойкость этих покрытий. Помимо метода эмульсионного электропрядения, совместное электропрядение также оказалось эффективным методом изготовления инкапсулированных матов из нановолокон [31].показывает схематическое изображение установки для коаксиального электропрядения. При совместном электроспиннинге два шприца одновременно использовали для электроспиннинга нановолокон PAN, инкапсулированных диметилвиниловым концевым диметилсилоксаном (смолой), и инкапсулированных диметилсилоксаном (отвердителем), которые были собраны вместе барабаном для получения переплетенного мата из нановолокон. Этот мат из нановолокна, заделанный прозрачным покрытием из ПДМС на стальной поверхности, эффективно действовал в качестве барьера для коррозии в процессе заживления путем высвобождения мономера смолы из сердцевины волокна для устранения коррозии.

Помимо метода эмульсионного электропрядения, совместное электропрядение также оказалось эффективным методом изготовления инкапсулированных матов из нановолокон [31].показывает схематическое изображение установки для коаксиального электропрядения. При совместном электроспиннинге два шприца одновременно использовали для электроспиннинга нановолокон PAN, инкапсулированных диметилвиниловым концевым диметилсилоксаном (смолой), и инкапсулированных диметилсилоксаном (отвердителем), которые были собраны вместе барабаном для получения переплетенного мата из нановолокон. Этот мат из нановолокна, заделанный прозрачным покрытием из ПДМС на стальной поверхности, эффективно действовал в качестве барьера для коррозии в процессе заживления путем высвобождения мономера смолы из сердцевины волокна для устранения коррозии.

Установка коаксиального электроспиннинга для создания волокон типа сердцевина-оболочка.

Другой стратегией внешней защиты от коррозии является послойное (LbL) нанесение нанослоев полиэлектролита и ингибитора на поверхность металлов. В этом процессе высвобождение ингибитора моделируется изменением pH [32]. Андреева и др. [33] нанесли нанослои полиэтиленимина (PEI), поли (стиролсульфоната) и экологически чистого ингибитора коррозии (8-гидроксихинолина) на поверхность алюминия.Они предложили механизм самовосстановления, который включает три основных этапа: (i) pH-нейтрализационная активность полиэлектолитов, (ii) пассивация растрескавшейся поверхности металла путем введения ингибиторов для осаждения между слоями полиэлектролита и (iii) залечить поврежденный слой.

В этом процессе высвобождение ингибитора моделируется изменением pH [32]. Андреева и др. [33] нанесли нанослои полиэтиленимина (PEI), поли (стиролсульфоната) и экологически чистого ингибитора коррозии (8-гидроксихинолина) на поверхность алюминия.Они предложили механизм самовосстановления, который включает три основных этапа: (i) pH-нейтрализационная активность полиэлектолитов, (ii) пассивация растрескавшейся поверхности металла путем введения ингибиторов для осаждения между слоями полиэлектролита и (iii) залечить поврежденный слой.

2.2. Зеленая концепция в самовосстанавливающемся покрытии

Обычные органические молекулы, содержащие гетероатомы, считаются хорошими ингибиторами. К ним относятся сера, фосфор и азот [34]. Однако эти материалы могут оказывать негативное воздействие на окружающую среду.Использование натуральных материалов в качестве заживляющих агентов или ингибиторов коррозии для заполнения этих капсул считается хорошим подходом к экологически чистой обработке. Использование зеленых ингибиторов изучалось многими авторами [35,36,37], где защита от коррозии может быть достигнута за счет адсорбции органических соединений на поверхности металла через составляющие полярные функциональные группы. Экстракт листьев хны (HLE) обладает хорошей защитой от коррозии. Сообщалось, что HLE с акриловым покрытием (0,2 мас. / Об.%) Обеспечивает хорошую защиту за счет образования барьера, тем не менее, полимерное покрытие разрушается при повышении температуры из-за образования путей для ионной проводимости.Эти проводящие пути образуются за счет теплового расширения [37].

Использование зеленых ингибиторов изучалось многими авторами [35,36,37], где защита от коррозии может быть достигнута за счет адсорбции органических соединений на поверхности металла через составляющие полярные функциональные группы. Экстракт листьев хны (HLE) обладает хорошей защитой от коррозии. Сообщалось, что HLE с акриловым покрытием (0,2 мас. / Об.%) Обеспечивает хорошую защиту за счет образования барьера, тем не менее, полимерное покрытие разрушается при повышении температуры из-за образования путей для ионной проводимости.Эти проводящие пути образуются за счет теплового расширения [37].

Многие исследователи использовали различные типы масел, такие как тунговое масло [38,39], льняное масло [40,41,42,43,44], масло нима [45] и подсолнечное масло [46], в качестве более экологичной коррозии. ингибиторы. Эти природные масла оксидаза с атмосферным кислородом и пленка полимеризованных сухих масел образуются для дополнительной защиты поверхности покрытия. Среди этих натуральных масел тунговое масло и льняное масло являются наиболее часто применяемыми самовосстанавливающими средствами из-за их лучших характеристик сушки и способности к эмульгированию и сшиванию.

Аналогичным образом были исследованы экологически чистые альтернативы наноконтейнерам, такие как хитозан [47] и нановолокна целлюлозы [48,49], а также различные типы природных глинистых минералов, включая нанотрубки галлуазита [50], аттапульгит [51] и т. и другие. [47] успешно разработали предварительный слой хитозана, легированного церием, который действует как резервуар для ингибитора коррозии для подложки из алюминиевого сплава 2024. Между катионами церия и хитозаном образуется комплекс. Сообщается, что этот комплекс отвечает за иммобилизацию и высвобождение ингибитора коррозии.Механизм иммобилизации и высвобождения самовосстановления в нановолокне целлюлозы несколько отличался от такового в хитозане. Виджаян и др. [49] сообщили, что эпоксидный мономер и аминный отвердитель были иммобилизованы на целлюлозных нановолокнах и включены в эпоксидное покрытие на подложке из углеродистой стали. В то время как эпоксидный мономер прилипает к поверхности нановолокон целлюлозы, отвердитель на основе аминов химически связывается с волокнами. На поверхности повреждения нановолокна вступили в контакт с водой и деформировались, высвободив эпоксидный мономер, который впоследствии вступил в реакцию с активной функциональной группой в отвердителях, чтобы восстановить повреждение.Доказано, что покрытие на основе целлюлозных нановолокон подходит для использования в морской воде, поскольку эти нановолокна деформируются при контакте с водой, высвобождая прилипшие ингибиторы коррозии в поврежденную область. Донг и др. [52] использовали зависящее от pH электростатическое взаимодействие между L-валином и нанотрубками галлуазита для создания интеллектуального антикоррозионного покрытия. Перемещение заряда L-валина между кислотным и основным pH было использовано для высвобождения L-валина из просвета HNT на основе pH.

На поверхности повреждения нановолокна вступили в контакт с водой и деформировались, высвободив эпоксидный мономер, который впоследствии вступил в реакцию с активной функциональной группой в отвердителях, чтобы восстановить повреждение.Доказано, что покрытие на основе целлюлозных нановолокон подходит для использования в морской воде, поскольку эти нановолокна деформируются при контакте с водой, высвобождая прилипшие ингибиторы коррозии в поврежденную область. Донг и др. [52] использовали зависящее от pH электростатическое взаимодействие между L-валином и нанотрубками галлуазита для создания интеллектуального антикоррозионного покрытия. Перемещение заряда L-валина между кислотным и основным pH было использовано для высвобождения L-валина из просвета HNT на основе pH.

показывает зеленые компоненты, используемые при проявлении зеленых покрытий.

Зеленые компоненты самовосстанавливающихся антикоррозионных покрытий.

2.3. Графен как потенциальный самовосстанавливающийся компонент

С развитием исследований графена ученые разработали покрытия на основе графена с хорошими самовосстанавливающимися и антикоррозийными свойствами. Материалы на основе графена обычно используются в покрытиях на водной основе в качестве антикоррозионных наполнителей из-за их превосходных барьерных свойств.В дополнение к этому сообщалось о различных подходах к использованию материалов семейства графена для повышения способности к самовосстановлению. Микрокапсулы оксида графена могут действовать как укрепляющие заживляющие капсулы. Их используют, потому что они обладают следующими свойствами: механической стабильностью, тонкими стенками и высокой загрузкой лечебных материалов [53], которые являются важными параметрами при определении хороших микрокапсул в покрытии. Ли и др. [53] сообщили о производстве микрокапсул из оксида графена (GO) с тонкими оболочками толщиной нанометров.Лечебным материалом было льняное масло. Была хорошая совместимость между ГО и полиуретановой (ПУ) матрицей из-за наличия функциональных групп на оболочке. Изготовление этих механически стабильных микрокапсул легко благодаря самостоятельной сборке листов GO. Было обнаружено, что 10 мас.

Материалы на основе графена обычно используются в покрытиях на водной основе в качестве антикоррозионных наполнителей из-за их превосходных барьерных свойств.В дополнение к этому сообщалось о различных подходах к использованию материалов семейства графена для повышения способности к самовосстановлению. Микрокапсулы оксида графена могут действовать как укрепляющие заживляющие капсулы. Их используют, потому что они обладают следующими свойствами: механической стабильностью, тонкими стенками и высокой загрузкой лечебных материалов [53], которые являются важными параметрами при определении хороших микрокапсул в покрытии. Ли и др. [53] сообщили о производстве микрокапсул из оксида графена (GO) с тонкими оболочками толщиной нанометров.Лечебным материалом было льняное масло. Была хорошая совместимость между ГО и полиуретановой (ПУ) матрицей из-за наличия функциональных групп на оболочке. Изготовление этих механически стабильных микрокапсул легко благодаря самостоятельной сборке листов GO. Было обнаружено, что 10 мас. % Этих микрокапсул в покрытиях из полиуретана на водной основе залечивают царапины шириной 20 мкм на стальных поверхностях, оцинкованных горячим способом. В другом методе контейнеры оксид графена / полистирол (GO / PS) были изготовлены с ингибиторами 8-HQ [54].Авторы контролировали размер контейнеров от 700 нм до 35 мкм. Полученные порошки могут быть использованы в эпоксидных покрытиях на мягкой стали в качестве недорогих самовосстанавливающихся антикоррозионных материалов. В качестве альтернативы Fan et al. [55] использовали многослойную структуру GO с разветвленным поли (этиленовым рудником) (PEI) / поли (акриловой кислотой) (PAA) для защиты магниевого сплава. В этом случае GO действовал как барьерный слой, так и мультислои для самовосстановления. Совсем недавно Ван и др. использовали гибридные структуры на основе оксида графена в качестве контейнеров для заживления [56].Они создали структуру оксид графена-мезопористого диоксида кремния-наносфера, полную заживляющего агента дубильной кислоты ().

% Этих микрокапсул в покрытиях из полиуретана на водной основе залечивают царапины шириной 20 мкм на стальных поверхностях, оцинкованных горячим способом. В другом методе контейнеры оксид графена / полистирол (GO / PS) были изготовлены с ингибиторами 8-HQ [54].Авторы контролировали размер контейнеров от 700 нм до 35 мкм. Полученные порошки могут быть использованы в эпоксидных покрытиях на мягкой стали в качестве недорогих самовосстанавливающихся антикоррозионных материалов. В качестве альтернативы Fan et al. [55] использовали многослойную структуру GO с разветвленным поли (этиленовым рудником) (PEI) / поли (акриловой кислотой) (PAA) для защиты магниевого сплава. В этом случае GO действовал как барьерный слой, так и мультислои для самовосстановления. Совсем недавно Ван и др. использовали гибридные структуры на основе оксида графена в качестве контейнеров для заживления [56].Они создали структуру оксид графена-мезопористого диоксида кремния-наносфера, полную заживляющего агента дубильной кислоты (). Доказано, что такое покрытие эффективно защищает металлические детали подводных лодок от переменного гидростатического давления (AHP). Аналогичным образом, другая группа исследователей использовала гидроталькит, интеркалированный оксидом графена и фосфатом, для придания самовосстанавливающемуся эпоксидному покрытию на водной основе [57]. Способность к самовосстановлению гидроталькита, интеркалированного оксидом графена и фосфатом, возникла в результате ионного обмена между PO 4 3- и Cl — на границе раздела металл-покрытие.

Доказано, что такое покрытие эффективно защищает металлические детали подводных лодок от переменного гидростатического давления (AHP). Аналогичным образом, другая группа исследователей использовала гидроталькит, интеркалированный оксидом графена и фосфатом, для придания самовосстанавливающемуся эпоксидному покрытию на водной основе [57]. Способность к самовосстановлению гидроталькита, интеркалированного оксидом графена и фосфатом, возникла в результате ионного обмена между PO 4 3- и Cl — на границе раздела металл-покрытие.

( и ). Схематическое изображение процедуры синтеза слоя-наносферы оксид графена-мезопористый диоксид кремния; ( б ). Заполнено эмиссионно-сканирующим электронным микроскопом (FE-SEM) изображение оксида графена-мезопористого слоя диоксида кремния-наносферы. Адаптировано из [56] с разрешения © 2019 Elsevier.

2.4. Другие новейшие концепции

Поколение микрокапсул с несколькими оболочками стимулировало исследования в области самовосстановления покрытий. Микрокапсулы с двойной оболочкой показали лучшую устойчивость к соленой воде, что делает их новыми многообещающими материалами для использования с покрытиями на водной основе [58].На рисунке показаны образования двухслойной микрокапсулы полимочевины. Внутренний слой микрокапсулы из полимочевины был сформирован посредством межфазной полимеризации, а затем покрыт внешним слоем оболочки из ППУ посредством полимеризации in situ.

Микрокапсулы с двойной оболочкой показали лучшую устойчивость к соленой воде, что делает их новыми многообещающими материалами для использования с покрытиями на водной основе [58].На рисунке показаны образования двухслойной микрокапсулы полимочевины. Внутренний слой микрокапсулы из полимочевины был сформирован посредством межфазной полимеризации, а затем покрыт внешним слоем оболочки из ППУ посредством полимеризации in situ.

Схематическое изображение образования двухслойных микрокапсул из полимочевины. Адаптировано из [58] с разрешения © 2016 Elsevier.

Аналогичным образом были исследованы многоядерные микрокапсулы. Эти материалы обеспечивали двойное самовосстановление и антикоррозионное действие [59].Авторы показали, что микрокапсулирование как ингибиторов коррозии, так и льняного масла в многоядерных фенолформальдегидных оболочках может обеспечить успешное самовосстанавливающееся антикоррозионное покрытие поверх полиуретановой краски.

За последнее десятилетие полидофамин превратился в универсальный материал для функционализации поверхностей [60]. Qian et al. [61] разработали новое самовосстанавливающееся покрытие с использованием полидофамина (PDA) в качестве pH-чувствительного протектора для ингибитора, загруженного в мезопористые наночастицы кремнезема (MSN), что позволило преодолеть ограничение спонтанного потока молекул ингибиторов из мезопор.Разработанные PDA-декорированные наноконтейнеры MSN, наполненные ингибитором коррозии, были использованы для приготовления самовосстанавливающихся алкидных покрытий на водной основе на мягкой стали. Бензотриазол, используемый в качестве ингибитора коррозии, загружали при нейтральном pH, и он способствовал быстрому высвобождению при кислом pH. КПК управлял выбросом ингибиторов и образовывал защитные комплексы с продуктами коррозии.

Qian et al. [61] разработали новое самовосстанавливающееся покрытие с использованием полидофамина (PDA) в качестве pH-чувствительного протектора для ингибитора, загруженного в мезопористые наночастицы кремнезема (MSN), что позволило преодолеть ограничение спонтанного потока молекул ингибиторов из мезопор.Разработанные PDA-декорированные наноконтейнеры MSN, наполненные ингибитором коррозии, были использованы для приготовления самовосстанавливающихся алкидных покрытий на водной основе на мягкой стали. Бензотриазол, используемый в качестве ингибитора коррозии, загружали при нейтральном pH, и он способствовал быстрому высвобождению при кислом pH. КПК управлял выбросом ингибиторов и образовывал защитные комплексы с продуктами коррозии.

Умные контейнеры, адаптированные к конкретным действиям, могут использоваться как самовосстанавливающиеся материалы. Например, могут быть созданы контейнеры, которые реагируют на функцию световой стимуляции более контролируемым образом по сравнению с теми, которые реагируют на другие раздражители, такие как pH или температура. Chen et al. [20] разработали самовосстанавливающееся алкидное покрытие на водной основе на алюминиевом сплаве, активируемое обратимым светом, путем включения полых мезопористых наноконтейнеров кремнезема, модифицированных азобензолом. При ультрафиолетовом (УФ) облучении азобензол претерпевал обратимую транс-цис-изомеризацию, связанную с уменьшением размера транс-цис-изомеров, что приводило к вытеснению молекул из наноконтейнеров к месту коррозии. Под воздействием видимого света транс-изомер превращается в цис-изомер, что предотвращает высвобождение ингибитора коррозии.Таким образом можно избежать лишнего разряда ингибиторов после заживления корродированного участка.

Chen et al. [20] разработали самовосстанавливающееся алкидное покрытие на водной основе на алюминиевом сплаве, активируемое обратимым светом, путем включения полых мезопористых наноконтейнеров кремнезема, модифицированных азобензолом. При ультрафиолетовом (УФ) облучении азобензол претерпевал обратимую транс-цис-изомеризацию, связанную с уменьшением размера транс-цис-изомеров, что приводило к вытеснению молекул из наноконтейнеров к месту коррозии. Под воздействием видимого света транс-изомер превращается в цис-изомер, что предотвращает высвобождение ингибитора коррозии.Таким образом можно избежать лишнего разряда ингибиторов после заживления корродированного участка.

3. Методы наблюдения за процессом самовосстановления защитных покрытий