Как правильно развести краску металлик?

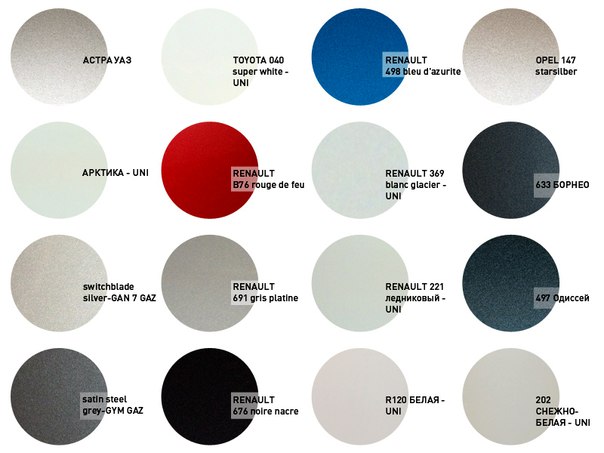

Металлик довольно капризная краска, требующая соблюдения многих правил. Чаще всего состав используется для покраски деталей кузова автомобиля или мотоцикла. Это обусловлено эстетическими свойствами материала. После нанесения на поверхность, краска дает металлический блеск и светоотражающее покрытие.

Металлик часто наносят на детали кузова автомобиля или мотоцикла

Свойства

От обычной краски металлик отличается наличием в составе алюминиевой пудры. В целом, это автоэмаль, содержащая связующий элемент, пигмент, растворитель и мелкие частицы металла. Наличие таких составляющих позволяет не только придать необходимый оттенок конструкции, но и создает эффект переливающегося на солнце металла. Однако добиться правильных результатов довольно сложно. Необходимо наносить краску равномерным слоем, иначе во время эксплуатации появятся пятна и подтеки.

Краска металлик меньше подвергается коррозии, чем другие материалы. На протяжении долгого времени, состав не теряет эксплуатационных свойств и не подвергается воздействию внешних факторов. Правда нарушение целостности покрытия приводит к постепенному разрушению материала.

За счет высокой теплопроводности металла, содержащегося в составе, краска не перегревается под воздействием солнечных лучей и не выцветает. Стоимость такой краски выше, чем у простых эмалей, однако, она оправдывает затраченные средства.

Техника разбавки

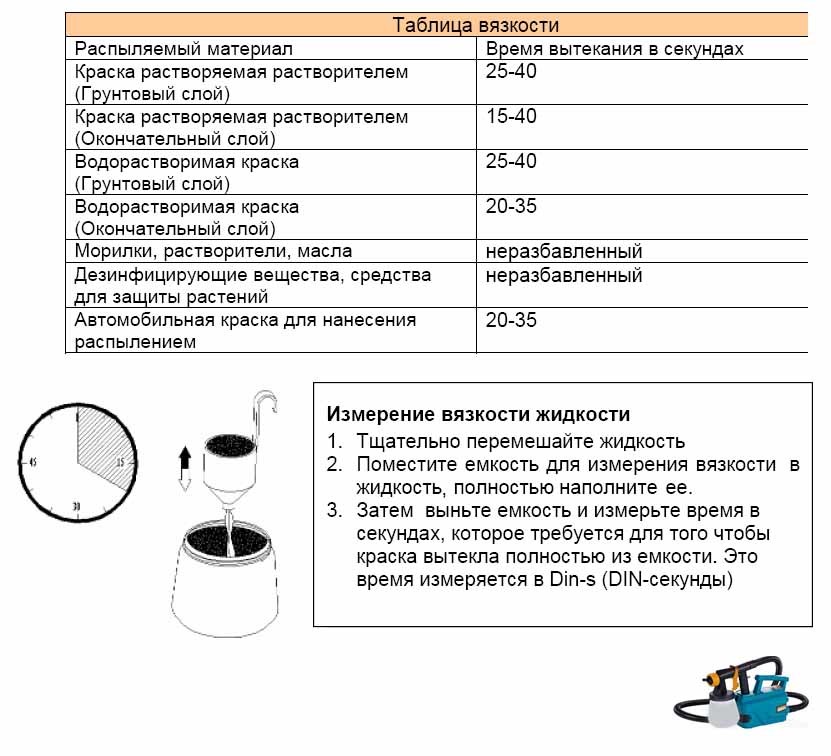

Самый важный параметр при разведении краски – вязкость. От такого, насколько правильно вы подберете вязкость состава, будет зависеть качество покрытия. Слишком густой материал не позволит заполнить все мелкие поры и шероховатости, а избавиться от них невозможно даже при тщательной обработке поверхности.

Сейчас продается множество готовых эмалей. Они уже разбавлены и готовы к применению. Тем не менее, даже используя заводской состав, необходимо разбавить его растворителем для лучшего нанесения на поверхность конструкции. Это также обеспечит быстрое высыхание и дополнительную защиту от коррозии.

Это также обеспечит быстрое высыхание и дополнительную защиту от коррозии.

Все растворители делятся на три группы в зависимости от быстроты испарения. Для каждого климата требуется подбирать специальный растворитель. От этого зависит, каким будет покрытие после высыхания. Основными типами являются:

- быстрые используемые в условиях низкой температуры,

- медленные подходят для работ в жаркую погоду,

- универсальные применяются при любых условиях.

Покраска поверхностей осуществляется краскопультом, поэтому необходимо подобрать густоту, с которой справиться оборудование. Основной параметр, на который необходимо обратить внимание при работе – температура. Растекание и высыхание краски полностью зависят от этого показателя. На данный момент существует множество разбавителей, производимых специально для работ при разных температурных показателях. В отличие от растворителей, они стоят дороже, но более эффективны.

Не рекомендуется определять количество разбавителя на глаз. Смешивание стоит осуществлять мелкими порциями и после каждого раза измерять их содержание в краске. Поэтому неопытным людям лучше применять универсальные растворители, подходящие к любым температурным режимам.

На каждой банке с краской производитель указывает правильное соотношение растворителя и состава. Первым делом стоит придерживаться рекомендуемых параметров. Однако в зависимости от даты изготовления и типа выбранного растворителя, смесь не всегда получается необходимой консистенции. Поэтому стоит провести несколько экспериментов с небольшими порциями материалов.

На каждой банке производитель указывает правильное соотношение растворителя и состава, но это не всегда позволяет добиться необходимой консистенции

Рекомендации

Наиболее частым соотношением растворителя и краски является 1/1. Т.е. вам необходимо добавить столько же разбавителя, сколько краски. Однако правильность покраски напрямую зависит от способа нанесения состава на поверхность.

Т.е. вам необходимо добавить столько же разбавителя, сколько краски. Однако правильность покраски напрямую зависит от способа нанесения состава на поверхность.

Первый слой рекомендуется делать «сухим». Для такого слоя необходимо разбавить 2 части краски и 1 часть растворителя. Тем самым вы обеспечите защиту конструкции от дефектов. Поверхность станет более ровной, что обеспечит более равномерное нанесение.

После 15-20 минутного ожидания наносится второй слой. Примените основное соотношение 1/1 и густо покройте поверхность детали из краскопульта. Он не перекроет грунтовку и будет иметь матовый оттенок. После полного высыхания накладывается последний слой с тем же соотношением, но более тонко.

После проведения покраски, необходимо покрыть поверхность лаком с добавлением растворителя, чтобы добиться блеска. Когда состав высохнет, проведите полировку поверхности, и вы добьетесь необходимого эффекта.

Надо ли краску металлик смешивать с отвердителем. Подготовка краски для покраски авто. Разбавляем водоэмульсионную краску

Чтобы в результате окрашивания получить качественное покрытие, краску и любые материалы, использующиеся для подготовки поверхности, необходимо разбавить в соответствии с инструкцией. Вязкость материала очень важна в процессе работы.

Даже после тщательной шлифовки поверхности перед окрашиванием, на ней все равно остаются некоторые неровности и шероховатости. Если наносить слишком густую краску – она не сможет заполнить все микротрещины и неровности, поэтому возможны различные дефекты на окрашенной поверхности.

Можно удариться в крайность и сильно разбавлять краску для краскопульта перед окрашиванием кузова транспортного средства. В этом случае можно столкнуться с проблемой другого рода – густая краска не сможет хорошо растекаться по окрашиваемой поверхности, поэтому может появиться шагрень и сама краска будет очень плохо сохнуть.

И это касается не только краски, но и лака, от которого зависит внешний вид транспортного средства, его глянец и прочность нанесенного покрытия.

Как правильно покрасить автомобиль? Результат будет зависеть не только от соблюдения технологии покраски и соответствующих условий, в которых проводится окрашивание, но и от того, была ли правильно разбавлена краска перед нанесением на поверхность.

Практически все современные эмали и акриловые краски, которые имеются в продаже, уже разбавлены и продаются в жидком виде.

Но тем не менее нужно также добавлять в смесь растворитель, чтобы краска лучше ложилась на поверхность, а также после высыхания создала такое покрытие, которое будет надёжно защищать кузов от коррозийных процессов и различных механических повреждений.

Поскольку растворитель будет испаряться из красящего состава постепенно, по мере того, как пигмент будет высыхать, все растворители можно классифицировать по такому параметру:

- Быстрые. Используются обычно в тех случаях, если покраска проводится в условиях низкой температуры окружающей среды.

- Медленные. Мастера используют их тогда, когда на улице жаркая погода и есть необходимость окрасить кузов авто.

- Универсальные. Считаются оптимальным вариантом, который подходит к использованию в любой сезон.

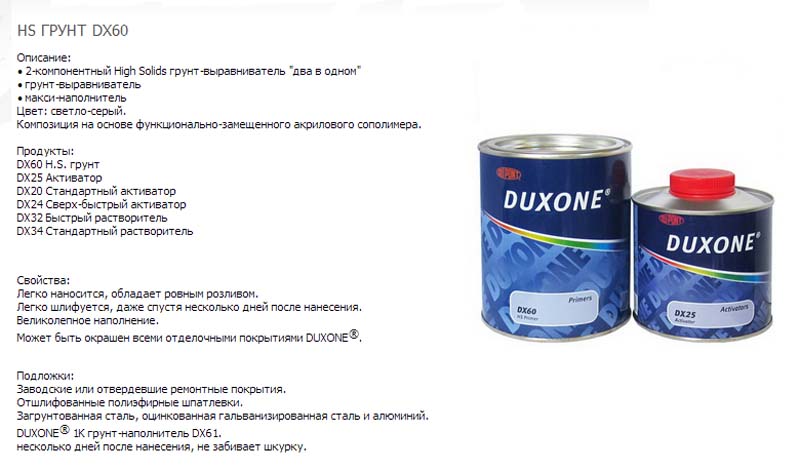

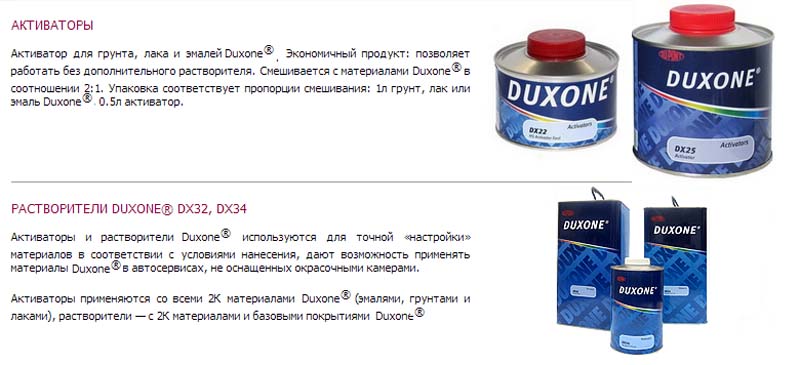

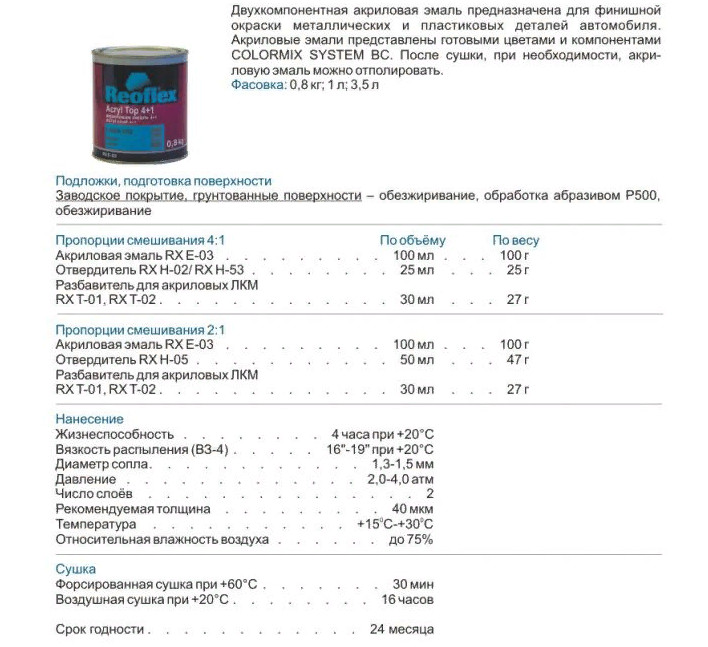

Краска для покраски автомобиля

Все автомобильные эмали делятся на несколько групп в соответствии с тем показателем, какая концентрация компонентов в них имеется:

- Высоконаполненные.

- Средненаполненные.

- Низконаполненные (сильно разводить их перед выполнением работ не рекомендуется).

Этот показатель определяет, сколько растворителя и других компонентов было добавлено производителем в эмаль, чтобы в процессе хранения красящего состава, она не засохла. Такие краски маркируются соответствующим образом и перед их нанесением нужно внимательно ознакомиться с инструкцией.

Сколько нужно краски для покраски авто? Таким вопросом задаются не только те автовладельцы, которые занимаются окрашиванием машины впервые, но и даже те, кто уже сталкивался с этим. Нужно понимать, что это количество индивидуально и может колебаться в разных конкретных случаях.

Нужно понимать, что это количество индивидуально и может колебаться в разных конкретных случаях.

Кроме того на расход краски сильно влияет то, насколько она была разбавлена и какой растворитель мастер использовал для этого. Виды растворителей:

- Полярные.

- Неполярные.

Прежде чем разводить краску, нужно определить, какой растворитель будет для этого использован. Чтобы избежать проблем с совместимостью, из-за которых на свежеокрашенной поверхности могут появиться разнообразные дефекты, специалисты советуют использовать растворитель и автомобильную эмаль от одного производителя.

Если краска была изготовлена из полярного вещества, растворитель рекомендуется подбирать такой же (к полярным можно отнести: кетоны, спирты и другие вещества, молекулы которых имеют в своем составе гидроксильную группу).

Неполярные – уайтспирит, керосин и прочие, которые изготовлены из жидких углеродов. Пробовать заменять спирт уайтспиритом и наоборот – категорически запрещено.

После ознакомления с информацией о том, как разбавить краску для краскопульта, нужно обязательно узнать все тонкости работы вискозиметра. Это специальный прибор, который измеряет вязкость любых лакокрасочных материалов.

Как правило стоит он недорого, но его польза неоценима. Вискозиметр – это небольшая ёмкость, отверстие которой строго калибровано. Если необходимо измерить вязкость разных материалов – используются вискозиметры, которые имеют разный объем и диаметр отверстия.

Сколько секунд необходимо лакокрасочному материалу для вытекания через отверстие вискозиметра – такова и вязкость измеряемого материала. При проведении измерений обязательно необходимо соблюдать определенный температурный режим, в противном случае данные могут получиться неточными.

Как разводить краску для краскопульта

Скорость растекания красящего состава по поверхности и его высыхания полностью зависит от температуры окружающей среды, под воздействием которой и происходят эти процессы. Чтобы избежать возможного появления дефектов, современные производители выпускают специальные разбавители, каждый из которых рекомендуется применять при определенной температуре.

Чтобы избежать возможного появления дефектов, современные производители выпускают специальные разбавители, каждый из которых рекомендуется применять при определенной температуре.

Чем разбавить автомобильную краску? Опытные мастера не советуют определять количество растворителя на глаз и измерять его содержание в красящем составе. Лучше всего использовать растворители, оптимально подходящие под температурную градацию:

- Быстрые. Применяются при низкой температуре (до 20С). Их особенностью является ускоренное испарение и краска быстрее сохнет, поэтому нет риска образования подтеков на поверхности.

- Как развести краску для краскопульта, если температура окружающей среды считается оптимальной для выполнения покрасочных работ? При 25С рекомендуется использовать нормальные растворители, скорость испарения которых средняя.

- Если температура более 25С – лучше купить растворитель, который испаряется медленно. Краска в этом случае будет хорошо растекаться по поверхности и можно получить прочное защитное покрытие кузова.

Если выполняется окрашивания в оттенки «перламутр» или «металлик» , лучше приобрести медленные растворители. В этом случае слой краски на поверхности получится однородным и нет дефекта в виде облачности.

На этом подготовка краски для покраски авто закончена, ее остаётся только процедить с помощью специального фильтра или обычного капронового чулка. Теперь можно приступать к окрашиванию.

Сколько надо краски для покраски авто

На расход материала влияет множество показателей, основные из которых:

- Площадь поверхности, которую нужно окрашивать.

- Марка краски (покрытие может по-разному растекаться).

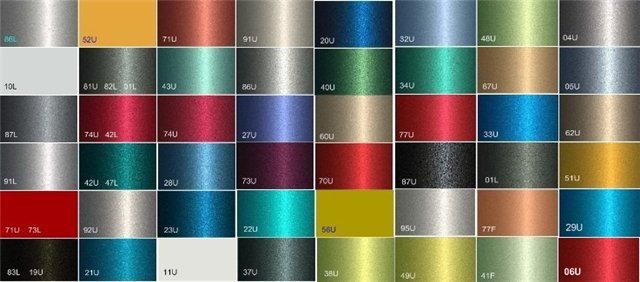

- Цвет. Некоторые пигменты необходимо наносить в несколько слоев, чтобы добиться желаемого оттенка, поэтому расход может быть сильно увеличен.

- Грунтовки, которую использовали при подготовке поверхности к окрашиванию (также важен ее цвет).

- Особенности устройства краскопульта, которым проводится окрашивание кузова.

Если правильно развести автомобильную краску – это заметно скажется на ее расходе. В работе будет полезным вискозиметр, но если его нет, можно использовать обычную линейку.

Процесс покраски кузова автомобиля – это достаточно сложный технологический процесс со строгими требованиями к качеству применяемых материалов. И прежде чем начать покрасочные работы, необходимо разбавить красящий состав до необходимой консистенции и вязкости – без этого получить качественный результат очень и очень трудно. Давайте посмотрим, как и чем развести краску для покраски автомобиля .

Когда подготовительные работы по кузову окончены, на поверхности все равно остаются микротрещины, не видимые глазом. Разбавлять краску необходимо для того, чтобы она смогла заполнить все трещины и микрополости. Процесс разведения позволяет снизить вязкость состава и густоту. За счет разведения краситель лучше ложится на поверхность тонким и равномерным слоем.

Также от физических свойств того или иного красящего состава зависит и специфика работ. Если в качестве основного рабочего инструмента будет использоваться краскопульт, то разводить краску для покраски автомобиля нужно до жидкого состояния. Так красящий материал будет лучше проходить через форсунку распылителя. При работе кистью вязкость краски должна быть ниже.

Также состав должен быстро высыхать, чтобы на кузове не появилось подтеков и других дефектов. Чтобы минимизировать затраты на покупку необходимых материалов и при этом не потерять качество покраски, нужно знать, как правильно развести краску, в зависимости от ее состава.

Состав автокрасок

Все автомобильные краски и эмали имеют в своем составе три базовых компонента:

- пигмент – порошковое вещество, которое придает краске необходимый цвет;

- связующая основа – она удерживает пигмент и обеспечивает адгезию материала с поверхностью;

- растворитель

– при помощи него составу придают необходимую консистенцию.

Различные типы красителей имеют разные физические характеристики – эластичность, плотность, степень наполненности, твердость слоя после высыхания.

Виды растворителей

Любая автомобильная эмаль продается в виде жидкости, однако это не значит, что ее сразу же можно применять. Производитель уже добавил в краску растворитель, но ровно столько, чтобы состав не засыхал. Чтобы получить равномерное покрытие, следует разбавить материал дополнительно. Такое покрытие защитит кузов от повреждений и коррозии.

Перед тем как смешивать краску с растворителем, нужно помнить, что производитель уже добавил определенное его количество. В зависимости от этого красящие составы делятся на:

- высоконаполненные;

- средненаполненные;

- низконаполлненные.

Наполненность – это свойство, определяющее летучесть и вязкость эмали, оно помогает понять, сколько растворителя можно еще добавить.

По скорости испарения

Растворители так же, как и краски, бывают разными, рассмотрим основные их виды. В зависимости от скорости испарения, выделяют следующие составы:

- Медленные – их используют для работ в летний период времени или при высоких температурах.

- Быстрые – компоненты в составе ускоряют процесс высыхания и дают возможность работать с материалом даже зимой.

- Универсальные – допускаются к применению при средних температурных режимах.

По физико-химическим показателям

В зависимости от физических и химических характеристик выделяют две группы растворителей:

- Полярные – спирт, кетоны, вещества с молекулами гидроксильной группы. Эти материалы подходят для работы с акриловыми красками.

- Неполярные – уайт-спирит, керосин, комплекс составов на базе углеводородов.

Для того чтобы точно определить, чем разбавить ту или иную краску, следует узнать, какой растворитель использовал производитель. Подбирают полярный к полярному или неполярный к неполярному.

Подбирают полярный к полярному или неполярный к неполярному.

Как правильно разводить краску

Данные о том, сколько растворителя нужно добавить до нужной консистенции, производитель указывает на упаковке. К примеру, в случае применения акрила, в составе которого уже имеется определенная доля активатора, растворители добавляют в минимальном объеме – пропорция составляет 10-15% от общего количества краски.

Как развести краску, если это двухкомпонентный состав? Многие используют следующие пропорции – на 1 л краски применяют 0,5 л растворителя и 150 мл отвердителя. Насколько правильно будет соблюдена пропорция, настолько качественным будет результат.

Чтобы краска была подготовлена правильно, специалисты рекомендуют применять мерную линейку или колбу. Это нужно для того, чтобы пропорции красящего состава, отвердителя и растворителя полностью соответствовали тем, которые рекомендовал производитель.

Также следует получить правильную вязкость разбавленной смеси – ее определяют при помощи вискозиметра. Можно определить вязкость и на глаз – жидкость должна капать, а не течь струей.

Также вязкость варьируют по тому, как и чем будет производится окрашивание. Так, для краскопультов с небольшим соплом необходимо, чтобы красящий состав был жидким, а для работы кистью или валиком можно сделать краситель более густым.

Специалисты рекомендуют, чтобы тара для смешивания имела строго цилиндрическую форму. Только так можно равномерно смешать все компоненты и правильно отмерить количество. Лучше всего подходит мерная посуда – пластиковая банка с крышкой. На ней есть разметка, которая позволяет смешивать компоненты в разных пропорциях. В посуду наливается основа до необходимого деления, а затем туда добавляют отвердитель или растворитель. Мерной линейкой компоненты удобно перемешиваются – краска разведена.

Часто мерная линейка продается вместе с краской, а на банках именитых брендов всегда есть пропорции по этим линейкам.

На видео: как просто развести краску.

В двухкомпонентный состав добавляют 50% отвердителей и до 20% растворителя. Степень разведения базовой эмали может колебаться от 50% до 80%. Как разбавить краску точно, лучше все-таки смотреть в инструкции.

От традиционных краски «металлик» отличаются наличием алюминиевой пудры в составе. Это автоэмали, которые состоят из связующего вещества, пигмента, растворителя, а также мелких частиц металла. Краску следует наносить тонким и равномерным слоем – для этого она должна быть жидкой. Давайте посмотрим, как разводить краску «металлик».

Наиболее часто используют следующую пропорцию растворителей и красящих составов – 1:1. Но это зависит от способа нанесения последних. Первым делом поверхность окрашивают сухим слоем – для этого следует подготовить 2 части красителя и 1 часть растворителя. Затем наносят второй толстый слой в основном соотношения 1 к 1. После высыхания наносят еще один такой же слой, но более тонкий.

Чтобы качественно покрасить автомобиль, нужно правильно выбрать краситель и цвет. Красок много – на любой вкус, а как их разводить правильно, мы уже знаем. Поэтому качественный результат гарантирован.

Разные растворители (23 фото)

Как правильно развести краску и что это может означать “правильно”. Это подразумевает не только добавление в краску по инструкции нужного количества отвердителя (и разбавителя) …

В гладкой красивой покраске, кажется, есть всего два секрета.

Один из них именно подбор правильной вязкости краски (или лака), подходящей именно для вашего краскопульта и вашей манеры красить.

Абсолютно понятно, что густая краска будет хуже ложиться и даже, с так называемой “шагренью”. Если использовать чрезмерно густую краску, то она при покраске из краскопульта может потом просто не иметь не вида ни блеска. Именно при покраске из краскопульта.

Именно при покраске из краскопульта.

Дело в том, что действительно большая разница красить кистью или из краскопульта.

Во втором случае в частицы краски попадает дополнительный воздух, который её дополнительно сушит, капли долетают “подзпсохшими

На поверхность ложаться сухие частицы краски, которые не могут раствориться полностью друг в друге и поэтому потом не растянутся в красивую гладкую поверхность.

Это несколько грубоватое описание, но оно вроде как показывает “суть”. Для меня по крайней мере всё это важно.

Про разбавление краски “для красивого результата” мало кто вообще говорит, но это очень важная часть покраски (а покраска вся состоит из моментов и мелочей). Вообщем назовём этот пункт важной составляющей “успеха”. Дело вовсе не в том, чтобы разобраться кто лучше красить а найти что то важное в покраске.

А какой второй “секрет” в покраске.

Именно правильно перенести эту краску. У каждого своя манера и свой краскопульт. У кого то краскопульт высокого давления (красит, скажем на давлении 2.5 и более атм.), у кого то краскопульт HVLP, который имеет рабочее давления 2.0. Первый нормально разливает краску на поверхности с расстоянии 15-20 см, второй, как ни старайся на таком расстоянии не сможет дать гладкую поверхность. Его нормальное расстояние до 15 см, он он имеет более слабый напор, но зато экономит материал и меньше пылит. Значит для гладкой покраски из двух этих краскопультов уже разная.

Есть ещё средний тип краскопульта (между ними), система LVLP, опять можно красить с расстояния 15 и более см.

Ещё, для краски, рекомендовано свой размер дюзы на краскопульте. Для эмали и для лака рекомендована дюза 1.4

Но можно хорошо покрасить эмалью или лаком дюзой 1.3 и даже 1.2.

Для дюзы 1.2 придётся ещё более доразбавить краску.

Итак. На банке есть инструкция для разбавления (картинка).

Есть к краске (или лаку) свой отвердитель и разбавитель. Чётких пропорций разбавления для разных производителей никто не подскажет, они на банках. Но всё равно (при разбавлении) приходится исходить из ситуации которую имеем именно в данный момент.

Но всё равно (при разбавлении) приходится исходить из ситуации которую имеем именно в данный момент.

Например.

– Хорошая температура в помещении (+ 20 град).

Тогда краска после добавления в неё порции отвердителя уже становится достаточно жидкой. Возможно придётся добавить в неё ещё только самый минимум разбавителя (например 3-5 %).

– Другая ситуация. В помещении холодно. И тогда разбавителя придётся добавить уже больше – возможно это уже 5-10-15 %. Есть ещё “обходной вариант” (для зимы очень подходит). Нагреть краску – тогда она становится более жидкой…

Другой пример. Для наглядности. Мы с утра смешали краску с отвердителем, но покрасить у нас по разным причинам не получилось (или начали красить она где то потекла или вспучилвсь- значит надо остановиться, нагреть, ждать засыхания и исправлять это место…). Красить будет теперь только вечером. Но краска в ёмкости уже успеет загустеть. Значит придётся опять в неё добавлять разбавителя (можно растворителя).

Или другие ситуации. Вроде как, открывается один маленький пункт.

Почему иногда первый слой краски ложится исключительно ровно и гладко. А второй слой (через 15-20 минут) почему то получается более суховатым или уже с шагренью.

Именно потому, что краска за 15-20 минут действия отвердителя успевает стать более густой и поэтому теперь ложится хуже.

“Давно обратил на это внимание”. И в случаях когда надо постараться и покрасить “совсем нормально” обращаю большое внимания этому пункту.

И даже промываю пистолет после каждого нанесённого слоя краски. Делаю отдельные тесты для каждого слоя и подправляю каждый раз вязкость на новом слое… Если крашу в три слоя, значит два раза промываю краскопульт и два раза подправляю вязкость.

…………

Одно видео, подтверждающее что манера красить у всех разная.

Видео интересно ещё тем, что показан Тайваньский краскопульт. Возник интерес с ними (Тайваньскими) разобраться. Например сравнить их со SLIM-ом. По стоимости они практически не отличаются.

По видео. Я бы лак разбавил по другому. У автора он растянулся только благодаря тому, что в покрасочной камере температура 20 град.

Ещё, что подмечено. Хорошая вязкость это хороший мягкий звук при покраске. У автора он “сухой” и щипящий. Это моё такой мнение.

Мне понравился факел у этого краскопульта (последние секунды видео).

…….

Пока нет схожих записей

Как и чем развести водоэмульсионную краску? Этот вопрос возникает довольно часто. Правильное решение – это гарантия надежного и долговечного покрытия и отсутствия осложнений во время работы.

Водоэмульсионка представляет собой состав на основе воды. В ней в виде мелких капелек находятся различные наполнители, которые придают материалу конечные свойства. По мере нанесения раствора на поверхность часть жидкости впитывается, а часть испаряется. За счет быстрого удаления влаги защитный слой образуется через небольшой промежуток времени. Окончательное высыхание зависит от материала поверхности.

Сейчас в продаже встречаются различные варианты водоэмульсионной (водно-дисперсной) краски. Множество производителей выпускают продукцию под своими торговыми марками. Поэтому разводить смесь целесообразно с учетом индивидуальных особенностей каждой разновидности в следующих случаях:

- Если после вскрытия обнаруживается, что раствор слишком густой, то его нужно разбавить. Определить, что консистенция не подходит для нанесения, довольно просто: для этого состав хорошо перемешивают. Если на размешивающем предмете остается большое количество продукции, которая не стекает обратно, то необходимо применение растворителя.

Разбавляя краску важно не переусердствовать, поскольку толщина пленки при разведении состава уменьшается, а значит и снижаются эксплуатационные характеристики покрытия

- Если используемыми инструментами сложно нанести загустевший состав. Процесс осуществляется ручным и механическим способом:

- Для первого варианта применяются кисточки и валики.

Ручная обработка стен и потолков требует, чтобы структура смеси была более вязкой. Тогда обеспечивается равномерность слоя и отсутствие потеков, которые возникают из-за того, что краска оказывается слишком жидкой.

Ручная обработка стен и потолков требует, чтобы структура смеси была более вязкой. Тогда обеспечивается равномерность слоя и отсутствие потеков, которые возникают из-за того, что краска оказывается слишком жидкой. - Второй метод – использование пульверизатора. Такое приспособление значительно облегчает процесс и позволяет выполнять работы на больших площадях. Особенность инструмента в том, что красящий состав под давлением проходит через сопло, за счет чего взвесь более ровно ложится на основание. Поэтому для использования краскопульта консистенция должна быть жидкой. По сравнению с предыдущим вариантом вязкость уменьшается в 1,5–2 раза. Точные пропорции зависят от модели инструмента и вида водоэмульсионного состава.

- Для первого варианта применяются кисточки и валики.

- При нарушении условий хранения и использования продукции. Случается, что тара после открытия неплотно закупоривается. Если вовремя не исправить ситуацию, то материал полностью придет в негодность. Но на определенном этапе, когда смесь еще не успела засохнуть, ее можно восстановить.

На заметку! Если состав жидкий, это можно исправить двумя методами: дать воде немного испариться или добавить отвердитель. Второй способ более сложный, его используют в тех случаях, когда краска изначально не имеет нужной консистенции.

Применение воды для разведения краски

Правильный выбор разбавителя – это залог успеха. Существует множество советов и рекомендаций по использованию различных веществ для этого процесса. Но единственным верным решением будет применение воды, поскольку именно она является основой продукции.

Для наилучшего разбавления жидкость должна советовать определенным параметрам:

Внимание! Встречается совет, что разведение может производиться при помощи растворителей, используемых для эмали или масляной краски. Это неправильно. Если такое вещество добавить в водоэмульсионку, то зачастую смесь просто сворачивается. При этом реакция может проявиться не сразу, что вводит в заблуждение.

Пропорции

Наибольшие проблемы (особенно у тех, кто выполняет все работы самостоятельно и без опыта) возникают из-за пропорций. Дело в том, что четкого соотношения нет, руководствоваться следует параметрами, которые каждый конкретный производитель указывает на этикетке.

На заметку! Чрезмерное разбавление практикуют недобросовестные мастера. Это позволяет облегчить укладку каждого слоя, снижая декоративный эффект. К тому же, если закупку осуществляет не хозяин квартиры, это дает возможность увеличения сметы.

Как разводить краску?

Чтобы разбавить водой выбранный материал, нет необходимости использовать сложное оборудование. Для работы потребуется простой набор приспособлений:

- чистая емкость подходящего размера;

- дрель с насадкой-миксером;

- маленький шпатель (если требуется извлечь комки).

Схема разведения:

- Краска переливается в тару. Процесс выполняется аккуратно, состав немного перемешивают.

- Вода добавляется постепенно. Даже с учетом соблюдения пропорций, указанных производителем, лучше постоянно проверять вязкость.

- После добавления каждой порции все тщательно замешивается. Если видны комочки, значит, однородность еще не достигнута.

Следует учитывать, что на объем влияет колер, поэтому его добавляют разведенным в жидкости.

Внешний вид автомобиля — это очень важный фактор, который может многое рассказать, как о владельце, так и о самом транспортном средстве. При помощи грамотно выполненной покраски можно преобразить даже самую старую машину, а качество данной процедуры сильно зависит от выбранного автомобильного растворителя. Поэтому очень важно знать каким растворителем разбавить автомобильную краску.

По химическому составу органические растворители для окраски авто практически ничем не отличаются от других растворителей для эмалей и красок, которые используются на производстве и в быту. Автомобильные растворители должны выполнять три функции:

Автомобильные растворители должны выполнять три функции:

- Очищать и обезжиривать поверхности.

- Разбавлять краску до необходимой консистенции.

- Промывать инструменты после работы (например, краскопульт).

Выбор растворителя для автомобильных красок определяется типом проводимых работ и особенностями состава для выполнения покраски.

Основные показатели растворителей для автокрасок: плотность, внешний вид, уровень пожарной опасности, кислотность, температура вспышки, степень токсичности, содержание воды, летучесть, а также содержание химических примесей.

Но все же главной характеристикой является степень летучести, или другими словами — скорость испарения растворителя на окрашиваемой поверхности. По степени летучести растворители классифицируют на медленные (подойдут для покраски автомобиля в летнюю пору), универсальные (для работы в межсезонье, имеют среднюю степень испарения), быстрые (используются в зимнее время).

Какой растворитель использовать для разбавления автомобильной краски?

Чтобы знать какой растворитель использовать при покраске авто необходимо определить используемый тип краски. Все современные автомобильные краски подразделяют на четыре вида:

- Акриловые — наиболее распространенный вид, который требует применения отвердителя.

- Нитрокраски. Наиболее популярна синтетическая нитроэмаль с металлическим эффектом.

- Алкидные эмали.

- Водоэмульсионные краски, набирающие популярность из-за своих экологических качеств.

При этом наиболее восприимчивыми к качеству выбранного растворителя для металлика являются светлые краски. Неподходящий или некачественный растворитель для такой краски опасен тем, что на поверхности могут образовать пятна.

В случае окраски автомобиля алкидными красками, знайте, что в этом случае для разбавления отлично подойдет растворитель марки Р-4, а также ксилол или толуол в чистом виде. Но следует помнить, что актуальной применения данных красок сильно снижается, это связано с ужесточением экологических стандартов. Поэтому в будущем может быть, что использование алкидных красок запретят.

Поэтому в будущем может быть, что использование алкидных красок запретят.

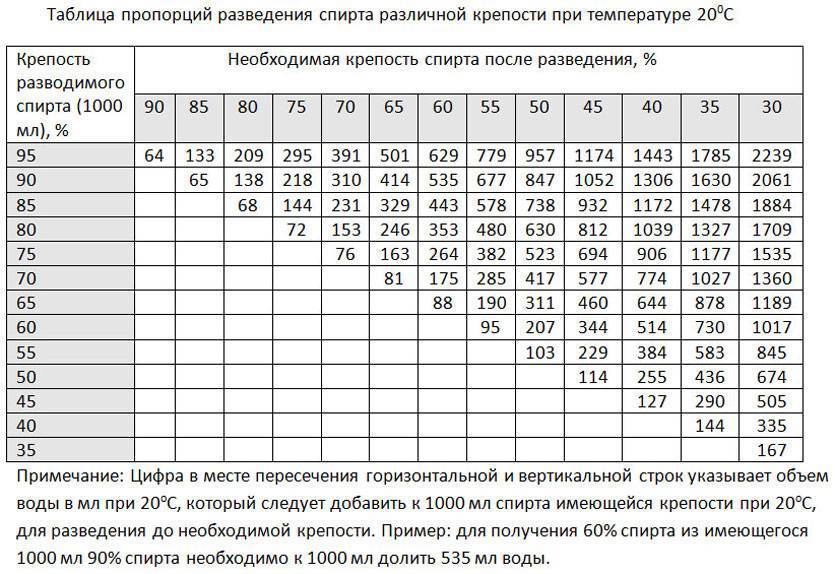

Водоэмульсионные краски — этот тот вид красок, который стремительно набирает популярность. Как видно из названия, разбавить такой состав можно дистиллированной водой, спиртом или же эфиром. Если вы выбрали для работы эфир или спирт, то помните, что не каждый вариант смешивания является совместимым. Для предварительного устранения проблем, нужно проверить краску на свертывание. Для этого рекомендуется использовать небольшую часть краски.

Чем разбавить краску-эмаль металлик: вододисперсионную

В акриловых красках используются смешенные с акриловым связующим пигменты. Получаемая среда растворима в воде.

Свойства

Краски быстро высыхают и имеют матовую или глянцевую отделку. Они обладают и другими преимуществами, такими как возможность добавления большего количества краски на уже окрашенную поверхность. Могут работать практически на любой основе. Они не имеют тенденцию к растрескиванию.

Свойства

Краски быстро высыхают и имеют матовую или глянцевую отделку. Они обладают и другими преимуществами, такими как возможность добавления большего количества краски на уже окрашенную поверхность. Могут работать практически на любой основе. Они не имеют тенденцию к растрескиванию. Акриловые смолы изготавливаются из акриловой и метакриловой кислоты. С помощью соответствующих добавок получается водорастворимая среда, которая позволяет пигментам разбавляться водой.

Особенно важным является тот факт, что акриловая краска высыхает, как только испаряется вода. Это означает, что можно добавить больше краски без риска размазывания и перемешивания слоев; поверхность может быть перекрашена. В то же время химическая структура придает слоям пористость, позволяющую воде полностью испаряться. Исследования показывают, что краска устойчива к окислению и химическому разложению.

Каждый слой краски прилипает к предыдущему, образуя почти неразрушимую массу.

Выбор водоэмульсионной краски и свойства

Водоэмульсионная краска представляет собой смесь воды и полимерных частиц. Полимеры обеспечивают наложение состава ровным слоем и надежно покрывают поверхность. На сегодняшний день существует очень большое количество производителей красок. Разные марки этого материала характеризуются различным составом. Так количество примесей может колебаться от 10 до 15 элементов. Именно благодаря разным добавкам водоэмульсионная краска может обладать такими свойствами, как:

- антикоррозийность;

- морозостойкость;

- повышенная вязкость;

- имеет свойства антисептика.

Виды красок

Что такое водно дисперсионная краска

Водно дисперсные красители бывают разных видов в зависимости от дополнительного компонента: различают бутадиенстирольную и поливинилацетатную основы и акриловую, латексную, полуакриловую, акрило-латексная. Каждый из этих типов отличается, имеет свои достоинства и недостатки. Не все материалы наносятся краскопультом.

| Название | Характеристика |

|---|---|

| Поливинилацетатная основа | Обладает недорогой ценой. Не атмосферостойкая, поэтому для таких комнат как ванная, балкон, погреб, кухня, не используется. Чаще краска водно дисперсная для стен и потолков используется в помещениях, где заниженная влажность. Неиспользуемая на пластик, побелку, поклеенные обои. |

| Бутадиенстирольная основа | Главным положительным качеством является водостойкость. К минусам можно отнести светостойкость, так как через некоторое время эксплуатация краска примет жёлтый оттенок. За счет этого область применения небольшая. Не рекомендуется применять для жилых помещений, квартир, нередко используют для фасадных и наружных окрасок. Считается вредной для здоровья. Обладает хорошей плотностью. Обладает пожароопасными свойствами. |

| Акриловая основа | Водно дисперсная акриловая краска относится к дорогим материалом, но является универсальным и часто используемым. Второе название акриловых основ это акрилатные. Не боятся попадания света, сохраняют свои эксплуатационные качества на протяжении годов, также не боятся ультрафиолетовых лучей. Положительным качествам можно отнести легкость мойки, быстро высыхает после нанесения, долговечна и прочная. Второе название акриловых основ это акрилатные. Не боятся попадания света, сохраняют свои эксплуатационные качества на протяжении годов, также не боятся ультрафиолетовых лучей. Положительным качествам можно отнести легкость мойки, быстро высыхает после нанесения, долговечна и прочная.Нанесенная поверхность становится пластичной. Паропроницаемая, за счёт чего стены дышат. Используют в комнатах с повышенной влажностью, фасада, внешних стен. Имеют хорошую адгезию с поверхностью и покрытием, хорошо наносится. С помощью нее, возможно, устранить мелкие трещины да 0,5 мм. Стойкая к горючести. Имеет матовый эффект. |

Что это такое

Колер для водоэмульсионной краски – это концентрированная смесь пигмента на базе связующего состава одного из оттенков. Предназначение колера – это придание краске необходимого оттенка.

На сегодняшний день производители предлагают огромный ассортимент пигментирующих составов самых разных цветовых решений. Однако выбрать подходящий колер для водоэмульсионки не так то и просто.

Предназначение колера – это придание краске необходимого оттенка.

Состав

Любая краска на основе вододисперсионных материалов состоит из:

- 50 % и более пенкообразователя;

- 37 % наполнителей;

- 7 % – пластификатов;

- 6 % различных примесей.

Универсальность водоэмульсионных материалов не может не радовать, ведь для наружных и внутренних работ можно применять одну и ту же марку. Именно это послужило одним из факторов широкого применения красок вододисперсионных. Помимо их использования для любых погодных условий и влажности, стоит заметить, что они подходят и для совершенно разных типов поверхностей. Дело все в том, что состоит такой материал из пигментов и связующих веществ.

Основные виды

Есть несколько видов водоэмульсионных красок:

- На основе поливинилацетата. В их состав входит клей ПВА. Стоимость такого вида красок самая низкая.

Палитра цветов ограниченная и устойчивость низкая.

Палитра цветов ограниченная и устойчивость низкая. - Краски на основе жидкого стекла и специального пигмента (силикатные). Применяются для наружных и для внутренних работ. Минусом является их низкая сопротивляемость влажности. Применять силикатные краски нужно с особой осторожностью, т. к. в состав их входят щелочи, которые способны вызвать раздражение кожи и слизистых. Работы с такими материалами проводятся в защитных костюмах.

- Краски, в основу которых входят силиконовые смолы. Они носят название силиконовые. Силиконовая смола в составе краски имеет определенную долю, другая часть состава – вода. Силиконовые материалы считаются самыми часто используемыми.

- Дополнительной прочностью и эластичностью могут порадовать краски, в составе которых есть акриловые смолы. Показатели устойчивости к износу и влаге у этого типа материала самые высокие. Стоимость их также будет выше, чем у видов красок, приведенных выше. Акриловые материалы или латексные самые популярные из вододисперсионных. Окрашенную поверхность латексной краской можно мыть, к тому же акрил защитит поверхность он механических повреждений. Интересным фактом, подтверждающим высокое качество красок на основе латекса, является тот, что два слоя этого материала способны скрыть трещину в 1 мм толщиной.

Стройматериалы

Рекомендации по выбору и работе со стройматериалами

Как разводить водоэмульсионную краску?

Если банку с краской оставить на некоторое время, например, если это остатки после покраски чего-либо, то со временем она загустеет. Это связано с уменьшением влаги в ее составе, за счет чего теряется эластичность и способность к ровному покрытию поверхностей. Как и чем можно развести водоэмульсионную краску?

Разбавить ее можно водой, так как она является составляющая любого такого материала. За счет испарения воды краска теряет свои первоначальные свойства. Но это легко исправить, добавив в банку обычную питьевую воду и хорошо ее размешав, используя строительный миксер.

Разводить можно в банке либо чистом ведре. Вливать краску и воду нужно постепенно, постоянно размешивая, пока не получится нужная консистенция. Если необходимо придать определенный цвет, то используют колер. В небольшой емкости с водоэмульсионной краской разводится определенное количество красящего вещества подходящего цвета. После этого постепенно содержимое вливается в ведро с уже разбавленным материалом до тех пор, пока он не станет нужного оттенка.

Как наносить?

Наносится краска валиком или малярной кистью. Обычно ее накладывают в два, а то и три слоя. Важно каждый из последующих слоев наносить только после того, как высохнет предыдущий.

Специалисты советуют окрашивать поверхности красками вододисперсионными при температуре воздуха не ниже +5 °С.

То, можно ли разводить водоэмульсионную краску водой, и почему да, мы уже рассмотрели. Но остался не менее важный вопрос о том, как это сделать, чтобы сохранить ее свойства. Поговорим об этом далее.

Что необходимо для колерования

Для самостоятельного колерования потребуется:

- Валик;

- Кисточка;

- Строительный миксер;

- Лоток для краски.

Для машинного колерования потребуется следующее оборудование:

- Стенд с каталогом и таблицей оттенков;

- Веер оттенков;

- Компьютерное цветовое оборудование для выбора красящего состава по указанному образцу;

- Дозатор.

Для самостоятельного колерования потребуются специальные инструменты.

Как правильно развести водоэмульсионную краску водой?

Развести краску и подобрать нужную ее консистенцию нужно правильно, иначе результат окрашивания разочарует. Дело в том, что любая поверхность имеет шероховатости и неровности. Если краску развести в неправильных пропорциях, то она не сможет скрыть все изъяны поверхностей. Так, слишком жидкий состав этого материала не выполнит своего главного назначения – не скроет изъяны, а слишком плотный состав попросту израсходует большее его количество, чем этого требовалось бы. Эти принципы работают также для красок с разным составом и для грунтовок. Правильно разведенная краска будет отливать глянцем, обеспечит сохранность поверхности и придаст объекту нанесения нужный цвет.

Эти принципы работают также для красок с разным составом и для грунтовок. Правильно разведенная краска будет отливать глянцем, обеспечит сохранность поверхности и придаст объекту нанесения нужный цвет.

Неправильно разведенный материал грозит адгезией поверхности. Грунтовка при этом пострадает и ее придется снимать. Это совершенно излишний труд, затраты времени и денег. Поэтому разводить краску стоит всегда в правильных пропорциях.

Вискозиметр – это прибор для измерения вязкости составов. Строители часто используют его при приготовлении красочных растворов. Устройство пригодится и в быту, если требуется частое окрашивание различных поверхностей. Применение его значительно сэкономит время и бюджет. Прибор измеряет вязкость исходя из времени вытекания состава в емкость, через определенное калибровочное отверстие.

Доведя краску до нужной консистенции путем добавления в нее воды, нужно наполнить вискозиметр. Отверстие предварительно закрыть. После этого, включив секундомер, освободить отверстие и дать краске непрерывно стекать. Как только скорость вытекания уменьшится, выключить секундомер. Показателем вязкости будет служить количество секунд активного вытекания краски.

На банках с краской указана оптимальная ее вязкость. Если замеренный показатель слишком высокий, то в емкость добавляют загуститель или оставляют на время до высыхания материала до нужной вязкости. Если, наоборот, показатель слишком низкий, то в краску нужно добавить воду.

Измерить вязкость можно и народным методом. Для этого нужно опустить в емкость с краской палку, длиной около 20 см и хорошо ее размешать. После вынуть и посмотреть, насколько быстро стекает состав. Имея опыт, можно достаточно легко определить, какая консистенция краски уже достигнута.

Маляры с опытом знают, чем развести водоэмульсионную краску, если она густая. Использовать можно только дистиллированную воду. Ее температура должна быть комнатной, примерно 22-24 °С. Если добавлять другие растворители, то краска может просто начать сворачиваться.

Разбавить, развести или растворить

На первый взгляд, разницы никакой. С помощью специального средства мы приводим лаковую субстанцию в «рабочее состояние». Растворителем называется жидкость, которая растворяет засохший лак, приводя его из твердого состояния в жидкое. Разбавителем же мы пользуемся, если требуется изменить (снизить) вязкость красок.

Некоторые виды органических элюентов выступают в обеих ролях, но некоторые могут быть действенны в одной задаче и абсолютно бесполезны в другой. Так, например, уайт-спиритом можно разбавить составы полиуретановых, алкидных и масляных групп. Но если лак засох, растворить его уайт-спиритом не получится.

С помощью уайт-спирита можно разбавить некоторые лаки

А вот шеллаки, напротив, одинаково растворяются и разбавляются денатуратами. Но не будем вдаваться в столь тонкие подробности.

Если требуется совет о том, чем разбавить лак или, что использовать для разведения красок, лучше проконсультироваться со специалистами в этой области.

Предлагаем предметно рассмотреть, какие растворители требуется применить в конкретных случаях.

Алгоритм добавления колера

Получение качественного результата возможно, только при условии соблюдения правил колерования. Последовательность действий:

- В лоток вливается необходимое количество краски.

- Пузырек с пастой встряхивается, и пигмент добавляется в указанных пропорциях.

- Смесь тщательно с помощью миксера перемешается. Полученный раствор тестируется.

- Непосредственно перед окраской нужно еще раз все тщательно перемешать, чтобы не было осадка.

Получение качественного результата возможно, только при условии соблюдения правил колерования.

Полезные рекомендации

С такой задачей как разведение краски, можно справиться самостоятельно. Главным критерием в этом деле является правильный подбор вещества для разведения. Следует применять чистую воду, которая не содержит различных примесей. Разбавление краски не происходит без проверки результата, поэтому стоит заранее подобрать экспериментальную поверхность для тестирования. Стоит учесть несколько нюансов.

Разбавление краски не происходит без проверки результата, поэтому стоит заранее подобрать экспериментальную поверхность для тестирования. Стоит учесть несколько нюансов.

- При разбавлении акриловой краски нужно дозировать воду: избавиться от ее избытка будет проблематично.

- Если на поверхности после открытия емкости вы обнаружили наличие пленки, следует аккуратно убрать ее. Наличие пленки в веществе может привести к образованию комков и появлению характерных отметин на поверхности при окрашивании.

- Выбор инструмента зависит от окрашиваемой площади. Для небольших поверхностей стоит остановить выбор на плоской кисти, для большой площади рекомендуется воспользоваться малярным валиком или краскопультом.

- Для достижения хорошего качества покраски нужно растушевать границы окрашенных соседних полос.

- Не стоит наносить материал перекрестными движениями.

- Нанесение краски в два слоя поможет достичь лучшего качества покраски и более ровного оттенка.

- После завершения работы следует обязательно очистить инструменты от остатков краски. Засохшие пятна удалить довольно сложно. Такую краску нельзя размочить, как другие типы. Инструмент следует промыть в мыльной воде или использовать для очищения специальный растворитель для акрила.

Акриловые краски считаются универсальными, они подходят для наружных и внутренних работ из-за хорошей устойчивости к погодным условиям и переменам температуры. Многие выбирают этот тип за хорошие показатели покрытия, стойкости, данные разновидности лакокрасочных составов способны украшать поверхности на протяжении нескольких лет.

Моющуюся краску на основе акрила изредка выбирают для витража. Растворить краску, которая подсохла, можно несколькими способами. Если она застыла, оживить ее поможет, например, ацетон. Также развести краску, которая загустела, можно с помощью растворителя, купленного в строительном магазине.

Декоративное покрытие и его компоненты

Краска легко применяется на большинстве покрытий, обеспечивая адгезию и достаточную долговечность. Проблемой нередко становится несоответствующая консистенция лакокрасочного изделия. Густая краска создаёт неравномерный слой, в одних местах насыщенность излишняя, а в других просвечивается изначальный цвет кузова. Проще всего решить проблему – развести вещество. Определившись, чем можно разбавить акриловые краски и взяв легкодоступную жидкость для разведения, не составит труда создать качественное покрытие.

Проблемой нередко становится несоответствующая консистенция лакокрасочного изделия. Густая краска создаёт неравномерный слой, в одних местах насыщенность излишняя, а в других просвечивается изначальный цвет кузова. Проще всего решить проблему – развести вещество. Определившись, чем можно разбавить акриловые краски и взяв легкодоступную жидкость для разведения, не составит труда создать качественное покрытие.

Акриловые краски легко применяются на большинстве покрытий

В составе краски всегда присутствует 3 основных компонента:

- Вода.

- Пигмент соответствующего цвета.

- Соединительные вещества.

Важнейшим компонентом является эмульсия из полимерных материалов, в её составе акрил. Высокие технические, эксплуатационные качества и лёгкость нанесения позволили использовать краску во множестве сфер. Достоинства состава:

- подходит для различных фасадных работ;

- помогает в создании интерьера;

- окрашивает различный материал;

- повышенная устойчивость к ультрафиолетовым лучам, это позволяет использовать средство на улице;

- долговечность, материал не выгорает, устойчив к шелушению, разрушению и механическим повреждениям;

- доступная цена. Сегодня акрил причисляется к низкой ценовой категории, его всегда предпочитают для экономии средств, хотя характеристики обеспечивают и достойное качество;

- нанесение не требует профессиональных навыков, человек в силах выполнить окрашивание самостоятельно.

Нанесение краски не требует профессиональных навыков

Информация о том, как разводить краску для краскопульта и других способов окрашивания, наносится на ёмкость, но специалисты дополнительно основываются на текущих задачах. Для грубого слоя часто применяют густой раствор, а финишное окрашивание выполняется более жидким веществом. Здесь всё индивидуально, но есть и некоторые нормы, за которые не рекомендуется выходить.

Преимущества и недостатки серебрянки

В первую очередь поговорим о преимуществах. Итак, серебрянка способна образовывать тонкий, но при этом весьма прочно прилегающий к поверхности слой, держаться при этом до семи лет и более. При этом даже в воде такая краска без проблем держится до трех лет.

Итак, серебрянка способна образовывать тонкий, но при этом весьма прочно прилегающий к поверхности слой, держаться при этом до семи лет и более. При этом даже в воде такая краска без проблем держится до трех лет.

Кроме того данная краска уникальна тем, что ей, безо всякого труда, можно наносить очень равномерный слой без разводов и прочих визуальных дефектов. Следовательно, данная краска пользуется успехом еще и в связи со своими декоративными возможностями. При том, что, добавляя пигменты, можно получать не только серебряный цвет.

Наконец, краска эта превосходно предохраняет от коррозии, а также очень быстро сохнет по сравнению с другими видами лакокрасочных изделий.

Стоит упомянуть и о недостатках:

- Пожароопасность с возможностью взрыва. Это накладывает сильные ограничения на возможности хранения и эксплуатации подобной краски. Нужно держать ее закрытой и подальше от источников огня;

- При работе с этой краской рекомендуется использовать респиратор, а также защиту для рук. Сами работы крайне желательно проводить на свежем воздухе. Впрочем, это касается множества прочих видов лакокрасочного покрытия.

вододисперсионную, водоэмульсионную, фасадную, резиновую, водно-дисперсионную, серебрянку для покраски, видео-инструкция как можно разбавлять своими руками, фото и цена

Любой косметический или капитальный ремонт предполагает необходимость в проведении малярных работ. И в этом случае мы сталкиваемся с вопросом, чем разбавить фасадную краску или посредством каких материалов довести до нужной консистенции покрытие для отделки интерьера.

Учитывая многообразие лакокрасочных материалов, представленных на рынке, выбор походящего растворителя заслуживает наиболее ответственного подхода.

Оптимальная консистенция ЛКМ – залог успеха малярных работ

Итак, какие разбавители и растворители представлены на рынке и какова инструкция их применения?

Разновидности средств для обеспечения нужной консистенции ЛКМ

Растворитель 646 – доступная цена и эффективность применения

Все материалы, предназначенные для изменения консистенции лаков и красок, условно можно подразделить на 3 категории:

- разбавители;

- растворители;

- сиккативы.

Каждой из вышеперечисленных категорий свойственны уникальные технические и эксплуатационные характеристики. Поэтому так важно подобрать тот материал, который обеспечит оптимальный результат ремонта, проводимого своими руками.

Вода – это то, чем разбавить вододисперсионную краску можно быстро и качественно

Рассмотрим подробно особенности применения материалов, относящихся к каждой из вышеперечисленных категорий.

Разбавители

На фото представлены средства для разжижения художественных красок

Если не знаете, чем можно разбавить краску-эмаль, разбавитель – это именно то, что вам нужно.

Разбавитель не растворяет, а только лишь разжижает густотертые краски или придает сухим минеральным краскам-пигментам жидкую консистенцию. К примеру, прежде чем разбавлять краску металлик, потребуется приобрести разбавитель на основе олифы и ряда эмульсий.

Важно: Применяя разбавитель для работы с красками, лаками или грунтовками, необходимо убедиться в том, что его содержание не превышает 5% от всего объема лакокрасочного материала. Если концентрация превышена, есть вероятность выпадения смол и порчи краски.

Теперь мы знаем, чем разбавить серебрянку для покраски. Но разбавители также применяются для размягчения старых лакокрасочных покрытий и для чистки использованного малярного инструмента.

Растворители

Ассортимент отечественных растворителей

Если стоит вопрос, чем разбавить резиновую краску, можно применить подходящие растворители, которые, несомненно, обеспечат требуемый результат. Растворители представляют собой летучие жидкости органического типа и используются для разжижения лакокрасочных материалов до требуемой малярной консистенции.

Важно: Работая с растворителями, нужно помнить о том, что их пары концентрируются в воздухе и это может вызвать ухудшение самочувствия. Поэтому, выполняя малярные работы, следует использовать респиратор и защитные перчатки.

Кроме того, смывание краски с рук растворителями может стать причиной для кожных заболеваний.

В соответствии с назначением, можно отметить следующие типы растворителей:

- Вода – это оптимальное средство, если на повестке дня стоит вопрос, чем разбавить водно-дисперсионную краску. Именно, посредством воды можно растворить популярные сегодня акриловые составы.

Кроме того, этим натуральным растворителем можно разжижать специфические огнезащитные краски по металлу Полистил.

- Бензин – светлая прозрачная огнеопасная жидкость со специфическим запахом. Применяется для растворения ЛКМ преимущественно при непрофессиональном выполнении малярных работ. Бензин разжижает масляные, пентафталевые и алкидные эмали, а также пригоден для работы с лаками и шпатлёвками.

- Скипидар – традиционный растворитель большинства алкидно-стирольных и масляных красок, а также лаков, изготовленных на основе канифоли, копала и даммары. Сейчас это средство практически не используется, так как заменяется менее дорогими современными аналогами.

- Уайт-спирит – пожалуй, самый доступный и популярный растворитель, которым доводится до необходимой консистенции большая часть эмалей, масляных красок, лаков и прочих лакокрасочных материалов.

- Сольвент – применяется для разжижения битумных и глифталевых ЛКМ. Средство мало востребовано в быту, поскольку ранее перечисленные краски редко применяются в частных хозяйствах.

- Ксилол – продукт, полученный в результате перегонки нефти. Этим средством разжижается электропроводная краска Zinga, а также прочие эмали и лаки, содержащие в своем составе металлическую мелкодисперсную пыль.

Важно: Как и бензин, ксилол относится к горючим и взрывоопасным растворителям, а потому требует соблюдения правил пожарной безопасности.

- Ацетон применяется для работы с перхлорвиниловыми красками, природными смолами, целлюлозой, полистиролом, эпоксидными смолами и т.

д. Перед использованием растворителя с эмалями убедитесь в их совместимости.

д. Перед использованием растворителя с эмалями убедитесь в их совместимости. - Растворитель 646 – это желтоватая или бесцветная жидкость с однородной консистенцией без взвешенных частиц. Это средство можно эффективно применить для разжижения нитролаков, нитроэмалей и эпоксидных компаундов. Номерной растворитель превосходно отмывает малярные инструменты и может быть использован в качестве обезжиривателя поверхностей перед проведением покрасочных работ.

Важно: Если решили, чем разбавлять водоэмульсионную краску, нужно учесть, что добавление воды изменит интенсивность оттенка. Поэтому, по мере добавления воды, необходимо в небольших количествах добавлять в раствор колер.

Сиккативы

Применение сиккативов не предназначено для того разбавлять ЛКМ. Эти добавки интегрируются в состав красок или лаков и способствуют их ускоренному и равномерному высыханию. В состав сиккативов входят соединения металлов, измельчённых до консистенции пыли в сочетании с органическими кислотами.

Важно: Используя сиккативы, не следует за один раз добавлять более 5% от общего объёма краски или лака. Превышение содержания сиккативов в ЛКМ приведёт к их преждевременному высыханию на фоне снижения прочности готового покрытия.

Вывод

На фото изображено колерование акрилового состава

Теперь, когда вы знаете, чем разбавить водоэмульсионную краску и другие не менее востребованные лакокрасочные материалы, проблем с проведением малярных работ не возникнет. Ведь именно от правильно выдержанной консистенции зависит укрывистость, оттенок и, что немаловажно, расход краски.

Перед тем как определиться с выбором разбавителя, в обязательном порядке ознакомьтесь с инструкцией, которая приведена на банке с приобретенным лакокрасочным покрытием.

Остались вопросы по поводу прочитанного? Исчерпывающие ответы можно будет найти, посмотрев видео в этой статье.

Понравилась статья? Подписывайтесь на наш канал Яндекс. Дзен Добавить в избранное

Версия для печати

Дзен Добавить в избранное

Версия для печатиКак разводить краску для покраски авто

Проведение покрасочных работ предполагает не только заготовку краски и лака, но и приготовление правильного состава для этой процедуры.

От физических свойств покрасочного материала зависит результат в целом.

Если работы будут вестись с применением краскопульта, то состав должен быть жидким, так удастся избежать подтеков. А вот держа в руках кисточки, вам стоит использовать вязкую краску.

Как правило, все производители указывают, как следует разводить их товар, вот только порой инструкция может быть прекрасным рекламный мероприятием, которое продвигает сопутствующий товар той же марки, а он может обойтись не дешево.

Чтобы минимизировать расходы, получить качественные компоненты для покраски машины следует знать критерии выбора краски, растворителя, их условия взаимодействия и многое другое.

При проведении качественных шлифовальных работ кузова на нем все же остаются некоторые трещинки. Чтобы заполнить все микро трещинки, стоит наносить менее густую краску.

В противном случае возможно проявление мелких деформаций на поверхности авто, которая окрашена.

Сильно разбавлять краску тоже не стоит, ведь это чревато появлением шагрени, при этом поверхность будет долго и хуже сохнуть, и кто знает, что за это время может возникнуть.

Данный результат напрямую зависит от краски, но не меньшую роль в результате играет лак, он отвечает за глянец и прочность покрытия, которое ранее было нанесено.

Но все равно растворитель добавляется в краску, чтобы она легче ложилась на поверхность, вопрос остается только в пропорции, которая зависит от все условий, где осуществляется покраска, учета технологий, объемов и многих других моментов.

От качества нанесенного покрытия зависит защита кузова от коррозии и прочих физических повреждений.

Растворители подразделяются в зависимости от температуры и сроков, за которые высохнет краска, но первым делом необходимо определиться с краской, как же ее выбрать?

Выбираем краску для покраски авто

В зависимости от концентрации компонентов все эмали подразделяются на: высоконаполненные, наполненные до середины, низконаполненные.

В первом случаи такая краска отмечается аббревиатурой VHS, а вот низконаполненные, фиксируются, как LS.

«Наполненность» — свойство, которое отвечает за вязкость и летучесть материала. Зная этот критерий, вы можете определить, сколько же растворителя и других компонентов добавлено в состав краски, чтобы она не засохла.

Перед нанесением краски всегда следует изучить инструкцию к ней.

Сколько потребуется краски, чтобы полностью оформить ею авто? Этот вопрос интересует не только новичков в этом деле, но и более опытных автолюбителей, которые уже успели столкнуться с этим вопросом.

К решению этого вопроса необходимо подходить индивидуально. На количество израсходованной краски влияет и выбранный ранее растворитель.

Они же бывают полярными и неполярными. Чтобы избежать возможных проблем с совместимостью, многие специалисты рекомендуют использовать товар одного производителя, ведь только так можно избежать всевозможных дефектов.

Краска из полярных компонентов мешается с таким же растворителем, где имеются вещества гидроксильной группы — кетоны, спирты и т.д. к неполярным относят другие вещества, например, уайтспирит, керосин.

Пробовать произвести замену категорически запрещено. Для того, чтобы изменить вязкость консистенции можно использовать специальный прибор вискозиметр.

Такой прибор обойдется не так дорого, как вы думаете, но его роль незаменима. Отверстия этой емкости калибровано.

При работе можно использовать вискозиметры разных объемов и диаметров. Сколько секунд материал будет вытекать из этого прибора, таковы и показатели его вязкости.

Чтобы получить максимально точные данные, все работы с прибором должны проходить в определенном температурном режиме.

Чтобы правильно определиться с типом состава, следует понимать растворитель какого вида зафиксирован в инструкции к краске.

Например, если в составе есть ацетон, то он контактирует только с полярными составами. Универсальными растворителями многие считают ксилол и бензол, они не так привязаны к составляющим компонентам краски.

Универсальными растворителями многие считают ксилол и бензол, они не так привязаны к составляющим компонентам краски.

Лакокрасочные составы имеют свои номера, что позволяет не запутаться в представленных вариантах:

- №646 – весьма агрессивный растворитель, который разбавляет краску и может внести в ее состав реальные изменения.

- №647 – тоже весьма агрессивный состав, разбавляет нитроэмаль и нитролак, требует повышенной безопасности;

- №650 – более мягкое действие, используется с многими лакокрасочными изделиями;

- Р-4 — для краски, где в составе имеются хлорированные полимеры.

Как разбавить краску для краскопульта

Скорость растекания и высыхания краски зависит от показателей внешней температуры. Чтобы защитить и избежать плохого результата производители стараются перестраховаться и рекомендует каждый разбавитель применять при определенной температуре.

Автоэмали предоставляются в жидком виде, и при ее открытии это не значит, что она готова к нанесению, необходимо знать пропорции, которые позволят краске лечь легко и равномерно на поверхность из металла.

Добавляя растворитель, берите в учет состав краски, ведь в ней уже может содержатся определенное его количество.

Не стоит заниматься самостоятельными замера и добавлять растворитель на глаз.

Поэтому для покраски автомобиля идеален растворитель, который:

- Используется при низких температурах, краска быстро высыхает, поэтому потеки не успевают даже появиться.

- Если температура окружающей среды в пределах 25С следует обратить внимание на растворитель со средней скоростью испарения.

- Если же температура выше 25С, то подойдет растворитель со свойствами медленного испарения. Когда краска начнет растекаться по поверхности, владелец авто получит прочную защиту кузова.

Если выбранный вами цвет – это «перламутр» или «металлик», то медленного растворителя ничего лучше не придумаешь.

Только так можно добиться однотонной окраски и отсутствия остальных дефектов.

Краска готова и остается только ее профильтровать, самый обычный способ – использовать для этого обычный капроновый чулок, только после этой процедуры можно провести работы по окрашиванию поверхности.

Сколько краски нужно для покраски автомобиля

Покраска предполагает определенное количество использование материалов, расход зависит от ряда причин:

- Какая поверхность покрывается, ее размеры;

- Из-за марки краски покрытие растекается по-разному.

- Чтобы добиться желательного цвета, порой краску необходимо наносить несколько раз.

- Важно знать какая использовала грунтовка, ее цвет и качества.

- Краскопульт и его главнее свойства важны при окрашивании кузова.

Рекомендуем прочитать по покрасочную камеру, какой она должна быть и компрессор для краскопульта.

Правильно разведенная краска не так расходуется, что позволяет и сэкономить и добиться качественной покраски.

Не менее полезным приборов в работе окажется вискозиметр, но если его нет под рукой, достаточно применить обычную линейку.

Развести краску с растворителем на глаз могут только опытные мастера, а вот для новичков необходима настоящая инструкция.

Двухкомпонентная эмаль предполагает такую пропорцию: 100 мл отвердителя плюс 500 мл растворителя смешивается с литром краски.

Чтобы не напутать с пропорцией, лучше всего использовать мерную линейку или даже стакан. Не менее важная задача – это добиться необходимой вязкости.

Если нет под рукой прибора для замера этого показателя – вискозиметра, тогда можно использовать народный метод: если краска не льется, а капает, значит с вязкостью все в норме.

Текучесть краски – это фактор важный и при использовании краскопульта, в этом случае для прибора с мелким диаметром сопл необходим жидкий состав, а вот если работы ведутся валиком, то густота здесь важна.

Перед тем как приступить к покраске, разбавленное вещество лучше всего проверить на покрытии, которое не жалко использовать.

Чтобы убедиться с правильности разведенного материала много вещества не надо, необходимо пару раз по орудовать кисточкой или прибором.

Не стоит забывать, что текучесть напрямую зависит от температуры, выходит, что чем теплее, тем больше вязкость.

Долго держать краску в емкости не стоит, со временем она будет застывать, поэтому для полноценных работ может понадобиться разведении новой пропорции раствора.

Процесс покраски кузова автомобиля – это достаточно сложный технологический процесс со строгими требованиями к качеству применяемых материалов. И прежде чем начать покрасочные работы, необходимо разбавить красящий состав до необходимой консистенции и вязкости – без этого получить качественный результат очень и очень трудно. Давайте посмотрим, как и чем развести краску для покраски автомобиля .

Зачем разводить краску?

Когда подготовительные работы по кузову окончены, на поверхности все равно остаются микротрещины, не видимые глазом. Разбавлять краску необходимо для того, чтобы она смогла заполнить все трещины и микрополости. Процесс разведения позволяет снизить вязкость состава и густоту. За счет разведения краситель лучше ложится на поверхность тонким и равномерным слоем.

Также от физических свойств того или иного красящего состава зависит и специфика работ. Если в качестве основного рабочего инструмента будет использоваться краскопульт, то разводить краску для покраски автомобиля нужно до жидкого состояния. Так красящий материал будет лучше проходить через форсунку распылителя. При работе кистью вязкость краски должна быть ниже.

Также состав должен быстро высыхать, чтобы на кузове не появилось подтеков и других дефектов. Чтобы минимизировать затраты на покупку необходимых материалов и при этом не потерять качество покраски, нужно знать, как правильно развести краску, в зависимости от ее состава.

Состав автокрасок

Все автомобильные краски и эмали имеют в своем составе три базовых компонента:

- пигмент – порошковое вещество, которое придает краске необходимый цвет;

- связующая основа – она удерживает пигмент и обеспечивает адгезию материала с поверхностью;

- растворитель – при помощи него составу придают необходимую консистенцию.

Различные типы красителей имеют разные физические характеристики – эластичность, плотность, степень наполненности, твердость слоя после высыхания.

Виды растворителей

Любая автомобильная эмаль продается в виде жидкости, однако это не значит, что ее сразу же можно применять. Производитель уже добавил в краску растворитель, но ровно столько, чтобы состав не засыхал. Чтобы получить равномерное покрытие, следует разбавить материал дополнительно. Такое покрытие защитит кузов от повреждений и коррозии.

Перед тем как смешивать краску с растворителем, нужно помнить, что производитель уже добавил определенное его количество. В зависимости от этого красящие составы делятся на:

- высоконаполненные;

- средненаполненные;

- низконаполлненные.

Наполненность – это свойство, определяющее летучесть и вязкость эмали, оно помогает понять, сколько растворителя можно еще добавить.

По скорости испарения

Растворители так же, как и краски, бывают разными, рассмотрим основные их виды. В зависимости от скорости испарения, выделяют следующие составы:

- Медленные – их используют для работ в летний период времени или при высоких температурах.

- Быстрые – компоненты в составе ускоряют процесс высыхания и дают возможность работать с материалом даже зимой.

- Универсальные – допускаются к применению при средних температурных режимах.

По физико-химическим показателям

В зависимости от физических и химических характеристик выделяют две группы растворителей:

- Полярные – спирт, кетоны, вещества с молекулами гидроксильной группы. Эти материалы подходят для работы с акриловыми красками.

- Неполярные – уайт-спирит, керосин, комплекс составов на базе углеводородов.

Для того чтобы точно определить, чем разбавить ту или иную краску, следует узнать, какой растворитель использовал производитель. Подбирают полярный к полярному или неполярный к неполярному.

Подбирают полярный к полярному или неполярный к неполярному.

Как правильно разводить краску

Данные о том, сколько растворителя нужно добавить до нужной консистенции, производитель указывает на упаковке. К примеру, в случае применения акрила, в составе которого уже имеется определенная доля активатора, растворители добавляют в минимальном объеме – пропорция составляет 10-15% от общего количества краски.

Как развести краску, если это двухкомпонентный состав? Многие используют следующие пропорции – на 1 л краски применяют 0,5 л растворителя и 150 мл отвердителя. Насколько правильно будет соблюдена пропорция, настолько качественным будет результат.

Чтобы краска была подготовлена правильно, специалисты рекомендуют применять мерную линейку или колбу. Это нужно для того, чтобы пропорции красящего состава, отвердителя и растворителя полностью соответствовали тем, которые рекомендовал производитель.

Также следует получить правильную вязкость разбавленной смеси – ее определяют при помощи вискозиметра. Можно определить вязкость и на глаз – жидкость должна капать, а не течь струей.

Также вязкость варьируют по тому, как и чем будет производится окрашивание. Так, для краскопультов с небольшим соплом необходимо, чтобы красящий состав был жидким, а для работы кистью или валиком можно сделать краситель более густым.

Специалисты рекомендуют, чтобы тара для смешивания имела строго цилиндрическую форму. Только так можно равномерно смешать все компоненты и правильно отмерить количество. Лучше всего подходит мерная посуда – пластиковая банка с крышкой. На ней есть разметка, которая позволяет смешивать компоненты в разных пропорциях. В посуду наливается основа до необходимого деления, а затем туда добавляют отвердитель или растворитель. Мерной линейкой компоненты удобно перемешиваются – краска разведена.

Часто мерная линейка продается вместе с краской, а на банках именитых брендов всегда есть пропорции по этим линейкам.

На видео: как просто развести краску.

В двухкомпонентный состав добавляют 50% отвердителей и до 20% растворителя. Степень разведения базовой эмали может колебаться от 50% до 80%. Как разбавить краску точно, лучше все-таки смотреть в инструкции.

Разведение краски металлик

От традиционных краски «металлик» отличаются наличием алюминиевой пудры в составе. Это автоэмали, которые состоят из связующего вещества, пигмента, растворителя, а также мелких частиц металла. Краску следует наносить тонким и равномерным слоем – для этого она должна быть жидкой. Давайте посмотрим, как разводить краску «металлик».

Наиболее часто используют следующую пропорцию растворителей и красящих составов – 1:1. Но это зависит от способа нанесения последних. Первым делом поверхность окрашивают сухим слоем – для этого следует подготовить 2 части красителя и 1 часть растворителя. Затем наносят второй толстый слой в основном соотношения 1 к 1. После высыхания наносят еще один такой же слой, но более тонкий.

Чтобы качественно покрасить автомобиль, нужно правильно выбрать краситель и цвет. Красок много – на любой вкус, а как их разводить правильно, мы уже знаем. Поэтому качественный результат гарантирован.

Дополнительные рекомендации (2 видео)

Покраска автомобиля металликом (базой и лаком) своими руками в гараже

Покраска автомобиля в гаражных условиях, да ещё и своими руками несомненно сложный процесс отягощенный малым пространством гаража, отсутствием нормальной вытяжки и т.д. Давайте рассмотрим, как покрасить автомобиль базой и лаком чтобы получить вполне достойный результат на выходе.

Естественно, данное произведение не стоит рассматривать как шедевр в малярном деле или как истину в последней инстанции. Я не претендую на последнее слово в малярных технологиях и наверняка найдутся люди съевшие не одну «собаку» на данной технологии покраски автомобиля в гараже. Но, постоянное наступание на грабли в данном деле, в итоге набило шишку, называемую опытом. Но, так как грабли были выше пояса (Слава Богу!), поэтому, шишка получилась в районе мозгов .

Но, постоянное наступание на грабли в данном деле, в итоге набило шишку, называемую опытом. Но, так как грабли были выше пояса (Слава Богу!), поэтому, шишка получилась в районе мозгов .

Автомобили мы готовим и красим в боевых условиях или приближенным к ним, т.е. в гаражных. Поэтому, жарой или холодом нас не испугаешь, отсутствие вытяжки нас приводит в состояние эйфории!

Результаты, достигаемые нами, даже при покраске близкой к нолю градусов по Цельсию, порой превосходят результаты покраски в идеальных условиях покрасочной камеры, с её приточно-отточной вентиляцией фильтрами и сушилками.

Я ни в коем случае не умаляю достоинства покрасочных камер, это то, к чему нужно стремиться, но, к сожалению, тут встает финансовый вопрос, а потом, иногда человеку просто нужно сделать разовую работу, например, покрасить пару зеркал или бампер. Поэтому, думаю, данная статья будет вам в чём-то полезной, особенно если вы работаете в тех же условиях — гаражных, т.е. в боевых.

Предположим, что все элементы, предназначенные под покраску, у нас уже готовы (т.е. загрунтованы, отшлифованы и обезжирены). Помещение, в нашем случае гараж, подготовлено к безпылевой покраске.

Некоторые полезные правила:

Если мы красимся простым металликом, то грунт должен быть того же оттенка, что и база (т.е. под светлый металлик – грунт белый, под тёмный – чёрный грунт, далее, оттенки серого можно подбирать путём смешивания белого и чёрного грунта одной марки).

Если мы красимся ПЕРЛАМУТРОМ, то под базу кладется специальный пигмент, который должен соответствовать заводским установкам (ну эти тонкости должен вам будет объяснить специалист по колеровке, у которого вы будете заказывать краску, у него же, этот пигмент и купите).

Если всё вышесказанное не вызывает вопросов …

Тогда – приступаем к покраске!

Для примера, возьмём для покрасочных работ капот автомобиля.

Первое, что мы должны сделать – это развести пигмент (базу) с прилагаемым растворителем.

Кстати, тут и первое замечание: когда колеровщик будет вас спрашивать – добавить вам в базу растворитель или дать отдельно? Категорически отказывайтесь от смешивания (конечно, дать отдельно!), далее объясняю почему. Размешиваем очень тщательно, ну как чистим зубы. Время не экономим!

Размешиваем очень тщательно, ну как чистим зубы. Время не экономим!

Например:

База мешается с растворителем 1:1. Вы купили у колориста 200 гр. базы и вам дали к ней 200 гр. растворителя.

В идеальных условиях, напомню это покрасочная камера, всё бы так и было! Смешали 1:1, и золотой ключик у вас в кармане! Но, в наших боевых условиях не тут-то было.

Наносим пигмент (базу)

Прикидываем, что будем наносить три слоя пигмента (базы).