Технология порошкового окрашивания | Порошковая покраска металла

Подробнее о каждом этапе:

Порошковое покрытие представляет собой слой полимерных порошков, которые сперва напыляют на поверхность изделия, а затем подвергают полимеризации при определенной температуре в специальной печи (печи полимеризации).

Базовая технология порошковой окраски металла состоит из трех основных этапов:

- Подготовка поверхности к покраске (включает удаление загрязнений и окислов, обезжиривание и фосфатирование для повышения адгезии и защиты изделия от коррозии).

- Нанесение слоя порошковой краски на окрашиваемую поверхность в камере напыления.

- Оплавление и полимеризация порошкового покрытия в печи полимеризации. Формирование пленки покрытия. Охлаждение и отвержение краски.

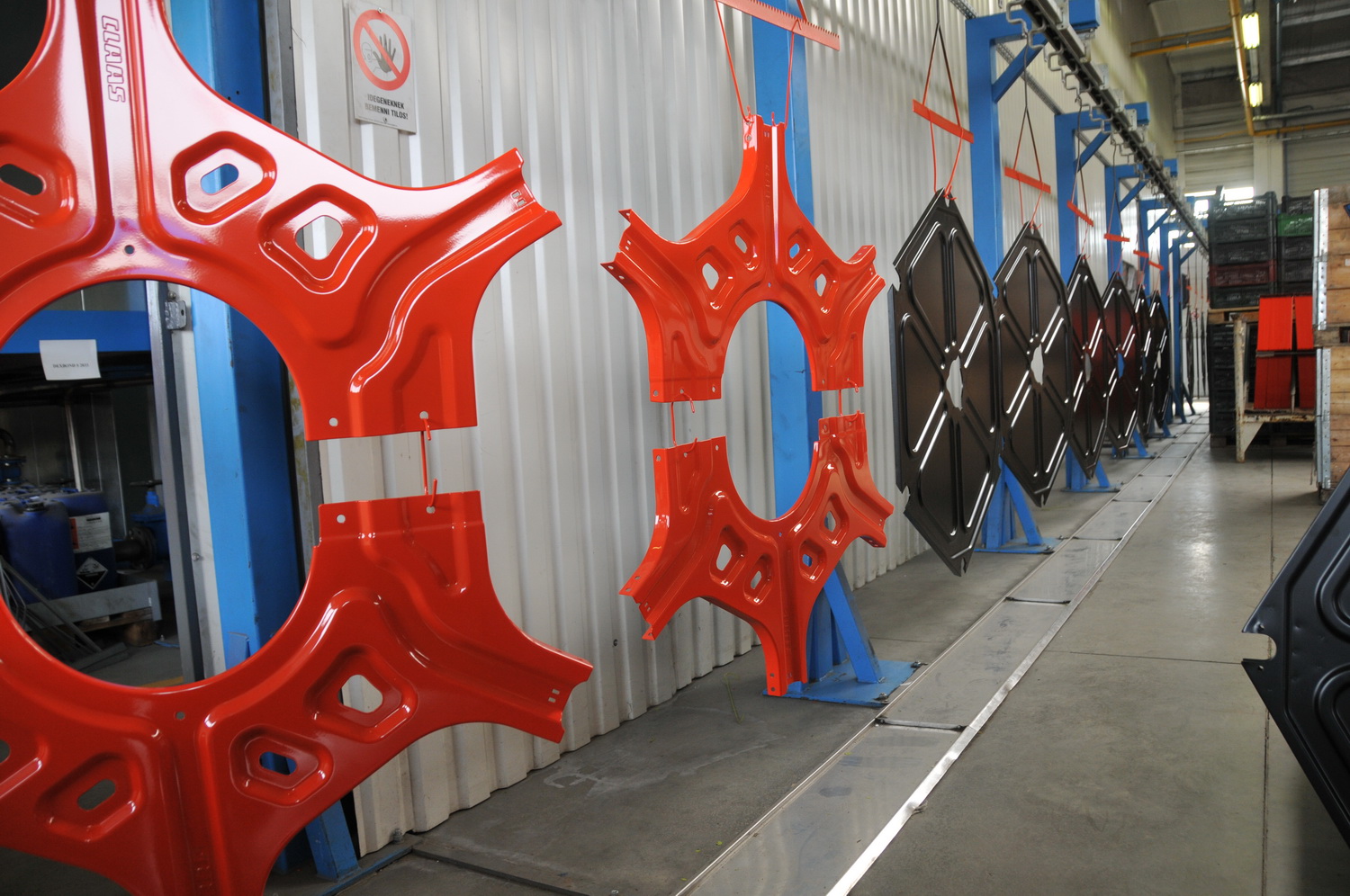

При больших объемах производства или обработке крупногабаритных деталей используется транспортная система. С ее помощью окрашенные изделия легко перемещаются от станции к станции.

Вначале процесса порошковой окраски производится загрузка частей на конвейерную ленту. При предварительной обработке поверхности перед окрашиванием детали попадают в пятиступенчатый очиститель, где подвергаются обработке очистителем, споласкиванию чистой водой, фосфатированию и антикоррозийной обработке.

После этого детали подвергаются сушке. Для этого они прогоняются через специальную печь для просушки с целью предотвращения попадания на них влаги, после чего они охлаждаются.

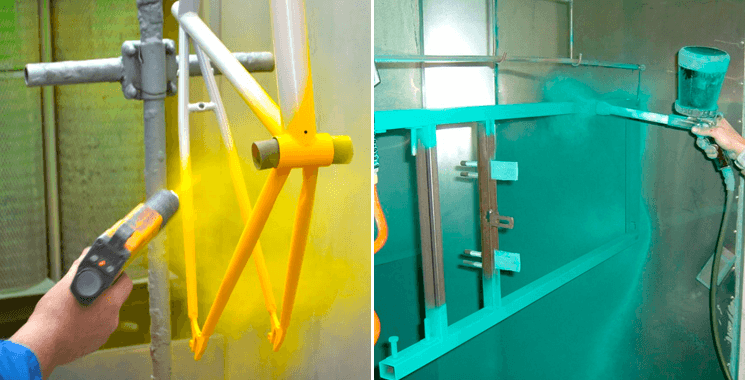

На следующем этапе детали помещаются в камеру окрашивания или напыления, где порошковая краска вручную распыляется на деталь с помощью электростатического распылителя под действием сжатого воздуха. В распылителе частицы краски приобретают электрический заряд. Под действием электростатических сил частицы порошка притягиваются к поверхности и располагаются на ней равномерными слоями.

Под действием электростатических сил частицы порошка притягиваются к поверхности и располагаются на ней равномерными слоями.

После этого детали с нанесенной порошковой краской помещаются в печь или камеру полимеризации приблизительно на 10 минут для непосредственного окрашивания детали. Температура в печи достигает 150-220 градусов. Здесь частицы порошка оплавляются и закрепляются на окрашиваемой поверхности. Этот процесс также называют формированием поверхности. После образования пленки покрытия детали охлаждаются и снимаются с конвейера.

Порошковая покраска — что это такое?

Порошковая покраска — один из самых удобных, экономичных и быстрых способов окрашивания, защиты целых конструкций от негативного воздействий окружающей среды, а также возможность декорирования отдельных деталей металлических изделий.

Лакокрасочные материалы данного типа появились менее полувека назад, но уже стали очень популярными и в бытовых, и в производственных масштабах.

Преимущества порошковой покраски:

- Экономичность и безотходность при работе.

- Краска экологически безопасна и не содержит вредных для человека веществ.

- Долговечность покрытия.

- Уникальные декоративные свойства: огромное разнообразие цветов, возможность создания матового, глянцевого, структурированного или полуматового покрытия.

- Отсутствие запаха во время работы.

- Необходимость нанесения только одного слоя на поверхности изделия.

- Хорошее сцепление с окрашиваемой поверхностью.

Технология порошковой покраски металла.

В случае необходимости нанесения порошковой краски на небольшую поверхность, в домашних условиях, можно воспользоваться специальным ручным пистолетом. Такое приспособление поможет быстро и эффективно самостоятельно справиться с поставленной задачей. При необходимости окрашивания больших по площади и объему металлических изделий, в промышленных условиях, используют специальное оборудование.

Перед покраской металла необходимо произвести тщательную очистку его поверхности от грязи и пыли, и только после этого возможно нанесение порошковой краски в специально предназначенном для этого оборудовании.

Покраска в специальной камере — один из наиболее экономичных по времени и безопасных способов нанесения порошковой краски. Изолированность всего процесса препятствует проникновению в воздух микрочастиц порошка, а его автоматизированность позволяет экономить затрачиваемое на работу время.

Аппарат порошковой покраски имеет два основных отделения:

- Окрасочная камера. Здесь происходит процесс непосредственного нанесения краски на объект.

- Печь полимеризации. Предназначена для осуществления наплавки нанесенного в окрасочной камере слоя краски на поверхность окрашиваемого предмета под воздействием высоких температур.

Порошковая покраска изделий.

Порошковая покраска позволяет быстро и качественно окрашивать:

- Ровные, плоские поверхности.

- Дверные и оконные профили.

- Решетчатые изделия.

- Сетчатые поверхности.

- Объемные объекты.

- Малогабаритные предметы и фурнитуру.

- Любые металлические конструкции.

Порошковая покраска металлоконструкций обретает большую популярность в последнее время благодаря следующим преимуществам:

- Порошковая покраска металлических изделий повышает срок службы конструкции, так как является ударопрочным и твердым покрытием.

- Обладает высокой стойкостью к химическим воздействиям.

- Препятствует возникновению коррозий.

- Устойчива к негативным воздействиям окружающей среды.

- Эстетичный внешний вид конструкций достигается быстро и экономично.

Использование порошковой краски — это быстрый, экономичный способ придать любому изделию эстетичный внешний вид без особых усилий.

Порошковая покраска — это также уникальный способ декорирования любых поверхностей, и прекрасная возможность для реализации дизайнерских задумок любой сложности.

Возврат к списку

Порошковая краска — виды и характеристики сухой краски-порошка

Порошковая краска представляет собой новейшее поколение красящих составов. Обладая множеством достоинств и выгодных отличий, как в технологических особенностях применения, так и в конечном результате, она стала альтернативной заменой большинству лакокрасочных средств и покрытий. За короткое время она завоевала многие сферы, от промышленности и строительства, до интерьерного дизайна помещений.

К преимуществам порошковой краски уверенно можно отнести:

- универсальность – она применяется практически везде, от автомобилестроения и фасадных работ, до декорирования бытовой техники, мебели и дизайнерских украшений;

- простота технологии – краска сразу готова к использованию без предварительной подготовки, а процедура окрашивания не занимает много времени;

- экономичность – процесс окрашивания можно назвать безотходным, ведь осыпавшиеся частицы порошка пригодны к повторному использованию;

- безопасность – составы абсолютно нетоксичны и не наносят вреда окружающей среде;

- качество окрашивания – ложится ровным слоем, не образует пузырей, не слоится и не течет, формируя покрытие небольшой толщины;

- высокая адгезия – надежно сцепляется со всеми типами поверхности, включая металлы;

- эстетичность – широкий выбор оттенков, текстур и форматов.

По своему составу порошковая краска представляет собой смесь сухих полимеров, не требующих специальной подготовки и применения растворителей. Принцип покраски состоит в нанесении сухой красящей смеси на поверхность с дальнейшей полимеризацией. Благодаря такой технике краска наносится в один слой, образуя прочное покрытие, обладающее высокими защитными и эксплуатационными свойствами.

Структура порошковой краски

Состав и структурные компоненты порошковой краски – это смесь твердых полимерных частиц и красящих пигментов, для которой активной средой является не жидкий растворитель, а воздушный поток. И хотя химические компоненты порошковых составов похожи на состав жидких лакокрасочных средств, на практике их эксплуатационные свойства и характеристики различаются.

Ключевым моментом является отсутствие жидкой фракции, чем обусловлены:

- снижение требований к хранению и перевозке порошковой краски;

- увеличение срока пригодности;

- отсутствие вредных испарений;

- отсутствие горючих веществ и опасности возгорания.

Основой порошковых красок служат полимеры, обеспечивающие адгезию с поверхностью и плавление порошкового покрытия. Кроме основы, в состав смеси входят:

- наполнители в виде металлических оксидов, например, титановых и алюминиевых;

- пигменты, отвечающие за цветовые характеристики краски;

- пленкообразователи на смоляной основе;

- отвердители для эпоксидки;

- эфиры акриловых смол.

Все составляющие порошковых красок имеют сухую дробную консистенцию, которая отличается сыпучестью и длительным сроком пригодности. Пигмент и наполняющие вещества составляют около 50% от общего состава. В зависимости от типа и характеристик пигмента, краски могут различаться по цвету и текстуре покрытия, степени электризации и адгезионным показателям.

Пигменты, используемые для порошковых составов, полностью идентичны тем, которые используют для традиционных акриловых красок. Их количество и соотношение в композиции определяется типом краски, ее предназначением и итоговым цветом. Цвет отличается не только гаммой, но и глубиной оттенка, наличием или отсутствием металлического блеска, а также текстурой покрытия.

Цвет отличается не только гаммой, но и глубиной оттенка, наличием или отсутствием металлического блеска, а также текстурой покрытия.

Свойства порошковой краски

Основными отличиями и достоинствами, которыми обладает порошковая краска, являются ее структура и способ применения. Технология использования порошка заключается в сухом нанесении с последующей термической обработкой окрашенного изделия, в результате которой получают однородное покрытие, обладающее прочностью и устойчивостью.

Весь ассортимент порошковых красок можно разделить на категории по цветовым характеристикам и по химической основе. По цветовой пигментации различают:

- с содержанием пигмента – более плотные виды порошковой краски, выпускаемые в широком спектре оттенков и текстур, при нанесении образуют прочный слой красящего вещества, применяются для окрашивания различных изделий и материалов;

- без содержания пигмента – бесцветные порошковые структуры, образующие при полимеризации прозрачный лаковый слой, используются для лакирования окрашенных и неокрашенных поверхностей, например, придания блеска мебели или формирования защитного покрытия на токопроводящих металлах.

По химическому составу порошковую краску классифицируют на два основных типа:

- термопластичные – созданные одними из первых, представляют собой красящие составы, которые плавятся, меняя состояние полимеров, но оставаясь неизменными по химическому составу;

- термореактивные – пленкообразующие вещества, входящие в порошковую краску, при плавлении не только изменяются физически, но и вступают в реакцию, образуя новый химический продукт.

Термопластичный порошок подходит для использования в наружных и внутренних работах, покрытие обладает высокими эстетическими характеристиками и устойчивостью к влажности, атмосферному и химическому воздействию, но неустойчиво к термической нагрузке. Термореактивные краски легко переносят перепады температур, механические и атмосферные нагрузки, а также не поддаются химическим воздействиям.

Характеристики порошковой краски

Характеристики, присущие порошковой краске, принципиально отличаются от свойств и показателей привычных жидких красящих составов. Так как средой растворения для порошковой краски является воздух, а не жидкий растворитель, то основными ее качествами выступают:

Так как средой растворения для порошковой краски является воздух, а не жидкий растворитель, то основными ее качествами выступают:

- сыпучесть – порошок должен легко рассыпаться, не слеживаясь и не образовывая комков;

- однородность – частицы должны быть одной фракции, чтобы получать одинаковую степень электризации и ложиться тонким ровным слоем на окрашиваемую поверхность;

- стабильность – относительно как физических свойств, так и химического состояния смеси;

- фракция частиц – для нанесения тонкого и однородного слоя частицы краски не должны превышать размера 330 микрон, а оптимальным будет интервал от 50 до 100 микрон.

Еще одним немаловажным показателем является впитываемость. Качественная краска должна противостоять насыщению влагой, оставаясь сухой и сыпучей. Также отличительной особенностью, выделяющей порошковую краску среди разнообразных видов красителей, является технология окраски.

Традиционные способы нанесения, как использование кистей, валиков, а также погружение или обливание красящим составом, для порошковых смесей неприменимы. Порошковая краска наносится методом аэрозольного напыления, а также нанесения струей с помощью специального оборудования, сообщающего частицам красящей смеси электростатический заряд.

Порошковая краска наносится методом аэрозольного напыления, а также нанесения струей с помощью специального оборудования, сообщающего частицам красящей смеси электростатический заряд.

Нанесенная такими способами краска образует один тонкий и плотный слой, которого хватает для создания полноценного покрытия, не уступающего привычной жидкой окраске. При полимеризации расплавленные частицы формируют устойчивую пленку, выполняющую как эстетические, так и защитные функции. Та часть порошковой смеси, которая не адгезировала, а осыпалась с поверхности, пригодна для повторного использования.

Виды и полимеры, применяемые в порошковых красках

Кроме двух основных категорий, характеризующих способ пленкообразования, существует множество видов порошковой краски по типу химической основы и предназначения. По видам пленкообразующих веществ краски бывают:

- эпоксидные – на смоляной основе, отличаются высокой степенью прочности, устойчивостью к растворению, хорошей сцепкой с поверхностью, но склонны желтеть при высоких температурах;

- полиэфирные – обладают прекрасными эстетическими свойствами, сохраняют чистоту цвета, демонстрируют стойкость к атмосферным и механическим воздействиям, но чувствительны к химическим растворителям;

- поливинилхлоридные – оптимальные краски для дизайнерского и интерьерного применения в наружных и внутренних работах, обладают хорошей стойкостью и разнообразием цветовой и текстурной палитры;

- полиэтиленовые – отличаются термоустойчивостью, хорошо переносят механические нагрузки и обладают влагоотталкивающими свойствами, идеально подходят для покраски трубопроводных коммуникаций;

- полиамидные – декоративная категория для оформления интерьера внутри и снаружи зданий.

По назначению и степени стойкости также выделяют такие категории, как атмосфероустойчивые, антикоррозийные, цинковые, электроизолирующие и химически устойчивые виды красок. При их помощи окрашивают детали механизмов и оборудования, опоры и металлоконструкции для наружного монтажа, а также магистральные трубопроводы, в том числе и подводные.

Кроме того, порошковая краска выпускается в отдельных категориях для специального применения, как фасадная, текстурная, многоцветная и с металлическим блеском. При помощи этих красок можно создавать различные композиции, имитировать материалы и воплощать любые дизайнерские идеи. Номер цвета, степень блеска и индивидуальные свойства краски указываются производителем.

Применение порошковой краски

Техника применения порошковых смесей кардинально отличается от использования привычных красящих составов. В целом, процесс нанесения краски проще, экономичнее и занимает меньше времени, а достигаемый результат качественнее. Для порошковой покраски существует несколько способов, каждый из которых подбирают в зависимости от типа окрашиваемого изделия и материала.

Для порошковой покраски существует несколько способов, каждый из которых подбирают в зависимости от типа окрашиваемого изделия и материала.

Промышленное окрашивание предполагает использование покрасочных камер. Там частицы краски получают электростатический заряд и притягиваются к изделию, покрывая его даже в труднодоступных участках. Притяжение позволяет порошковой краске проникнуть в каждую щель и изгиб, формируя однородный слой. После нанесения краски изделия отправляются в термокамеру для полимеризации.

Металлические детали окрашивают с помощью трибостатики – метода, позволяющего наэлектризовать частицы краски без использования источника питания. Частицы получают заряд статического электричества в процессе трения, поэтому исключен электрический контакт металла и оборудования с последующим искрением и возгоранием. В обоих вариантах осыпавшиеся излишки порошковой смеси можно собрать и использовать повторно.

Порошковая покраска металла в Москве — Авиаматика

СНЯТИЕ КРАСКИ

Качественно и не повреждая поверхность снимаем краску любого типа

В отличие от традиционной пескоструйной обработки поверхность со старой краской мы располагаем высокоэффективными смывками, используемыми в авиационной промышленности. .

.

Такой способ удаления краски особенно эффективен, когда нет следов коррозии на изделии, но краску по тем или иным причинам нужно удалить.

ПОРОШКОВАЯ ПОКРАСКА

Уникальная прочность и долговечность покрытия за счёт наших технологий.

Сами термины покраска или окраска применительно к порошковой технологии не совсем корректны. По сути — это нанесение цветного полимерного слоя, надёжно обволакивающего изделие, особенно хорошо защищающего острые кромки, что недостижимо при использовании жидких красок.

ПОРОШКОВАЯ ПОКРАСКА МЕТАЛЛА

Не поддается коррозии, увеличение жизни изделия

Существенно бо́льшая стойкость к коррозии, чем при жидкостном окрашивании. Эстетическая привлекательность порошкового покрытия на металле достигается за счёт того, что поверхность становится «тёплой» на ощупь.

Эстетическая привлекательность порошкового покрытия на металле достигается за счёт того, что поверхность становится «тёплой» на ощупь.

ПЕСКОСТРУЙНАЯ ОБРАБОТКА

Технология, позволяющая убрать с поверхности окалину, окисление и сделать ее матовой.

Использование пескоструйных технологий со скоростью истечения струи близкой к скорости звука в сочетании с разнообразными абразивными материалами — от кварцевого песка до корунда — позволяет получить требуемое качество поверхности.

ХИМИЧЕСКАЯ ОЧИСТКА

Специальные растворы помогают без механического воздействия вернуть первозданный вид.

Прочность сцепления порошковой краски с металлами сильно зависит от качества очистки поверхности. Использование протирки изделия растворителем не всегда даёт хороший результат.

Использование протирки изделия растворителем не всегда даёт хороший результат.

Мы располагаем возможностью очищать металлические изделия в специальных растворах с подогревом, на базе широкой кооперации с предприятиями авиационно-технологического профиля. Это обеспечивает значительное увеличение срока службы покрытия.

БОЛЕЕ 100 КЛИЕНТОВ

Мы даже красили логотип метрополитена!

БОЛЕЕ 100 ДОВОЛЬНЫХ КЛИЕНТОВ!

Мы производим порошковую покраску сложных деталей и оборудования, автомобильных дисков, велосипедных рам и мотоциклов,

покраску радиаторов отопления и металлических труб различного назначения,

порошковую окраску алюминиевого профиля, деталей и изделий любой сложности

в камере с габаритными размерами:

Что такое порошковая краска: виды, достоинства, технология

В 21 веке знать, что такое порошковая краска, стоит любому современному человеку, ведь по популярности она обошла традиционные жидкости для окрашивания покрытий из металла и других материалов. Уже доказано, что изделие, получившее защитный слой именно по этой технологии, получит дополнительные качественные и декоративные свойства.

Уже доказано, что изделие, получившее защитный слой именно по этой технологии, получит дополнительные качественные и декоративные свойства.

Причем допускается применять эту разновидность материала как в бытовых нуждах (порошковая краска в баллончиках), так и в промышленных отраслях. И для удобства в работе производители с каждых годом улучшают оборудование, чтобы даже в домашних условиях проще было обработать любые поверхности.

Знакомимся с теорией

Краска порошковая – это твердая дисперсная композиция. Создана в качестве альтернативы лакокрасочным материалам. Применяется на всех деталях и поверхностях, пригодных для термической обработки.

Отличительные черты:

- сыпучесть;

- дисперсионный состав;

- гигроскопичность;

- насыпная плотность;

- способность к псевдоожижению.

Изучаем состав

Основа для такого защитного материала:

- Пленкообразующая смола.

- Отвердитель.

- Пигмент.

- Наполнитель.

- Целевая добавка.

Возможные типы

Если точнее, то группы. Всего их две:

- Термопластичная. Производится на базе пленкообразователя, обладающего термопластичностью. Термическая обработка выполняется без химического изменения благодаря тому, что частицы краски сплавляются между собой и затем этот расплав охлаждается. Результат – это пленка, которую можно растворить.

- Термореактивная. Здесь уже идет термореактивный преобразователь. Обрабатываемое покрытие приобретает защитную пленку благодаря сплавлению частиц состава и дальнейшей химической реакции. Эта группа не плавка и не растворима.

Также можно углубиться и в применение конкретных видов или типов на практике. Порошковый состав без химической реакции:

- Порошковая краска на поливинилбутирале применяется в качестве защитной или декоративной. Она электроизоляционная, бензостойкая и абразивостойкая. Используют для обработки промышленных помещений изнутри.

- Полимерная порошковая краска.

При окрашивании образует покрытие, хорошо переносящее моющие бытовые средства. Также подойдет для наружных и внутренних работ.

При окрашивании образует покрытие, хорошо переносящее моющие бытовые средства. Также подойдет для наружных и внутренних работ. - Не менее популярен порошковый состав на полиамиде. В работе такой состав идеален для создания эстетического покрытия. По твердости или прочности нет конкурентов, плюс отличная устойчивость к истиранию и воздействию ацетона. Годится для наружной и внутренней работы.

- Состав с полиэлифином. Это составляющее полиэтилена. Такая краска незаменима в работе с материалами, которые нужно защитить от коррозии. Плюс идеальные электроизоляционные показатели. На деле таким составом можно обработать трубу, проволоку, аккумуляторы, кронштейны, тару и многое другое. Есть и минус – это появление трещин. Да и устойчивость к атмосферным воздействиям оставляют желать лучшего.

И перечислим виды с протекающей химической реакцией:

- Эпоксидная. По механическому воздействию идеальная, прочная. Устойчива к растворителю, имеет адгезивные показатели выше средних.

Но при воздействии прямых солнечных лучей может пожелтеть. Ультрафиолет разрушает лицевой слой, и из-за этого идет мелкая трещина.

Но при воздействии прямых солнечных лучей может пожелтеть. Ультрафиолет разрушает лицевой слой, и из-за этого идет мелкая трещина. - Эпоксидно-полиэфирная краска. Уже эффективнее держатся при воздействии ультрафиолета. Плюс отлично переносят высокую температуру.

- Полиэфирный состав. Это идеальный материал для работы с наружными поверхностями или площадями. При воздействии внешних природных факторов не желтеет, да и верхний слой не разрушается. Большинство же других составов начинают «мелить».

- На основе полиуретана. Гарантированно оставляет устойчивый отблеск. Чаще всего нанесение порошковой краски идет на детали, которые в дальнейшем будут подвергаться трению или износу. Самая стойкая декоративная составляющая именно у этого вида, состав дает эффект сжатого шелка. Также отлично справляется с атмосферными явлениями, обладает устойчивостью к влаге и составам топлива. Не разрушается минеральными маслами или бытовыми растворителями.

Плюсы и минусы

Положительные и отрицательные свойства можно вывести, лишь сравнив порошковую краску с жидкой. И преимущества, а это и есть плюсы, в следующем:

И преимущества, а это и есть плюсы, в следующем:

- Экологическая составляющая. По самому методу нанесения жидкий состав уступает порошковому.

- Экономия. Если краску на валике или кисти особо не сэкономить, то порошковая обработка поверхности – это строгое опыление по площади. И весь осевший остаток можно повторно использовать.

- Физические свойства. Это коррозия, перепады температуры и ударопрочность. Все, что обработано порошковой краской, лучше по этим критериям, если сравнить с жидким лакокрасочным средством.

- Любую рельефную поверхность проще покрасить именно распылением, а не кистью или валиком. Отсюда вывод – порошок удобнее в техническом плане.

- Нет нужды в грунтовке.

- В случае с порошком наносят всегда лишь один слой, что неприемлемо для лака или краски.

- Перекрасить или поменять оттенок проще и легче.

- Нет химических запахов, плюс после высыхания именно порошок дает еще и полимерную пленку, а это очень удобно при транспортировке на производстве.

Из минусов можно отметить:

- Сама технология не позволяет красить пластик или дерево, поскольку нужно добиваться заданных температурных режимов. А это от 150 до 215 градусов Цельсия.

- Оборудование для промышленных цехов стоит дорого. Но это разовое вложение.

- Размерами покрасочной камеры ограничивается рабочий процесс. Не всегда громоздкие детали возможно обработать.

- Выставить тонкий слой тоже трудно, и процесс регулировки отнимает время.

- Если в рабочем помещении низкая температура, то могут быть осложнения в процессе покраски.

Как работают с краской

Сам метод по распылению красок был придуман в 50-е годы прошлого столетия, но популярность завоевал на территории РФ только в 80-х годах.

Суть процесса обработки порошковыми составами – это напыление мельчайших частиц сухого состава. Процедура выполняется при помощи создания электростатики. Процесс электризации происходит за счет трения или внешних источников. Поверхность изделия, на котором планируется покраска порошковой краской, получает противоположный заряд, поэтому получается удачное нанесение сухих частиц краски.

Поверхность изделия, на котором планируется покраска порошковой краской, получает противоположный заряд, поэтому получается удачное нанесение сухих частиц краски.

А технология такая:

- Подготавливают поверхность. Это обычное обезжиривание или чистка от смазочного материала.

- Наносят полимерные красители. В работе используют ручной пульверизационный пистолет.

- Оплавляют (закрепляют) состав за счет нагрева и последующего охлаждения. Как уже было отмечено, сначала порошковый состав нагревают до предела. Некоторые виды краски нужно разогревать и до 250 градусов Цельсия. Для этого создается термопечь. Длительность процесса зависит от вида состава.

Как красить порошковой краской в домашних условиях? Для этого достаточно обычного баллона.

Процесс покраски. Видео

Цветовая гамма

Именно поставщики или производители готовы предоставить до 40 цветов, но в них входит более двухсот оттенков. Для ориентира есть универсальные каталоги RAL, где задан стандарт цвета по номерам.

Для ориентира есть универсальные каталоги RAL, где задан стандарт цвета по номерам.

Причем возможно сочетание более чем трех оттенков, но это только при индивидуальных заказах.

И немного о производстве

Изготовить такой состав возможно и своими силами, однако, лучше доверить это занятие профессиональным химикам. На деле есть несколько способов для производства:

- Сухое смешивание. Это просто и доступно. Любую краску на полимерах делают по такой технологии.

- Сухое диспергирование.

Производство в домашних или промышленных масштабах краски по ГОСТу – это, в первую очередь, точная дозировка каждого компонента. Технически ничего сложного: нужен двушнековый экструдер. Благодаря этой аппаратуре можно создавать краску за счет опять же нагрева и последующего охлаждения. Именно после этого этапа состав размалывается и затем уже просеивается.

Объем производства напрямую связан с оборудованием, и на территории РФ порошковая краска как продукт только набирает обороты, если сравнить с США или Китаем.

Половина состава – это наполнители и пигменты. В процентном соотношении от 35 до 50%. Но это составляющие выпускает лишь Великобритания, Италия и Финляндия. Чем больше концентрация импортного наполнителя, тем больше той же белизны в светлых оттенках порошковых красок. Также пигменты влияют на ухудшаемость внешнего вида со временем, прочность и прозрачность. Улучшают растекаемость (это для промышленных нужд), к примеру, уже германскими полиакрилами.

Можно отметить, что чем качественнее материал для работы, тем сложнее его состав, и большинство важных наполнителей не купить в розничных сетях. Поэтому профессиональную порошковую краску закрепляют за брендом, нумеруя цвета.

А вообще, направление по созданию лучшей порошковой краски только развивается, и добиваются результатов только путем добавления новых химических составов.

Выводы

В промышленной сфере все течет и улучшается. И привычные всем расходные материалы заменяют более выгодными. Именно поэтому краски порошковые практически вытеснили жидкие виды лакокрасочных изделий из индустрии металлопроизводства по всему миру.

Порошковая покраска металла, цена окраски металла порошковой краской

Покраска металла порошковой краской – это современный метод окрашивания металлических поверхностей. Процесс осуществляется путем нанесения ровного слоя краски на металлическое изделие при помощи положительно-заряженных частиц. Покраска порошковой краской дает возможность окрасить автомобильные диски, вентиляционные люки, экраны для батарей, которые чаще подвержены коррозии.

Прайс на порошковую окраску

Цены на порошковую окраску

Стоимость порошковой окраски зависит от нескольких факторов:

- Размер изделия. Консультанты рассчитывают цену на порошковую покраску с учетом данного фактора.

- Желаемое количество наносимых слоев.

Иногда необходим интенсивный яркий цвет, поэтому цена услуги увеличивается.

Иногда необходим интенсивный яркий цвет, поэтому цена услуги увеличивается.

- Объем заказа. В случае объемного заказа действуют скидки.

От 10 до 100 кв/м

280 руб

От 100 до 500 кв/м

270 руб

От 500 до 1000 кв/м

220 руб

От 1000 до 5000 кв/м

190 руб

Более 5000 кв/м

Цена договорная

Обрабатываемые металлы и процесс покраски

Скорость покрытия изделия

2,2 м/мин

Параметры обрабатываемой поверхности

3000х2200х1100мм

Окрасить можно разные металлические поверхности:

Нержавейка |

Медь |

Алюминий |

Титан |

Латунь |

Окраска металл порошковой краской – процесс многоступенчатый.![]() Перед тем как приступить к покраске, металлическую поверхность тщательно очищают и обезжиривают. Затем поверхность изделия чистят при помощи химических реагентов и высушивают при температуре 100–120 °С. Если изделие уже до этого окрашивалось, предыдущий слой краски устраняют. После прохождения процесса очистки, изделие поступает в покрасочную камеру, где с помощью автоматизированного оборудования и пистолетов окрашивается порошковой краской. Для труднодоступных участков оператор использует ручные пистолеты. Благодаря разработанным технологиям фактура изделия приобретает рельеф и глянец, что придает поверхности металлоконструкции эстетический вид.

Перед тем как приступить к покраске, металлическую поверхность тщательно очищают и обезжиривают. Затем поверхность изделия чистят при помощи химических реагентов и высушивают при температуре 100–120 °С. Если изделие уже до этого окрашивалось, предыдущий слой краски устраняют. После прохождения процесса очистки, изделие поступает в покрасочную камеру, где с помощью автоматизированного оборудования и пистолетов окрашивается порошковой краской. Для труднодоступных участков оператор использует ручные пистолеты. Благодаря разработанным технологиям фактура изделия приобретает рельеф и глянец, что придает поверхности металлоконструкции эстетический вид.

Этапы предоставления услуги

Звонок или заявка

Оставить заявку можно по электронной почте, телефону или на сайте online.

Техническое задание

Согласование деталей заказа и сроков работы.

Согласование

Подписание договора и оплата.

Изготовление

Производственный процесс и передача изделия заказчику.

Используемое оборудование при обработке

Для услуги порошковой покраски компания применяет швейцарские технологии. Автоматические и ручные пистолеты GEMA по нанесению полимерной порошковой краски обеспечивают гладкое и долговременное покрытие металлическим изделиям.

Примеры работ

Преимущества услуги/компании

- Применение услуги порошковой покраски защищает от коррозии металлические поверхности.

- Определяющие факторы нашей продукции — долговечность и прочность покрытия.

- Большая коллекция оттенков RAL, составление индивидуального цвета.

- Использование порошковой краски безопасно для людей и окружающей среды.

- Ценим время наших клиентов – заказы выполняются в срок.

Вас могут заинтересовать другие услуги:

Холодная штамповка металла

Холодная штамповка деталей — метод точной деформации заготовок с типовыми параметрами, меняющие свою форму под воздействием давления

Узнать большеЛазерная резка металла

Лазерный раскрой металла – это процесс резки листа с помощью точно направленного лазера высокой мощности

Узнать большеГибка металла

Гибка металла применяется для придания металлической заготовке определенной геометрии.

Порошковая покраска профиля | услуги порошковой покраски в Москве

Порошковая покраска металлических изделий профильного сечения позволяет придать металлу привлекательный внешний вид, а также существенно повысить его антикоррозионные свойства. Окрашивание возможно в любой цвет из палитры RAL, по желанию заказчика. Поверхность металла после нанесения краски может быть глянцевой гладкой или фактурной. Специалисты компании ООО «Профлазермет» выполнят порошковую покраску металлоизделий профильного сечения любой сложности качественно и оперативно.

Этапы работ по покраске профилей

Чтобы покрытие хорошо легло на окрашиваемую поверхность, имело высокую адгезию с ним и отсутствовали дефекты в виде пузырьков, включений, неровностей, необходимо выполнить ряд подготовительных операций:

- пескоструйная очистка от любого типа загрязнений;

- обезжиривание;

- нанесение специальных покрытий, которые усиливают адгезию краски и металла;

- тщательная сушка.

После этого профиль может поступать в покрасочную камеру. Как правило окрашиванию подвергаются сразу несколько изделий, их закрепляют на специальной оснастке. Процесс покраски может осуществляться несколькими способами:

- методом электростатического напыления – частицы порошковой краски удерживаются на поверхности изделия за счет электростатического заряда;

- напылением в струе воздуха, которая и удерживает частицы на поверхности профиля;

- комбинированное электростатическое напыление порошковой краски в струе воздуха;

- напылением при помощи пламени.

После того, как краска нанесена на поверхность профилей, необходимо проведение следующего этапа – полимеризации. При этом окрашенные профили, закрепленные на оснастке, помещают в печь. Под действием температуры порошковое напыление плавится и растекается по поверхности металла, и прочно сцепляется при дальнейшем остывании. После остывания профиль готов к эксплуатации. Порошковое покрытие будет держаться на профиле без трещин, сколов и прочих механических дефектов, возникающих при эксплуатации изделий, окрашенных обычной краской.

Порошковое покрытие будет держаться на профиле без трещин, сколов и прочих механических дефектов, возникающих при эксплуатации изделий, окрашенных обычной краской.

Почему стоит выбрать именно порошковую покраску

Такое окрашивание имеет ряд преимуществ перед обычным лакокрасочным покрытием:

- метод позволяет обработать всю поверхность профилей любой сложности, что крайне трудно выполнить кистью;

- порошковые краски образуют полимерный слой на поверхности металла, степень адгезии краски и металла крайне высока;

- порошковое покрытие не трескается при эксплуатации, не вспучивается под действием атмосферных осадков и агрессивной среды;

- широкая палитра цветов, окрашивание возможно в любой цвет шкалы RAL;

- профили приобретают оригинальный вид, возможно окрашивание гладкое или фактурное.

Для того, чтобы оформить заявку на порошковую покраску металлоизделий профильного сечения нужно позвонить по контактным телефонам или оставить заявку на расчет на сайте ООО «Профлазермет». В случае заявки на покраску на сайте, специалист компании связывается с заказчиком в короткий срок для согласования объема партии, желаемого цвета, сроков выполнения работ и прочих вопросов. Цена на порошковую покраску профиля в Москве рассчитывается индивидуально.

В случае заявки на покраску на сайте, специалист компании связывается с заказчиком в короткий срок для согласования объема партии, желаемого цвета, сроков выполнения работ и прочих вопросов. Цена на порошковую покраску профиля в Москве рассчитывается индивидуально.

Что такое порошковое покрытие? — Институт порошковых покрытий

Порошковое покрытие — это процесс сухой отделки, который стал чрезвычайно популярным с момента его внедрения в Северной Америке.

в 1960-х. Пудра, составляющая более 15% всего рынка промышленной отделки, используется в самых разных

продуктов. Все больше и больше компаний выбирают порошковые покрытия для получения высококачественной и прочной отделки, что позволяет

максимальное производство, повышенная эффективность и упрощенное соблюдение экологических требований.Используется как функциональный

(защитная) и декоративная отделка, порошковые покрытия доступны в практически неограниченном диапазоне цветов и

текстуры и технологические достижения привели к отличным эксплуатационным характеристикам.

Как работает порошковое покрытие

Порошковые покрытия на основе систем полимерных смол в сочетании с отвердителями, пигментами, выравнивающими добавками, текучестью.

модификаторы и другие добавки. Эти ингредиенты плавятся, смешиваются, охлаждаются и измельчаются в однородный порошок, похожий на

к муке для выпечки.Процесс, называемый электростатическим напылением (ESD), обычно используется для достижения цели

порошкового покрытия на металлическую основу. В этом методе нанесения используется пистолет-распылитель, который наносит

электростатический заряд частиц порошка, которые затем притягиваются к заземленной части. После применения

порошковое покрытие, детали попадают в сушильную печь, где под воздействием тепла покрытие химически реагирует на

образуют длинные молекулярные цепи, что приводит к высокой плотности сшивки.Эти молекулярные цепи очень устойчивы к

авария. Этот тип нанесения является наиболее распространенным методом нанесения порошков. Порошковые покрытия также могут быть

наносится на неметаллические основы, такие как пластмассы и древесноволокнистые плиты средней плотности (МДФ).

Иногда порошковое покрытие наносят во время нанесения в псевдоожиженном слое. Предварительно нагретые детали погружаются в бункер псевдоожижающий порошок, покрытие плавится и вытекает на деталь. Пост-лечение может потребоваться в зависимости от массы температура детали и тип используемого порошка.Независимо от того, какой процесс нанесения используется, порошок покрытия просты в использовании, экологичны, экономичны и прочные!

Стойкость порошкового покрытия

Порошковое покрытие — это высококачественное покрытие, которое можно найти на тысячах продуктов, с которыми вы контактируете каждый день. Пудра

покрытие защищает самые грубые и прочные машины, а также предметы домашнего обихода, от которых вы зависите каждый день. Он обеспечивает

более прочное покрытие, чем жидкие краски, при сохранении привлекательного внешнего вида.Покрытый порошком

продукты более устойчивы к ухудшению качества покрытия в результате ударов, влаги, химикатов, ультрафиолета

свет и другие экстремальные погодные условия. В свою очередь, это снижает риск появления царапин, сколов, потертостей,

коррозия, выцветание и другие проблемы износа.

В свою очередь, это снижает риск появления царапин, сколов, потертостей,

коррозия, выцветание и другие проблемы износа.

Это сложно. Это выглядит здорово. И это длится долго-долго. Порошковое покрытие не только долговечно, но и привлекательный выбор за счет экологических преимуществ.

Что такое порошковое покрытие? Плюсы и минусы

Узнайте, что это такое и подходит ли оно вам

Порошковая окраска — один из самых распространенных и популярных способов нанесения краски.Но означает ли это, что это правильный выбор для вашей работы? Узнайте все, что вам нужно знать, чтобы принять лучшее решение.

Что такое порошковое покрытие?

Порошковая краска наносится в виде сыпучего порошка в полностью сухом виде. Думайте об этом как о краске с удаленной частью растворителя. Покрытие наносится электростатически, а затем отверждается под действием тепла, в результате чего образуется своего рода «корка». Обычно порошок используется для покрытия металлов, но есть ряд потенциальных применений.

Плюсы порошкового покрытия

Долговечность — После отверждения порошковое покрытие образует защитное покрытие, которое намного тверже, чем обычная краска.Однако это не обязательно означает, что порошковое покрытие является самым надежным решением на рынке. В зависимости от области применения альтернативы могут обеспечить более стойкое покрытие.

Воздействие на окружающую среду — Порошок, который не прилипает к покрываемой поверхности, собирается и повторно используется, что означает сокращение количества отходов. А поскольку процесс нанесения покрытия происходит в герметичной среде, риск загрязнения воздуха практически отсутствует. Безусловно, это преимущество, но изменения в отраслевых стандартах означают, что большинство современных процессов нанесения покрытий работают экологически рационально.

Экономическая эффективность — Как отмечалось выше, этот процесс дает очень мало отходов. Однако могут возникнуть значительные сопутствующие расходы, связанные с процессом нагрева / отверждения.

Минусы порошкового покрытия

Изменение цвета — Поскольку неиспользованные частицы порошка собираются и повторно используются, существует риск перекрестного загрязнения. Это делает точное соответствие цвета частой проблемой.

Толщина — Порошковое покрытие хорошо подходит для получения толстого покрытия, но в основном не может обеспечить получение тонкого покрытия.Проекты, требующие толщины покрытия менее 6 мил, должны полагаться на другой процесс нанесения покрытия. Таким образом, порошковое покрытие не дает гладкой поверхности

Начальные затраты — В долгосрочной перспективе порошковое покрытие может привести к снижению затрат. Но начальная стоимость входа значительна. Операторы должны построить специальную кабину и полагаться на дорогую печь, чтобы завершить процесс. Это также может ограничить размер покрываемого объекта.

Ваше решение для покрытия находится в Watson Coatings

Порошковая покраска — неплохой вариант, просто не единственный и даже не лучший вариант. Найдите решение для покрытия, необходимое для завершения вашего проекта, работая с Watson Coatings. Мы можем оценить вашу работу и помочь вам в процессе отбора. Мы также можем разработать индивидуальное покрытие в точном соответствии с вашими требованиями. Свяжитесь с нами, чтобы провести более длительный и индивидуальный разговор.

Найдите решение для покрытия, необходимое для завершения вашего проекта, работая с Watson Coatings. Мы можем оценить вашу работу и помочь вам в процессе отбора. Мы также можем разработать индивидуальное покрытие в точном соответствии с вашими требованиями. Свяжитесь с нами, чтобы провести более длительный и индивидуальный разговор.

Все, что нужно знать о порошковых покрытиях

Покрасить или нанести порошковое покрытие? Как лучше всего отделывать ваши изделия из металла? Почему следует отдавать предпочтение порошковой окраске вместо краски?

Paint — это традиционный подход с различными ограничениями.С другой стороны, порошковое покрытие — более продвинутый подход. Это обеспечивает повышенную долговечность, меньшее воздействие на окружающую среду и более качественный внешний вид.

ЧТО ТАКОЕ ПОРОШКОВОЕ ПОКРЫТИЕ? Порошковое покрытие — это процесс нанесения сухого покрытия, применяемый в качестве отделки металла в основном на промышленном оборудовании. Порошковое покрытие наносится в виде сухого порошка с помощью электростатического процесса, а затем отверждается при нагревании. Он известен тем, что обеспечивает высококачественную отделку с точки зрения функциональности и внешнего вида.

Порошковое покрытие наносится в виде сухого порошка с помощью электростатического процесса, а затем отверждается при нагревании. Он известен тем, что обеспечивает высококачественную отделку с точки зрения функциональности и внешнего вида.

Порошковые покрытия не только прочные, но и гибкие. Его можно использовать на различных поверхностях, включая металл, бетон, сталь и пластик. Он подходит как для внутренних, так и для наружных работ и является одним из самых экономичных вариантов отделки.

ВИДЫ ПОРОШКОВОГО ПОКРЫТИЯСуществует два типа порошкового покрытия: термореактивные и термопласты.

Термопластичные порошковые покрытия становятся жидкими и очень мягкими при нагревании.Это устраняет химическое связывание. Этот процесс делает порошковое покрытие как обратимым, так и многоразовым.

Термопластические покрытия имеют тенденцию быть более толстыми и, следовательно, более прочными по сравнению с термореактивными покрытиями. По этой причине их можно использовать для множества вещей из металла, автозапчастей и даже холодильников.

С другой стороны, термореактивный порошок отличается тем, что после отверждения образует химические связи, что делает невозможным его переработку. Он подходит для участков с высокой температурой, поскольку склеивание предотвращает его таяние.Этот вид намного дешевле термопласта.

ПРОЦЕСС ЗАЯВКИПодготовка — это первый шаг процесса и, возможно, самый важный. Этот шаг определяет, насколько хорошо порошковое покрытие держится на металлической поверхности, и существуют различные варианты очистки и подготовки поверхности. Идеально подходит обезжириватель и / или фосфатное полоскание, а затем быстрое ополаскивание водой. Затем порошок наносится с помощью пистолета-распылителя, и сразу после этого начинается отверждение.

Можно использовать и другие методы, но они подходят только для определенных проектов.

КАК РАБОТАЕТ ПОРОШКОВОЕ ПОКРЫТИЕ ПО МЕТАЛЛУ? Порошковое покрытие на основе полимерной смолы в сочетании с пигментами, отвердителем, модификаторами текучести, выравнивающими агентами и некоторыми другими добавками. Все ингредиенты растапливаются, смешиваются, затем охлаждаются и растираются в порошок. Предварительный нагрев обеспечивает однородную отделку, а охлаждение способствует образованию твердого покрытия.

Все ингредиенты растапливаются, смешиваются, затем охлаждаются и растираются в порошок. Предварительный нагрев обеспечивает однородную отделку, а охлаждение способствует образованию твердого покрытия.

Процесс порошкового покрытия исключает потери из-за чрезмерного распыления, которые могут возникнуть при использовании красок на основе растворителей.Порошковые покрытия отличаются от красок тем, что для работы им требуется электрический заряд, а для красок — клей.

Для нанесения используется электростатический распылитель краски. Он передает порошку положительный электрический заряд и ускоряет его по направлению к компонентам за счет электростатического заряда. Процесс химического связывания усиливает порошковое покрытие, поскольку после отверждения соединения затвердевают.

Одним из наиболее значительных преимуществ использования порошковых покрытий является то, что после затвердевания можно добавить больше слоев, при желании толщины.Более толстые покрытия означают долговечность и повышенную защиту. Порошковые покрытия подходят для металла, поскольку они отталкивают коррозионные материалы, такие как химические вещества и вода.

Порошковые покрытия подходят для металла, поскольку они отталкивают коррозионные материалы, такие как химические вещества и вода.

Это одно из самых прочных покрытий, которые можно использовать в качестве отделки для самых разных поверхностей, а не только для металла. Химические связи обеспечивают превосходное покрытие, которое делает его пригодным как для машин, так и для повседневных предметов. Он устойчив к экстремальным погодным условиям и физическим воздействиям, а это означает, что он устойчив к царапинам, истиранию и сколам.

НАСКОЛЬКО ДЕЙСТВУЕТ ПОРОШКОВОЕ ПОКРЫТИЕ? Срок службы продукта во многом зависит от нескольких факторов. Эти факторы включают качество подготовки, тип используемого порошкового покрытия и среду, в которой находится продукт. Порошковое покрытие может длиться до 20 лет, но из-за постоянного использования, воздействия ультрафиолетового света и окружающей среды оно может разрушиться быстрее.

Различные покрытия также имеют разный срок службы. Например, покрытия, содержащие фторполимеры и уретаны, могут служить дольше.Они разработаны, чтобы выдерживать экстремальные условия и лучше подходят для уличных товаров. С другой стороны, эпоксидные покрытия могут служить очень долго в помещении, но после воздействия на открытом воздухе они разрушаются намного быстрее.

ДРУГИЕ ПРЕИМУЩЕСТВА ВЫБОРА ПОРОШКОВЫХ ПОКРЫТИЙПорошковые покрытия имеют ряд преимуществ, что делает их отличным выбором для изготовления металлов. Помимо легендарной прочности, есть и другие сильные стороны, которые вы можете учитывать при выборе отделки.

Экологичность : Это экологически чистый вариант, поскольку он может использоваться повторно и повторно. В отличие от термореактивных материалов, покрытия из термопластов можно очень легко изменить. Порошок также используется с минимальными потерями, в отличие от краски, где наблюдается много избыточного распыления.

Вы можете ожидать около 5% или меньше потерь, и тот факт, что они не нуждаются в растворителях, является большим плюсом. Порошковое покрытие не выделяет летучие органические соединения, которые могут нанести вред окружающей среде.Кроме того, его безопаснее использовать, и хотя по-прежнему рекомендуется носить защитное снаряжение, оно не представляет такой большой угрозы для здоровья, как другие виды отделки.

Рентабельность: С порошковым покрытием первоначальный опыт покажется значительным и, возможно, ошеломляющим для некоторых. Однако со временем слой покрытия становится намного меньше по сравнению с другими видами отделки.

Полироли Вид: При порошковой окраске металла довольно легко добиться полированного вида.Тот факт, что он отталкивает химические вещества, влагу и другие элементы, упрощает очистку.

КАК НАСЧЕТ НЕДОСТАТКОВ? Несмотря на то, что данный вид отделки имеет массу преимуществ, нельзя не обращать внимания на недостатки. Дело в том, что для достижения эффективности и функциональности необходимо использовать правильную отделку.

Дело в том, что для достижения эффективности и функциональности необходимо использовать правильную отделку.

Меньше контроля покрытия: На самом деле может быть трудно добиться толщины или контролировать толщину покрытия. Может даже получиться неравномерная толщина, что повлияет на общую текстуру.Если порошковое покрытие работает, то процесс порошкового покрытия необходимо переделать.

Получение правильных цветов: Хотя переработка и повторное использование порошковых покрытий является преимуществом, это также может привести к перекрестному загрязнению. Это просто означает, что цвета могут быть не такими, как задумано, что снижает эффективность и делает возможными несоответствующие ретуши. Этого можно избежать, тщательно упаковав порошки, когда они не используются.

ЗАКЛЮЧИТЕЛЬНЫЕ МЫСЛИ ПО ПОРОШКОВЫМ ПОКРЫТИЯМ Порошковые покрытия — одни из лучших, когда дело касается обработки металлов.Если вы не использовали его раньше, вы упускаете что-то поистине невероятное. Если вы хотите увидеть великолепие порошкового покрытия металла, свяжитесь с нами.

Если вы хотите увидеть великолепие порошкового покрытия металла, свяжитесь с нами.

Порошковое покрытие — процесс, компоненты и особенности выбора

Оператор наносит порошковое покрытие на металлическую деталь.Изображение предоставлено: al7 / Shutterstock.com

Порошковое покрытие — это процесс отделки, при котором сухой, сыпучий, термопластичный или термореактивный порошковый материал наносится на поверхность, плавится и затвердевает, образуя ровное покрытие.Этот процесс отделки подходит для различных материалов, включая металлы, пластмассы, стекло и древесноволокнистую плиту средней плотности (МДФ), и может обеспечивать как функциональные, так и декоративные покрытия поверхности в широком диапазоне цветов, отделки и текстур, которые трудно получить с помощью обычные методы жидкого покрытия.

Существует два основных метода порошкового покрытия: электростатическое напыление (ESD) и нанесение в псевдоожиженном слое. Любой из этих процессов позволяет получить ровное твердое покрытие, которое, как правило, является более прочным, экономичным и экологически чистым, чем сопоставимое жидкое покрытие.Однако, хотя порошковые покрытия демонстрируют некоторые преимущества по сравнению с жидкими покрытиями, особенно при нанесении толстых покрытий или покрытий с интенсивным движением, они не подходят для всех производственных применений, таких как покрытия для тонких пленок или крупных деталей. Требования и спецификации, предъявляемые к конкретному нанесению порошкового покрытия — например, среда нанесения, материалы подложки, размеры, затраты, время выполнения работ и т. Д. — помогают определить тип процесса нанесения покрытия, наиболее подходящий для использования.

Любой из этих процессов позволяет получить ровное твердое покрытие, которое, как правило, является более прочным, экономичным и экологически чистым, чем сопоставимое жидкое покрытие.Однако, хотя порошковые покрытия демонстрируют некоторые преимущества по сравнению с жидкими покрытиями, особенно при нанесении толстых покрытий или покрытий с интенсивным движением, они не подходят для всех производственных применений, таких как покрытия для тонких пленок или крупных деталей. Требования и спецификации, предъявляемые к конкретному нанесению порошкового покрытия — например, среда нанесения, материалы подложки, размеры, затраты, время выполнения работ и т. Д. — помогают определить тип процесса нанесения покрытия, наиболее подходящий для использования.

Хотя каждый процесс нанесения покрытия имеет свои преимущества и недостатки, в этой статье основное внимание уделяется порошковому покрытию, излагаются основы процесса порошкового покрытия и необходимые компоненты и механика системы порошкового покрытия. Кроме того, в статье рассматриваются преимущества и ограничения процесса порошкового покрытия и приводятся некоторые соображения, которые производители должны учитывать при выборе поставщика услуг по нанесению покрытий.

Кроме того, в статье рассматриваются преимущества и ограничения процесса порошкового покрытия и приводятся некоторые соображения, которые производители должны учитывать при выборе поставщика услуг по нанесению покрытий.

Процесс порошкового покрытия

Порошковое покрытие — это многоступенчатый процесс обработки поверхности, подходящий для металлических и неметаллических основ. Метод включает этапы подготовки, нанесения и отверждения и, как минимум, использует распылительный пистолет, окрасочную камеру и сушильную печь.Чтобы процесс нанесения покрытия шел гладко и с оптимальной производительностью, производители и поставщики услуг отделки должны учитывать несколько факторов, таких как материал основы, на который наносится покрытие, и его свойства, а также тип используемого порошкового материала покрытия.

Обзор процесса и оборудования

В отличие от процесса жидкого покрытия, в котором используется жидкая суспензия покрытия, порошковое покрытие — это процесс сухой чистовой обработки, в котором используется порошковый материал покрытия. Во время процесса порошкового покрытия порошок наносится на предварительно обработанную поверхность основы, расплавляется, а затем сушится и затвердевает, образуя защитное / декоративное покрытие.Этот процесс состоит из трех этапов: подготовка поверхности, нанесение покрытия и термоотверждение. На каждой стадии используется набор материалов и оборудования, указывающих на ее особенности (например, на стадии отверждения используется печь для отверждения), и при правильном завершении способствует получению прочной и ровной поверхности.

Во время процесса порошкового покрытия порошок наносится на предварительно обработанную поверхность основы, расплавляется, а затем сушится и затвердевает, образуя защитное / декоративное покрытие.Этот процесс состоит из трех этапов: подготовка поверхности, нанесение покрытия и термоотверждение. На каждой стадии используется набор материалов и оборудования, указывающих на ее особенности (например, на стадии отверждения используется печь для отверждения), и при правильном завершении способствует получению прочной и ровной поверхности.

Стадия подготовки: Перед нанесением любого порошкового покрытия поверхность основы должна быть очищена и обработана, чтобы гарантировать, что на детали не будет пыли, грязи и мусора.Если поверхность недостаточно подготовлена, любые оставшиеся остатки и отложения могут повлиять на адгезию порошка и качество окончательной отделки. Полная подготовка в основном зависит от покрываемого материала. Однако некоторые из этапов, которые обычно используются на этом этапе, включают очистку, ополаскивание, травление, струйную очистку и сушку, а наиболее широко используемое оборудование включает в себя моечные станции, камеры струйной обработки и сушильные шкафы.

Масло, жир, растворитель и остатки могут быть удалены с поверхности детали с помощью слабых щелочей и нейтральных моющих средств в баках для погружения или с помощью моечных станций.Станции мойки способны распылять на детали горячую воду, пар, моющие средства и другие растворы для предварительной обработки для очистки, химической подготовки и ополаскивания поверхности перед нанесением покрытия.

Для деталей с поверхностным мусором — например, ржавчиной, окалиной, имеющейся краской или отделкой и т. Д. — обычно требуется помещение для очистки. Абразивная комната — это помещение, в котором используется жидкость под давлением — обычно сжатый воздух — для продвижения абразивного материала, такого как песок, гравий или дробь, по поверхности. Подвижный абразивный материал удаляет поверхностный мусор, создавая более чистую, гладкую текстуру и поверхность, на которую наносится материал покрытия.

В некоторых случаях порошковой окраски также используется сушильная печь. Подобно печи, используемой на стадии отверждения, сушильная печь испаряет оставшуюся воду или растворы с промытых или ополоснутых деталей, а также нагревает детали до оптимальной температуры для стадии нанесения покрытия.

Подобно печи, используемой на стадии отверждения, сушильная печь испаряет оставшуюся воду или растворы с промытых или ополоснутых деталей, а также нагревает детали до оптимальной температуры для стадии нанесения покрытия.

Если конструкция компонента требует, чтобы определенные участки оставались без покрытия, маскирующие продукты (например, маскирующие точки) наносятся на основу до стадии нанесения. Эти вышеупомянутые продукты доступны во множестве стандартных и нестандартных форм и форм.Однако, как правило, они изготавливаются из бумаги или пластиковой пленки, покрытой чувствительным к давлению клеем, который позволяет им прилипать к подложке и защищать покрытую область от контакта с порошковым материалом во время операций порошкового покрытия.

Стадия нанесения: Как обсуждается в следующем разделе, существует два типа материалов для порошкового покрытия, которые можно наносить. Тип материала покрытия, используемого при нанесении покрытия, частично определяет метод нанесения. Производители и поставщики услуг отделки используют два основных метода порошкового покрытия — электростатическое осаждение (ESD) и порошковое покрытие в псевдоожиженном слое.

Производители и поставщики услуг отделки используют два основных метода порошкового покрытия — электростатическое осаждение (ESD) и порошковое покрытие в псевдоожиженном слое.

- Электростатическое осаждение (ESD) : На большинство металлических деталей, покрытых порошковой краской, материал покрытия наносится посредством электростатического напыления. Этот метод нанесения включает в себя камеру для порошкового напыления, устройство подачи порошка, электростатический пистолет-распылитель и, в зависимости от типа используемого пистолета, блок питания.

Покрасочная камера служит рабочей зоной для нанесения порошкового материала на деталь, а также может действовать как воздушный фильтр и система удержания и утилизации избыточного распыления порошка.Псевдоожиженный порошковый материал распределяется от устройства подачи к распылителю, который используется как для передачи электрического заряда порошку, так и для его нанесения на основу. Обычно используются три типа электростатических пистолетов — Corona, Tribo и Bell.

При использовании пистолета-распылителя Corona для нанесения порошковых покрытий, когда порошковый материал проходит через переднюю часть пистолета, заряжающий электрод, питаемый от блока питания, передает полевой заряд частицам порошка. В пистолетах Tribo заряд генерируется порошком, проходящим через разнородный материал, такой как ствол пистолета, а в пистолетах Bell пороховой материал заряжается за счет проводимости и коронного разряда, когда он выливается из раструба пистолета.В любом случае, электрически заряженные частицы могут прилипнуть к электрически заземленной поверхности детали и останутся прилипшими до тех пор, пока сохраняют часть своего заряда. Любой излишек распыляемого материала может быть собран системами сбора и извлечения и повторно использован в будущих покрытиях.

При использовании пистолета-распылителя Corona для нанесения порошковых покрытий, когда порошковый материал проходит через переднюю часть пистолета, заряжающий электрод, питаемый от блока питания, передает полевой заряд частицам порошка. В пистолетах Tribo заряд генерируется порошком, проходящим через разнородный материал, такой как ствол пистолета, а в пистолетах Bell пороховой материал заряжается за счет проводимости и коронного разряда, когда он выливается из раструба пистолета.В любом случае, электрически заряженные частицы могут прилипнуть к электрически заземленной поверхности детали и останутся прилипшими до тех пор, пока сохраняют часть своего заряда. Любой излишек распыляемого материала может быть собран системами сбора и извлечения и повторно использован в будущих покрытиях.

- Порошковое покрытие в псевдоожиженном слое : В отличие от ESD, где материал порошкового покрытия электростатически распыляется и приклеивается к поверхности, в порошковом покрытии в псевдоожиженном слое предварительно нагретые детали вместо этого погружаются в порошковый материал в псевдоожиженном слое.

Существует также альтернативный вариант, называемый порошковым покрытием в электростатическом псевдоожиженном слое, который генерирует облако электрически заряженных частиц порошка над псевдоожиженным слоем, через которое проходит часть для нанесения покрытия.

Существует также альтернативный вариант, называемый порошковым покрытием в электростатическом псевдоожиженном слое, который генерирует облако электрически заряженных частиц порошка над псевдоожиженным слоем, через которое проходит часть для нанесения покрытия.

Стадия отверждения: Особенности и характеристики стадии отверждения процесса порошкового покрытия в основном определяются методом нанесения порошкового покрытия, а также типом используемого материала порошкового покрытия.

- Отверждение деталей с антистатическим покрытием : Детали с порошковым покрытием с помощью электростатического разряда необходимо отверждать в печи для отверждения порошка.Хотя график отверждения — температура и время, которое должно выдержать порошковое покрытие в печи для отверждения для достижения полного отверждения — для детали с порошковым покрытием в основном зависит от ее размера, формы и толщины, обычно печь для отверждения работает от 325 до 450 градусов по Фаренгейту приведет к времени отверждения в диапазоне от десяти минут до более часа.

Соответственно, меньшие детали с порошковым покрытием требуют меньшего времени отверждения и меньшего количества нагретого воздуха для полного отверждения, а более крупным деталям требуется больше. Когда деталь с покрытием ESD достигает оптимальной температуры отверждения в печи, частицы порошка плавятся и сливаются, образуя сплошную пленку на поверхности детали.

Соответственно, меньшие детали с порошковым покрытием требуют меньшего времени отверждения и меньшего количества нагретого воздуха для полного отверждения, а более крупным деталям требуется больше. Когда деталь с покрытием ESD достигает оптимальной температуры отверждения в печи, частицы порошка плавятся и сливаются, образуя сплошную пленку на поверхности детали. - Отверждение деталей с покрытием в псевдоожиженном слое : Для деталей с порошковым покрытием в псевдоожиженном слое детали нагреваются перед стадией нанесения покрытия в печах, аналогичных тем, которые используются для отверждения деталей с покрытием ESD. Когда предварительно нагретая деталь погружается в материал покрытия, частицы порошка плавятся и текут вместе при контакте с нагретой поверхностью детали. Детали, на которые нанесено порошковое покрытие в электростатическом псевдоожиженном слое, можно либо предварительно нагреть перед прохождением через облако порошкового покрытия — в этом случае сформированное порошковое покрытие будет таким же, как покрытие, полученное обычным методом псевдоожиженного слоя, — либо деталь можно нагреть и отвердить.

в сушильном шкафу после нанесения покрытия, как и в случае покрытий, полученных методом покрытия электростатическим разрядом.

в сушильном шкафу после нанесения покрытия, как и в случае покрытий, полученных методом покрытия электростатическим разрядом.

В любом случае, когда деталь с порошковым покрытием остынет достаточно, чтобы ее можно было обрабатывать, деталь можно, если необходимо, собрать, упаковать и отправить.

Автоматизированная система порошкового покрытия, управляемая рабочим.Изображение предоставлено: Alba_alioth / Shutterstock.com

Рекомендации по материалам порошкового покрытия

Как указано в предыдущем разделе и в таблице 1 ниже, в процессе порошкового покрытия используются два основных типа материалов покрытия — термореактивные и термопласты.Каждый тип может применяться одинаково, но по-разному проходит стадию отверждения, а также демонстрирует различные физические и механические характеристики.

Таблица 1 — Сравнение типов порошковых покрытийТермореактивные элементы | Термопласты |

Выдерживает высокие температуры | Может размягчиться / плавиться при воздействии высоких температур |

Не подлежит переплавке, риформингу и переработке | Может быть переплавлен, преобразован и переработан |

Повышенная устойчивость к царапинам и царапинам | Повышенная ударопрочность |

Чувствительность к хрупкости и чрезмерному упрочнению (особенно в толстых покрытиях) | Более гибкие при толстых покрытиях |

Требуется цикл отверждения для отверждения | Не требует цикла отверждения для отверждения |

Проходит необратимую химическую реакцию | Химически не изменяет |

Применяется только методом ESD (обычно) | Применяется как методом электростатического разряда, так и методом псевдоожиженного слоя |

При первом нанесении на подложку материал термореактивного порошкового покрытия имеет короткие молекулы полимера. Однако в процессе отверждения порошок подвергается необратимой химической реакции сшивания, которая связывает длинные цепи молекул полимера. Эта реакция изменяет физические свойства и химический состав материала и позволяет ему затвердеть до тонкого, ровного и твердого покрытия, если соблюдается надлежащий график отверждения.

Однако в процессе отверждения порошок подвергается необратимой химической реакции сшивания, которая связывает длинные цепи молекул полимера. Эта реакция изменяет физические свойства и химический состав материала и позволяет ему затвердеть до тонкого, ровного и твердого покрытия, если соблюдается надлежащий график отверждения.

Термопластичные порошковые покрытия не требуют цикла отверждения. Вместо этого термопластическому материалу требуется только время и температура, необходимые для плавления, вытекания и создания пленочного покрытия.В отличие от термореактивного материала, который подвергается химической реакции на стадии отверждения, термопластические материалы не меняют своих физических или химических свойств при воздействии тепла. Следовательно, их можно переплавлять, реформировать и вторично использовать для будущих покрытий.

Некоторые соображения, которые следует учитывать при выборе между термореактивным и термопластическим материалом покрытия, включают метод нанесения и предполагаемое применение покрытия. Обычно термореактивные порошки наносятся только методом электростатического разряда.Это ограничение существует потому, что погружение предварительно нагретых деталей в термореактивный порошок может вызвать сшивание любого избыточного порошка из-за накопления и остаточного тепла в псевдоожиженном слое. Поскольку реакция сшивания вызывает необратимые изменения порошкового материала, такие явления могут привести к чрезмерным отходам материала покрытия. Процесс отверждения позволяет термореактивным пластмассам получать более твердые покрытия, чем термопласты, что позволяет им выдерживать более высокие температуры и демонстрировать большую устойчивость к царапинам и царапинам.Однако более твердое покрытие может также ограничивать ударопрочность термореактивных покрытий, а чрезмерное затвердевание может привести к тому, что покрытие станет хрупким, особенно в случае более толстых покрытий. Термопластический порошок можно наносить как с помощью электростатического разряда, так и методом покрытия в псевдоожиженном слое, и, как правило, он может давать более толстые, более гибкие и ударопрочные покрытия, чем термореактивный порошок.

Обычно термореактивные порошки наносятся только методом электростатического разряда.Это ограничение существует потому, что погружение предварительно нагретых деталей в термореактивный порошок может вызвать сшивание любого избыточного порошка из-за накопления и остаточного тепла в псевдоожиженном слое. Поскольку реакция сшивания вызывает необратимые изменения порошкового материала, такие явления могут привести к чрезмерным отходам материала покрытия. Процесс отверждения позволяет термореактивным пластмассам получать более твердые покрытия, чем термопласты, что позволяет им выдерживать более высокие температуры и демонстрировать большую устойчивость к царапинам и царапинам.Однако более твердое покрытие может также ограничивать ударопрочность термореактивных покрытий, а чрезмерное затвердевание может привести к тому, что покрытие станет хрупким, особенно в случае более толстых покрытий. Термопластический порошок можно наносить как с помощью электростатического разряда, так и методом покрытия в псевдоожиженном слое, и, как правило, он может давать более толстые, более гибкие и ударопрочные покрытия, чем термореактивный порошок. Хотя возможность повторного плавления дает некоторое преимущество в отношении стоимости материала, она также делает термопластичные порошковые покрытия менее подходящими для применения при высоких и интенсивных температурах, поскольку материал покрытия может размягчаться или плавиться.

Хотя возможность повторного плавления дает некоторое преимущество в отношении стоимости материала, она также делает термопластичные порошковые покрытия менее подходящими для применения при высоких и интенсивных температурах, поскольку материал покрытия может размягчаться или плавиться.

Рекомендации по материалам подложки

Порошковые покрытия в основном наносятся на металлические поверхности, такие как сталь, нержавеющая сталь и алюминий. Однако их также можно наносить на неметаллические основы, такие как стекло, дерево или древесноволокнистые плиты средней плотности. Диапазон подходящих материалов для процесса порошкового покрытия ограничен материалами, которые могут выдерживать температуры, необходимые для плавления и отверждения материала порошкового покрытия без плавления, деформации или самого горения.

Выбранный материал также помогает определить применяемый метод покрытия. Поскольку металлы могут быть электрически заземлены, материал покрытия обычно наносится на металлические подложки методом электростатического напыления, но их также можно наносить методом псевдоожиженного слоя. С другой стороны, поскольку неметаллы не могут быть достаточно заземлены, они требуют, чтобы порошковые покрытия наносились методом порошкового покрытия в псевдоожиженном слое.

С другой стороны, поскольку неметаллы не могут быть достаточно заземлены, они требуют, чтобы порошковые покрытия наносились методом порошкового покрытия в псевдоожиженном слое.

Порошковое покрытие и возможности

Примеры цветного порошкового покрытия деталей пружины.Кредит изображения: SUWIT NGAOKAEW / Shutterstock.com

Порошковые покрытия можно наносить в широком диапазоне цветов, отделок, текстур и толщин, которые трудно получить с помощью обычных методов жидкого покрытия. Материалы порошкового покрытия могут быть изготовлены практически любого цвета и могут использоваться как в защитных, так и в декоративных целях. Окончательная отделка порошкового материала варьируется от матовой до глянцевой и от прозрачной до блестящей или металлической.Также доступны различные текстуры для декоративных целей или скрытия недостатков поверхности.

Процесс порошкового покрытия позволяет наносить более широкий диапазон толщины покрытия. По сравнению с процессом нанесения жидкого покрытия, порошковое покрытие может более легко создавать более толстые и ровные покрытия, особенно при использовании метода нанесения покрытия в псевдоожиженном слое. Используя метод электростатического разряда, можно также получать тонкие, ровные покрытия; хотя и не такие тонкие, как покрытия, полученные с помощью процесса жидкого покрытия.

По сравнению с процессом нанесения жидкого покрытия, порошковое покрытие может более легко создавать более толстые и ровные покрытия, особенно при использовании метода нанесения покрытия в псевдоожиженном слое. Используя метод электростатического разряда, можно также получать тонкие, ровные покрытия; хотя и не такие тонкие, как покрытия, полученные с помощью процесса жидкого покрытия.

Преимущества порошкового покрытия

Процесс порошкового покрытия предлагает несколько преимуществ по сравнению с традиционными методами нанесения жидких покрытий, включая повышенную долговечность, возможность получения более специализированных покрытий, меньшее воздействие на окружающую среду, более быстрое время выполнения работ и более низкие материальные затраты.

Помимо того, что порошковые покрытия доступны с широким спектром вариантов отделки, они обычно более долговечны и долговечны, чем жидкие покрытия. Они демонстрируют более высокую устойчивость к ударам, воздействию влаги, химикатов и износа, а также обеспечивают лучшую защиту от царапин, истирания, коррозии, выцветания и общего износа. Эти характеристики делают их подходящими для приложений с интенсивным использованием и высокой посещаемостью.

Эти характеристики делают их подходящими для приложений с интенсивным использованием и высокой посещаемостью.

Еще одним преимуществом процесса порошкового покрытия является отсутствие выбросов растворителя и диоксида углерода, наличие опасных отходов, требующих утилизации, и, как правило, требований к грунтовке поверхности.Эти исключения ограничивают количество токсичных и канцерогенных веществ, выделяемых в окружающую среду на протяжении всего процесса, и способствуют признанию порошковых покрытий как более экологичных альтернатив жидким покрытиям.

Процесс порошкового покрытия может иметь гораздо более низкие долгосрочные затраты по сравнению с процессом нанесения жидкого покрытия из-за того, что он обычно имеет более быстрый цикл обработки и более широкое использование материала покрытия. Поскольку стадия отверждения порошкового покрытия позволяет собирать, упаковывать и отправлять детали с порошковым покрытием сразу после того, как деталь остынет, детали тратят меньше времени на инвентаризацию, что позволяет производителям и поставщикам услуг отделки иметь более быстрый оборот и меньше требовать места для хранения. Процесс порошкового покрытия также позволяет собирать и использовать повторно распыленный материал вместо того, чтобы выбрасывать его впустую, что снижает количество отходов, требующих утилизации, увеличивает степень использования материала покрытия и снижает стоимость материалов с течением времени.

Процесс порошкового покрытия также позволяет собирать и использовать повторно распыленный материал вместо того, чтобы выбрасывать его впустую, что снижает количество отходов, требующих утилизации, увеличивает степень использования материала покрытия и снижает стоимость материалов с течением времени.

Ограничения порошкового покрытия

Хотя процесс порошкового покрытия имеет несколько важных преимуществ по сравнению с жидким покрытием, он также имеет ограничения. Ограничения порошкового покрытия включают ограниченный диапазон подходящих материалов подложки, сложность получения ровных, тонких покрытий, более длительные сроки изготовления покрытий с изменяющимся цветом, более длительное время высыхания и отверждения для больших деталей и более высокие начальные затраты.

Как упоминалось ранее, материалы основы должны выдерживать температурные требования стадии отверждения, чтобы быть пригодными для нанесения порошкового покрытия. Даже если материал выдерживает нагревание, получение равномерного покрытия все равно может оказаться проблематичным, особенно для тонких или многоцветных покрытий. Тонкие покрытия трудно получить, так как сложно контролировать количество порошкового материала, наносимого на подложку на этапе нанесения, при этом обеспечивая равномерное покрытие.Многоцветные покрытия сложно получить быстро, потому что любые излишки распыления необходимо тщательно собирать и очищать от области распыления между сменами цвета; в противном случае это может вызвать перекрестное загрязнение переработанных или повторно используемых материалов.