Влияние катализатора на мощность двигателя

Автомобильный нейтрализатор выполняет важные функции – снижение токсичности выхлопных газов и предупреждение выброса в атмосферу вредных компонентов, негативно влияющих на здоровье человека. Однако неопытные автовладельцы считают, что эти детали способны нанести вред другим элементам транспортного средства, в частности, мотору. Чтобы узнать о влиянии катализатора на мощность двигателя, стоит детально разобраться в устройстве запчасти.

Катализатор портит двигатель – правда или миф

Поскольку автокатализатор фильтрует выхлопные газы, он не разрушает, а наоборот, позволяет всем основным элементам транспортного средства работать эффективнее. Единственные ситуации, когда устройство может принести вред мотору – эксплуатация неисправной детали или несоблюдение рекомендаций по использованию. В этом случае изделие влияет на авто следующим образом:

- При применении некачественного, этилированного топлива, соты катализатора плавятся и разрушаются. Такой бензин негативно воздействует и на другие части автомобиля.

- Поврежденный нейтрализатор перестает эффективно очищать выхлопы, в результате чего токсичные газы проникают к остальным составляющим выхлопной системы и затрудняют их работу.

- Если автонейтрализатор не заменять или полностью избавиться от запчасти, произойдет сбой в системе управления – потребуется прошивка электронного блока.

- Забитый сажей, испорченный, оплавленный катализатор с поврежденными сотами действительно влияет на эффективность двигателя. Если выхлопные газы задерживаются в системе, мощность мотора снижается. Поскольку водителю постоянно приходится давить на педаль газа, также увеличивается расход топлива, что приводит к дополнительным затратам.

Кроме того, автомобиль, в котором установлена вышедшая из строя запчасть, загрязняет окружающую среду, поскольку вместо безвредных водяного пара, азота и углерода, в атмосферу выбрасываются отравляющие соединения.

Признаки неисправности катализатора

Подумать о замене автомобильного катализатора следует, если:

- Машина начала без видимых причин потреблять больше топлива.

- Чтобы набрать оптимальную скорость, приходится регулярно жать на педаль газа, вдавливая ее в пол.

- Неприятный запах выхлопов ощущается даже в салоне авто.

- Количество выхлопных газов увеличилось.

- При разгоне слышны постукивания, ощущаются вибрации.

- Автомобиль стал регулярно глохнуть.

Утилизация отработанного катализатора в пункт приема позволит сэкономить на покупке новой запчасти. Мы принимаем изделия, независимо от вида, количества и уровня износа, предлагая достойную оплату. Благодаря использованию современного оборудования для оценки металлов, гарантируем честный результат и оперативный расчет.

Понравилась информация? Поделись с друзьями

7 признаков забитого катализатора — Статьи

Катализатор – это составная часть выхлопной системы. Если он забит, то не выполняет свою функцию по нейтрализации выпускаемых машиной вредных веществ. Если забит катализатор, как ведет себя машина?

Признаки забитого катализатора выхлопных газов:

- двигатель заводится и сразу глохнет;

- машина стала медленно разгоняться;

- при нажатии на педаль газа чувствуется сопротивление;

- забитый катализатор расход топлива сильно увеличился;

- при запуске двигателя «на холодную» чувствуется неприятный резкий запах;

- горит индикатор «проверьте двигатель»;

- увеличился расход масла.

Не традте время в пустую, воспользуйтесь поиском Uremont и получите предложения от ближайших сервисов с конкретными ценами

Забитый катализатор.

Каковы причины?

Каковы причины?Причинами некорректной работы каталитического нейтрализатора становятся разные факторы. Основными из них являются следующие: топливо низкого качества (мотор хуже «дышит»), большой расход масла, неправильная настройка системы зажигания, механические повреждения, некорректная работа выхлопной системы. Из-за этих факторов фильтр забивается.

Как выглядит забитый катализатор? Лучше один раз увидеть, чем 100 раз прочитать. На фото показан забитый катализатор.

В отечественных автомобилях (ВАЗ, Калина, Лада Приора, Нива) частой причиной поломки становятся неполадки в системе зажигания.

Проблемы у иномарок (Ниссан, Опель, Пежо, Форд, Солярис, Ауди, Лачетти, Лансер) идентичны: теряется мощность, в корпусе слышен шум, как от мелкого щебня, двигатель работает нестабильно.

Расход масла при забитом катализаторе

При неисправной работе двигателя автомобиль «жрет» масло. Это связано с выходом из строя маслосъемных колец. Они могут истончиться из-за трения о стенки. Остатки масла попадают на каталитический фильтр и забивают его. Выхлопные газы синего цвета говорят о неисправности маслосъемных колец. Таким образом, автомобиль «жрет» масло, то есть оно сгорает и его уровень значительно падает.

Забило катализатор. Как самому проверить?

Вы можете сами диагностировать поломку при помощи своих органов чувств: — Посветите мощным фонарем вовнутрь детали, чтобы визуально идентифицировать неисправность. Для удобства поднимите машину на кронштейне, если есть такая возможность. — Принюхайтесь. Если катализатор источает резкий и неприятный запах, то поломка налицо. — Подставьте руку к выхлопной трубе. Если тактильно вы чувствуете сопротивление, то катализатор исправен. Если нет, то есть необходимость в ремонте.

Ремонт каталитического нейтрализатора

Удаление нейтрализатора выглядит так: из катализатора извлекаются керамические детали, а далее монтируется обратно уже пустой блок. Там, где у автомобиля есть «мозги», требуется еще и «перепрошивка».

Там, где у автомобиля есть «мозги», требуется еще и «перепрошивка».

При замене на пламегаситель вместо испорченной начинки устанавливают трубу с множеством отверстий. Свободное пространство заполняется базальтовой ватой. Это дешево, требования к качеству бензина снижаются, долго служит, не оказывает сопротивления газам (работа двигателя облегчается). Из недостатков: звук выхлопа громче, выхлопная система прослужит меньше из-за высокой температуры газов. Состав выхлопа не соответствует нормам.

Также можно установить универсальный катализатор. Сама деталь и ее монтаж стоят дешево. Это хорошая альтернатива, когда средств на оригинальный катализатор не хватает.

Самостоятельно его заменить, обладая навыками сварочных работ, возможно. Снимаете трубу, вырезаете «болгаркой» старую трубу, ввариваете другой.

Последствия, если не починить катализатор

На что влияет забитый катализатор? Сегодня в 80% случаев эксплуатация авто с неисправным катализатором может привести к замене ДВС. Во-первых, есть риск не завести двигатель. Во-вторых, при физическом разрушении элемента керамические частицы могут попасть в цилиндры. В этом случае понадобится капитальный ремонт.

В заключение скажем, что во многих современных автомобилях компьютер проинформирует автовладельца о неисправности. Для диагностики самостоятельной проблемы с фильтром вы можете ориентироваться по признакам, которые мы указали в этой статье. Замена каталитического фильтра в случае поломки – это лучшее решение. Также существует дешевая альтернатива: установить пламегаситель. Он гасит шум и температуру, но не решает проблему с загрязнением окружающей среды.

Как катализатор влияет на расход топлива?

Каталитический нейтрализатор (катализатор) присутствует практически в любом современном автомобиле – это важнейший элемент выхлопной системы машины, служащий для снижения токсичности отработанных выпускных газов двигателя внутреннего сгорания. В российских условиях катализаторы особенно часто забиваются шлаком по причине использования не всегда качественного топлива, плохого состояния дорог и т.п. причин, что предопределяет преждевременный выход из строя этого дорогостоящего узла выхлопной системы.

В российских условиях катализаторы особенно часто забиваются шлаком по причине использования не всегда качественного топлива, плохого состояния дорог и т.п. причин, что предопределяет преждевременный выход из строя этого дорогостоящего узла выхлопной системы.На многочисленных форумах автомобилистов часто появляются запросы о том, взаимосвязано ли удаление катализатора с изменением расхода топлива? В ответах встречаются разные мнения, однако большинство участников дискуссии, ссылаясь на свой опыт и собственные субъективные ощущения отмечают, что выхлопная система после удаления катализатора склонна «дымить» в большей степени, однако топлива при этом расходуется все-таки меньше.

В данной статье мы коснемся теории и практики в отношении актуальных вопросов автовладельцев:

Но давайте обо всем по порядку.

Как взаимосвязаны забитый катализатор и фактор расхода топлива?

Одним из признаков того, что катализатор в выхлопной системе Вашего авто терпит бедствие или, проще говоря, уже забит под завязку – является повышенный расход топлива. Как только у Вас возникло ощущение, что автомобиль начал потреблять больше топлива, чем обычно, советуем Вам незамедлительно обратить внимание на катализатор. Не поленитесь, сделайте это самостоятельно или же пройдите соответствующую диагностику в автосервисе, поскольку последствия промедления в данном вопросе могут обойтись Вам существенно дороже.

Заметим, что некоторые грамотные, но не совсем чистые на руку автомеханики вместо непосредственного устранения данной проблемы попробуют «развести» Вас на множество других, по сути, ненужных процедур, например, замену свечей, промывку форсунок для снижения расхода топлива и т. п. Чтобы и Вы были подкованы в данном вопросе, давайте разберемся, как влияет катализатор на расход топлива и как вообще выхлоп может повлиять на расход топлива?

п. Чтобы и Вы были подкованы в данном вопросе, давайте разберемся, как влияет катализатор на расход топлива и как вообще выхлоп может повлиять на расход топлива?

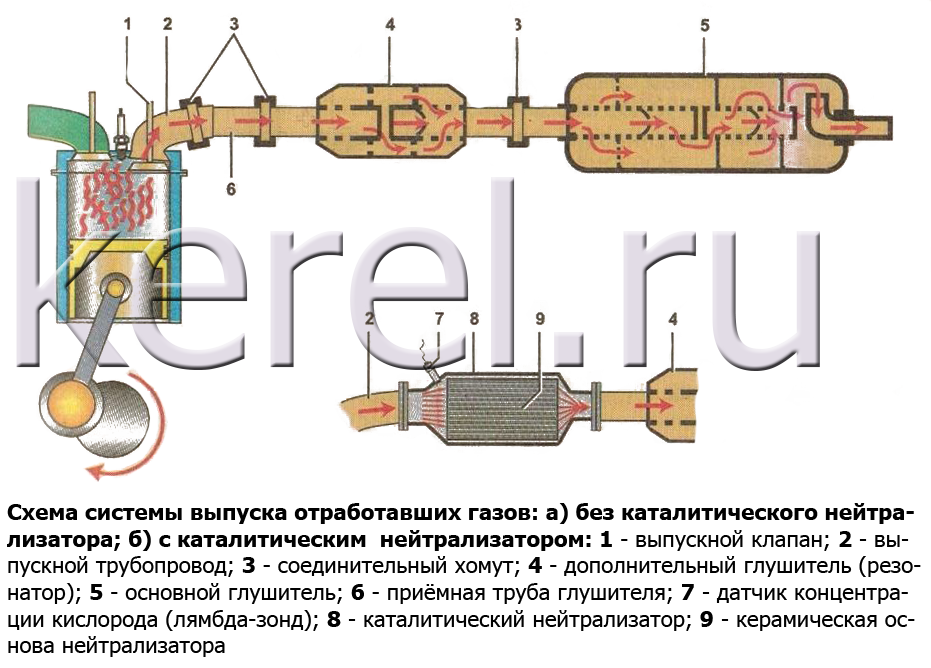

Все дело в том, что выхлопная система автомобиля еще с завода оснащается специальными кислородными датчиками, которые еще называют лямбда-зондами. Обычно в выхлопной системе устанавливаются два лямбда-зонда – до и после катализатора, в некоторых марках авто бывает и больше. При этом принцип установки лямбда-зондов вне зависимости от их количества является одним и тем же – до катализатора и после него. Лямбда-датчики нужны для того, чтобы передавать информацию о составе выхлопного газа в блок электронного управления автомобиля, который на основании полученных данных корректирует состав топливо-воздушной смеси и её дозировку в режиме реального времени в процессе эксплуатации авто. Второй лямбда-зонд показывает на то, как эффективно отработал катализатор.

В начальный момент времени, когда катализатор только начал забиваться, показания второго лямбда-зонда будут отличаться от нормы, однако индикатор на приборной панели с кодом ошибки «CHECK ENGINE» еще пока загораться не будет – все дело в том, что электронный блок управления по началу будет пытаться скорректировать показания датчика с помощью изменения расхода топлива. Именно в эти моменты Ваш автомобиль начнёт больше «кушать».

Определить, что этот момент настал можно элементарным образом самостоятельно и без всяких компьютерных диагностик. Что для этого нужно сделать: откручиваете катализатор и светите фонариком через его соты с противоположной стороны от Ваших глаз, при этом возможны два варианта:

Действительно ли после удаления катализатора расход топлива уменьшается?

Забитый катализатор по своей сути является дополнительным сопротивлением для отходящих газов в выхлопном тракте, что обуславливает некоторое увеличение эксплуатационных расходов вследствие роста расходов на топливо. После удаления источника сопротивления, т.е. забитого катализатора, расход топлива снова приходит в норму. Однако возникает вопрос: на что можно заменить забитый катализатор?

Что делать если забился катализатор?

Вполне очевидно, что решить проблему забитого катализатора можно либо его заменой на новый аналогичный элемент, либо путем его полного удаления.

Самый простой вариант – заменить катализатор на новый. Однако такое решение могут позволить себе только состоятельные автовладельцы по причине его сравнительно большой стоимости.

Просто удалить катализатор, открутив его корпус в гараже, вытряхнув остатки внутренностей и собрав в обратном порядке – не вариант! В этом случае Вашему авто гарантированы дикий рев и постоянно горящий индикатор «CHECK ENGINE». В этом случае выхлопные газы не будут встречать на своем пути никакого сопротивления и раскалённым прямотоком полетят по выхлопной системе, отсюда возникает рёв, кроме того, задний кислородный датчик будет показывать критичные показания, отсюда и горящая ошибка по чеку.

Оптимальным вариантом будет замена забитого катализатора на пламегаситель, который будет рассекать и замедлять поток выхлопных газов.

Что такое обманка лямбда-зонда?

Обманка лямбда зонда – это трубка, в которую вкручивается датчик, устроена обманка таким образом, чтобы датчик передавал в электронный блок управления показания в пределах нормы. Компьютер авто при этом будет воспринимать информацию, что катализатор не только на своём месте, но и даже исправен. Сама обманка вкручивается на место второго лямбда-зонда. Существуют различные типы обманок и их установку все-таки лучше доверить профессионалам в данной области.

Вредное влияние катализаторов на двигатель: правда или миф?

Вопрос о пользе и вреде катализатора вызывает споры среди автовладельцев. Каждому водителю стоит самостоятельно разобраться в данном вопросе, чтобы понять, стоит ли использовать каталитический нейтрализатор. Такая деталь считается значимой частью выхлопной системы, так как в ней происходит химический процесс окисления для очистки выхлопных газов от разных токсичных компонентов.

Автокатализатор помогает защитить окружающую среду от вредных выбросов. Однако многие автомобилисты продолжают спорить о пользе и вреде данной детали. Некоторые владельцы авто считают информацию о бесполезности детали и вреде для двигателя мифом, а другие утверждают, что можно убрать нейтрализатор и продолжать ездить без него. Так как мнения разделились, у вас так же может быть своя точка зрения по этому вопросу. Чтобы детально разобраться в нем, стоит узнать факты об этой детали.

Каким образом катализаторы влияют на другие системы автомобиля?

Так как катализатор окисляет вредные вещества выхлопа и разбивает поток выхлопных газов, он позволяет всей системе работать более успешно. Однако подобные запчасти следует своевременно менять, а старую деталь можно выгодно сдать в пункт приема катализаторов. Данная деталь оказывает следующее влияние на другие элементы авто:

- Для успешной работы нейтрализатора не требуется особое топливо. Однако он портится из-за использования этилированного бензина с большим содержанием тетраэтилсвинца, так как при контакте с этим веществом соты могут оплавляться и разрушаться. Такой некачественный бензин негативно воздействует и на другие системы машины.

- Так как каталитический нейтрализатор берет на себя выполнение функции фильтрования выхлопных газов, он влияет на надежную работу других деталей.

Устройство принимает на себя ударную волну при расширении нагреваемых газов и не пропускает ядовитые отработанные элементы к другим частям выхлопной системы для обеспечения их исправной работы. Если же катализатора нет, то выхлопная система работает неэффективно, появляется много дыма и неприятный запах.

Устройство принимает на себя ударную волну при расширении нагреваемых газов и не пропускает ядовитые отработанные элементы к другим частям выхлопной системы для обеспечения их исправной работы. Если же катализатора нет, то выхлопная система работает неэффективно, появляется много дыма и неприятный запах. - Если не менять катализатор после поломки или просто убрать его, в области, где находилась деталь, будут возникать посторонние шумы, дребезжание и прочие звуки. Удаление катализатора потребует перепрограммирования блока управления.

- Есть мнение, что катализатор снижает мощность мотора, однако такая информация не имеет подтверждения. Исправная деталь никак не влияет на мощность двигателя, чего не скажешь о забитом сажей, оплавленном или разрушенном устройстве. Если выхлопные газы будут задерживаться в системе, то машина потеряет мощность.

- Машина, в которой нет катализатора или используется вышедшая из строя деталь, способна загрязнять окружающую среду, так как в атмосферу будут отправляться вредные примеси.

Единственный случай, при котором использование катализатора будет вредным для авто, это применение неисправной детали, вышедшей из строя из-за неправильной эксплуатации или по естественный причинам (истек срок использования). Применение отработанного катализатора будет негативно влиять на разные системы авто, вызывая их поломки. Для обеспечения себе комфортного перемещения на автомобиле, стоит заменить деталь.

Что касается старой запчасти, то специализированные компании (к примеру, «Автокат Ресайкл») осуществляют прием катализаторов в Москве по выгодной цене. Каждый автовладелец сможет продать катализатор б/у, чтобы потратить вырученные средства на новую деталь. Компания «Автокат Рецайкл» предлагает прием катализаторов в любом объеме, а скупка сажевых фильтров осуществляется по самым высоким ценам.

пункт приема катализаторов, прием катализаторов в Москве, продать катализатор б/у, прием катализаторов, скупка сажевых фильтров.

Влияет ли отсутствие катализатора на работу двигателя .

Влияет ли отсутствие катализатора на работу двигателя

Если ваш автомобиль работает исправно, то вопрос, зачем удалять нейтрализатор выхлопных газов не возникает, но в то же время многих интересует, может ли повлиять неисправный автокат на производительность и функционал двигателя.

Чтобы несведущему автомобилисту разобраться во взаимодействии мотора и автокатализатора, достаточно удалить последний.

Это вполне распространенная практика, так как нейтрализаторы выходят из строя не только по причине окончания срока службы, но и из-за некачественного топлива, неровностей дорог и прочих факторов. В большинстве случаев вместо автоката устанавливают пламегаситель, но есть такие умельцы, которые вообще снимают это устройство, в надежде, что возрастет мощность двигателя и производительность действительно увеличивается, но всего лишь на 3-4 процента.

Нужно сразу оговорить, что автомобильные нейтрализаторы выхлопа неремонтопригодны и их можно только заменить или аналогичным оригинальным автокатом или альтернативным устройством, к которым относятся универсальные, каты, пламегасители, резонаторы, различные обманки и прочее.

Если авто перестает нормально работать по причине выхода из строя катализатора, то самое простое решение – извлечь сотовую внутренность, то есть просто выбить спекшиеся пластины. В этом случае также появится дополнительная мощность. Иногда на место автокатализатора вваривают кусок глушителя и эффект по мощности мотора будет аналогичный. Но как обычно не обойтись без нескольких «но».

- После того как автокат выломан, нужно в обязательном порядке перепрограммировать ЭБУ, в ином случае работа всего авто нарушится, так как выхлопная система разработана с расчетом на сопротивление нейтрализатора.

- Для кислородного датчика, закрепленного за катом, придется делать обманку, так как этот лямбда-зонд должен реагировать на чистый газ, а он в любом случае будет загрязненным.

- Техосмотр машины после удаления катализатора станет невозможным, так как уровень токсинов в выхлопе будет зашкаливать.

- В салоне авто поселится запах отработанных газов, особенно это актуально для мегаполисов, когда машины часами стоят в заторах.

Но в целом для мотора удаление катализатора вреда никакого не несет, ведь до середины 1970-х годов они вообще не применялись. Однако удаление катализатора это всегда сделка с совестью, и если в плане функционала машинки отсутствие данного фильтра большого вреда не несет, то без очистки выхлопа интенсивно загрязняется токсинами окружающая атмосфера, в которой существуем и мы.

Что дает удаление катализатора? | Spider Tuning

C такими катализаторами зачастую ездят наши соотечественники

Каких последствий можно ждать от удаления катализатора? Многие автолюбители считают, что после этой процедуры их железный конь станет резвее, его «голос» станет более «породистым», а «аппетит» – более умеренным. Более того, большинство придерживающихся этого мнения водителей полагает, что эта деталь является совершенно ненужной. Так ли это на самом деле, давайте разберемся.

Для чего нужен катализатор

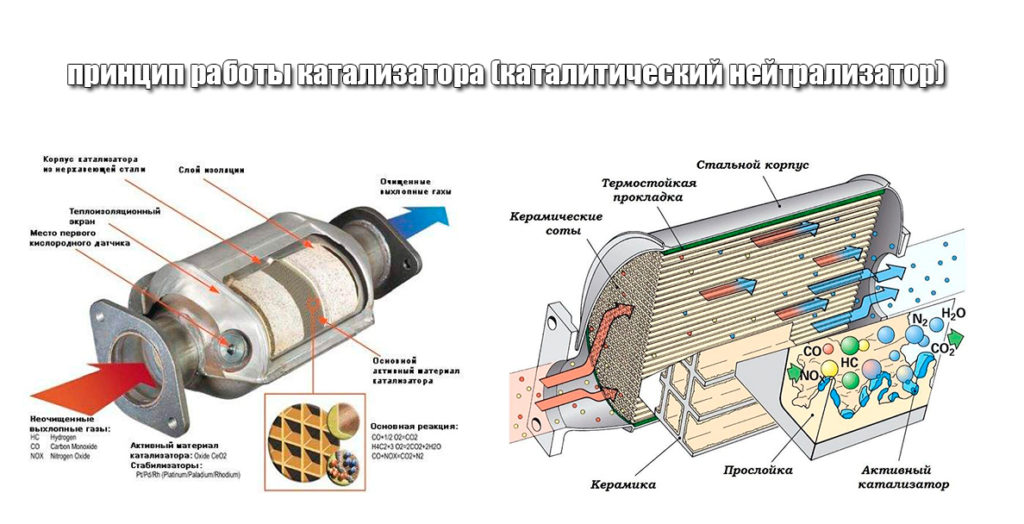

Данная деталь предназначена для дожигания и доокисления вредных составляющих отработавших газов до безвредных веществ – СО2 и Н2О. Соответственно, если вас хотя бы немного беспокоит экологическое состояние окружающей среды, считать катализатор ненужным вы станете вряд ли.

Мифы и правда

Мнение о том, что каталитический нейтрализатор «душит» мотор, у наших соотечественников сложилось по одной простой причине – очень многие из них ездят с забитым катализатором. Чаще всего это случается из-за использования некачественного бензина, который сгорает медленнее, а взрыв происходит наполовину в камере сгорания, а наполовину – в выхлопной, прямо над самим преобразователем. Катализатор начинает «сыпаться» и засорять сам себя. Нетрудно догадаться, что на пути у нагретых выхлопных газов появляется преграда, в результате чего мотор теряет тягу и перегревается.

Нетрудно догадаться, что на пути у нагретых выхлопных газов появляется преграда, в результате чего мотор теряет тягу и перегревается.

Дальше постепенно нарушается работа газораспределительной системы, на стенках цилиндров накапливается высокоабразивная паста из смеси керамической пыли и машинного масла и работа двигателя становится, мягко говоря, менее эффективной.

Естественно, удаление катализатора в этом случае (если успеть сделать это до выхода мотора из строя) приводит к тому, что двигатель снова начинает работать корректно, как если бы нейтрализатор не был забит. По понятным причинам и звук выхлопа становится другим. Окрыленный водитель начинает ошибочно считать, что во всех бедах был виноват именно преобразователь, и советовать всем своим знакомым так же избавиться от этой ненужной детали. Кстати, многие решают, что удаление катализатора можно осуществить и своими руками. В хит-параде самых варварских можно найти даже такие способы, как просверливание дырки в преобразователе или проделывание ее любым другим механическим способом.

Между тем, исправный катализатор на самом деле никаких преград выхлопным газам не создает. Соответственно, с целью именно оптимизировать работу двигателя, его удалять бесполезно. Это делается совершенно иным и гораздо более эффективным способом – чип-тюнингом.

Исправный катализатор на работу двигателя не влияет никаким образом

Как эффективно оптимизировать работу двигателя?

Чип-тюнинг не подразумевает никаких механических манипуляций с мотором и не имеет ничего общего с форсированием двигателя в традиционном понимании. Принцип работы блока увеличения мощности сводится к коррекции заводской программы электронного блока управления двигателем и высвобождению тех его «скрытых резервов», которые производитель мотора по каким-то своим причинам предпочел оставить в бездействии.

В итоге увеличение крутящего момента на турбированных двигателях может достигать 30%, экономия расхода топлива – 20%. Улучшаются динамические характеристики автомобиля на трассе, исчезают провалы педали газа при трогании и разгоне.

Улучшаются динамические характеристики автомобиля на трассе, исчезают провалы педали газа при трогании и разгоне.

Причем установка блока увеличения мощности, такого как модуль Spider, не требует от владельца машины каких-либо специальных знаний и навыков, ее можно осуществить самостоятельно в течение нескольких минут. А поскольку никаких действий непосредственно с двигателем не происходит, гарантия производителя на автомобиль сохраняется.

Признаки засорения катализатора и методы предотвращение выхода из строя

Существует несколько признаков, указывающих на засорение каталитического нейтрализатора отработавших газов автомобиля. Давайте выясним, по каким же причинам возникает эта неприятная проблема.

А знаете ли вы?

Температура засоренного каталитического нейтрализатора может превышать отметку в 650 °С, что приводит к таким проблемам, как закипание трансмиссионной жидкости, выход системы трансмиссии из строя, пробуксовка сцепления и разгон двигателя до слишком высокого числа оборотов.

Каталитический нейтрализатор является неотъемлемой частью выпускной системы любого современного автомобиля. Он способствует поддержанию низкого уровня выбросов в соответствии с нормами токсичности, установленными для отработавших газов транспортных средств. Этот важный компонент расположен между двигателем и выхлопной трубой. Его внутренняя часть, выполненная по подобию медовых сот, изготовлена из керамики и покрыта веществами-катализаторами, такими как платина и палладий, с целью очистки отработавших газов от токсичных веществ. Катализаторы вступают в реакцию с газами и преобразуют несгоревшие углеводороды, окись азота и монооксид углерода в безвредные вещества – двуокись углевода, азот, кислород и воду. Как правило, каталитический нейтрализатор рассчитан на бесперебойную работу в течение не менее 10 лет. Но по тем или иным причинам возможно появление проблем еще до истечения этого срока. Радует то, что неисправный каталитический нейтрализатор подает определенные предупреждающие сигналы.

Признаки неисправности каталитического нейтрализатора

Любой механизм или устройство, какими бы прочными они ни были, рано или поздно выходят из строя, особенно если им приходится работать в критических условиях. Каталитический нейтрализатор, отвечающий за очистку выпускных газов от загрязняющих веществ, работает при достаточно высоких температурах. Однако поврежденный или засоренный нейтрализатор оказывает негативное влияние на эксплуатационные характеристики автомобиля, которые бдительный водитель не может не заметить.

Потеря мощности

Для человека, который не особо хорошо знаком с устройством автомобиля, самым главным признаком является потеря мощности двигателя во время движения вверх по склону. При этом появляется четкое ощущение, что двигатель работает под высокой нагрузкой. Даже начинающий водитель способен распознать такой признак засоренного каталитического нейтрализатора, как увеличение расхода топлива.

Повреждение вследствие термоудара

Осмотрите внешнюю поверхность каталитического нейтрализатора на предмет видимых повреждений. Обесцвечивание и/или деформация корпуса нейтрализатора – это явные признаки теплового разрушения субстрата в результате перегрева. Такие повреждения чаще всего объясняются слишком богатой топливной смесью, подаваемой в двигатель, в результате чего в каталитический нейтрализатор поступает несгоревшее топливо. Это топливо догорает в самом нейтрализаторе, попутно расплавляя его субстрат, что приводит к блокированию работы компонента.

Засорения препятствуют прохождению газов через каталитический нейтрализатор, провоцируя нагнетание противодавления в выпускной системе, что отрицательно сказывается на эффективности работы двигателя. Термоудар также возможен при прямом контакте горячего каталитического нейтрализатора со льдом или холодной водой, поскольку при этом может потрескаться внутренний субстрат, что, опять же, приводит к засорению и повышению температуры в нейтрализаторе и в конечном итоге к снижению мощности двигателя.

Кислородный датчик – это устройство, которое помогает блоку управления оценивать работу двигателя. Он установлен в выпускном коллекторе и предназначен для определения состава топливной смеси, то есть не слишком ли она богатая или бедная. Датчик подает на блок управления соответствующий сигнал, после чего блок управления регулирует состав подаваемой в двигатель воздушно-топливной смеси (идеальное соотношение воздуха и бензина – 14,7:1). Неисправный кислородный датчик может передавать на блок управления некорректные данные, в результате чего пострадает каталитический нейтрализатор.

Дребезжащий звук вследствие механического повреждения

Иногда камни и разный мусор, отлетающие от дороги, могут ударить по каталитическому нейтрализатору и повредить его внутренние элементы. Такие повреждения идентифицируются по вмятинам снаружи нейтрализатора. Если керамическая часть каталитического нейтрализатора треснула или полностью разломалась, появляется дребезжащий звук. Со временем это приведет к блокированию работы каталитического нейтрализатора и нагнетанию противодавления в выпускной системе.

Запах газов

Если выходящие из выхлопной трубы отработавшие газы имеют сернистый запах, напоминающий запах тухлых яиц, это однозначно говорит о засорении каталитического нейтрализатора. Когда кто-то сомневается, что снижение мощности двигателя связано с засорением нейтрализатора, ему достаточно принюхаться к выхлопным газам. Причина этой проблемы заключается в несоответствующем составе воздушно-топливной смеси. К сожалению, этот признак проявляется в последнюю очередь. Обнаружение проблемы на таком позднем этапе, как правило, означает невозможность восстановления каталитического нейтрализатора. Владельцу автомобиля, вероятнее всего, придется раскошелиться на новый нейтрализатор.

Методы предотвращения выхода каталитического нейтрализатора из строя

Пирометр

Рекомендуется время от времени проверять состояние каталитического нейтрализатора отработавших газов. Это можно сделать при помощи пирометра, представляющего собой инфракрасный термометр, который помогает определить температуру на входе и на выходе каталитического нейтрализатора. Если пирометр показывает температуру в более чем 95 °С, это свидетельствует о наличии проблемы. Скорее всего, это связано со слишком богатой топливной смесью. Пирометр, выявивший перегрев, позволяет своевременно выявить и устранить проблему.

Это можно сделать при помощи пирометра, представляющего собой инфракрасный термометр, который помогает определить температуру на входе и на выходе каталитического нейтрализатора. Если пирометр показывает температуру в более чем 95 °С, это свидетельствует о наличии проблемы. Скорее всего, это связано со слишком богатой топливной смесью. Пирометр, выявивший перегрев, позволяет своевременно выявить и устранить проблему.

Тестер противодавления

Этот прибор, устанавливаемый чуть выше кислородного датчика, позволяет измерить противодавление. Этот показатель, согласно данным из инструкций по эксплуатации автомобилей, должен быть ниже 0,068 атм при холостых оборотах двигателя и при закрытом дросселе не выше 0,272 или 0,340 атм, что зависит от модели автомобиля. Более точные данные содержатся в инструкции по эксплуатации вашего автомобиля.

Обнаружив признаки нарушения работы каталитического нейтрализатора отработавших газов, немедленно отправляйтесь в автомастерскую, чтобы квалифицированный механик выявил причину и устранил неисправность. Он имеет возможность проверить рабочие характеристики автомобиля, сняв каталитический нейтрализатор, чтобы понять, в нем ли заключается проблема. Находясь за пределами своей страны, обязательно ознакомьтесь с правилами и нормами, касающимися использования каталитического нейтрализатора. Дело в том, что законодательство некоторых стран категорически запрещает владельцам автомобилей снимать этот компонент самостоятельно. Также имейте в виду, что причиной перегрева может оказаться нагар на свечах зажигания, пропуски зажигания в цилиндрах, несоответствующая установка угла опережения зажигания, неисправные выпускные клапаны и т. д. В любом случае за помощью лучше обращаться к квалифицированным специалистам авторизированных сервисных центров.

границ | Анализ влияния каталитического нейтрализатора на производительность автомобильных двигателей с помощью имитационных моделей в реальном времени

Введение

В последние десятилетия постоянная потребность в сокращении выбросов загрязняющих веществ от двигателей внутреннего сгорания (ДВС) побудила производителей оригинального оборудования как усовершенствовать существующие подсистемы (например, впрыск топлива, системы привода клапана и т. Д.), Так и внедрить инновационные решения (с особым упором на последующие — лечебные устройства). Фактически, для того, чтобы эти технологии были действительно эффективными, требуется надлежащая и одновременная разработка компоновки завода, систем контроля и стратегий управления.

Д.), Так и внедрить инновационные решения (с особым упором на последующие — лечебные устройства). Фактически, для того, чтобы эти технологии были действительно эффективными, требуется надлежащая и одновременная разработка компоновки завода, систем контроля и стратегий управления.

Сложность систем и большое количество управляющих переменных требуют глубокого понимания процессов, которые определяют поведение управляемой трансмиссии как системы в целом. Проектирование архитектуры системы и ее устройств управления определенно требует прочной теоретической поддержки со стороны физических моделей, чтобы описать общее поведение системы, которое в большинстве случаев является нелинейным и поэтому трудно предсказуемым. Математические модели являются мощным инструментом для оценки влияния компоновки системы и стратегий управления на конечный результат, что сокращает путь от проектных спецификаций до дорожных испытаний (Guzzella and Onder, 2010).

Применение быстрых математических моделей при проектировании силовых агрегатов и связанных с ними систем управления хорошо известно уже более десяти лет, и несколько примеров можно найти в литературе (Gambarotta and Lucchetti, 2011). Подробный сценарий изложен в (Guzzella and Onder, 2010). Обычно подходы наполнения и опорожнения (F&E) и квази-установившегося потока (QSF) используются для построения 0D моделей с сосредоточенными параметрами, которые используются как для впускных и выпускных систем, так и для процессов в цилиндрах, но при этом учитывают « в реальном времени »(Gambarotta et al., 2011; Гамбаротта и Луккетти, 2013). Даже если химические и физические процессы, происходящие в цилиндре, очень сложны, «быстрые» модели требуют упрощенных однозонных 0D-подходов, в которых сгорание рассматривается посредством определения надлежащей функции сжигания топлива (Heywood, 1988), а реакции образования загрязняющих веществ с помощью упрощенного механизмы или — чаще — модели черного ящика (Guzzella, Onder, 2010). Большинство коммерческих инструментов основано на этих методологиях (как описано в Gambarotta and Lucchetti, 2011, 2013).

Этот сценарий подчеркивает важную роль быстрых математических моделей в моделировании сложных систем, общее поведение которых возникает из-за взаимодействия различных компонентов и процессов сложным и нетривиальным образом. После этого рассмотрения и для исследования влияния различных каталитических подложек на характеристики силовых агрегатов была разработана модель системы последующей обработки, которая сочетается с моделью двигателя с «углом поворота коленчатого вала» (Gambarotta and Lucchetti, 2013).Особое внимание было уделено пенам как инновационному материалу для подложек (Bach and Dimopoulos Eggenschwiler, 2011). Полученные результаты представлены в статье.

Пенопласт с открытыми ячейками — это ячеистые материалы, состоящие из соединенных между собой твердых распорок, расположенных в ячейках, которые охватывают пустотные области и открытое окно или поры. Такие пены могут быть легко изготовлены с использованием различных технологий и материалов, начиная от полимеров, керамики (Al 2 O 3 , кордиерита или SiC) и металлов (Santoliquido et al., 2017). Пенопласт с открытыми ячейками — это инновационные субстраты, характеризующиеся высокой пористостью, низкой плотностью и высокой механической прочностью. В последние годы они рассматривались для различных промышленных применений, таких как фильтры, теплоизоляторы, поглотители механической энергии, глушители, теплообменники и каталитические реакторы. В качестве подложек катализаторов они обладают рядом преимуществ по сравнению с сотовыми монолитами и насадочными слоями. Структура с открытыми ячейками обеспечивает более высокую однородность потока, что является критическим фактором для эффективности преобразования загрязняющих веществ и долговечности катализатора (Zygourakis, 1989; Martin et al., 2000; Gaiser et al., 2003). В сотовых монолитах ламинарный поток в каналах приводит к низкому тепло- и массообмену. Вместо этого сеть твердых стоек решеток открытых ячеек характеризуется извилистыми путями, которые усиливают взаимодействие газа со стенкой и способствуют снижению тепловой инерции (Giani et al. , 2005; Lucci et al., 2016). В автомобильной промышленности критическим параметром является падение давления, которое влияет на эффективность двигателя. Пены имеют более высокий перепад давления по сравнению с монолитом с такими же размерами (Twigg, Richardson, 2007; Lucci et al., 2015; Фон Рикенбах и др., 2015). Это может быть компенсировано увеличением массопереноса, что позволяет уменьшить размер катализатора (Dimopoulos Eggenschwiler et al., 2009) или другой геометрической конфигурацией реактора (Koltsakis et al., 2008). Некоторые усилия были потрачены на их моделирование. С одной стороны, было проанализировано высококачественное сканирование пенопласта с помощью КТ (компьютерной томографии), с другой стороны, чтобы уменьшить вычислительную нагрузку, пены были смоделированы как регулярные структуры с ячейками Кельвина (Boomsman et al., 2003; Джани и др., 2005; Инаят и др., 2011). Было продемонстрировано, что обычные субстраты с ячейками Кельвина работают лучше, чем их соответствующие рандомизированные пены, с точки зрения компромисса между массопереносом и падением давления (Lucci et al., 2016).

, 2005; Lucci et al., 2016). В автомобильной промышленности критическим параметром является падение давления, которое влияет на эффективность двигателя. Пены имеют более высокий перепад давления по сравнению с монолитом с такими же размерами (Twigg, Richardson, 2007; Lucci et al., 2015; Фон Рикенбах и др., 2015). Это может быть компенсировано увеличением массопереноса, что позволяет уменьшить размер катализатора (Dimopoulos Eggenschwiler et al., 2009) или другой геометрической конфигурацией реактора (Koltsakis et al., 2008). Некоторые усилия были потрачены на их моделирование. С одной стороны, было проанализировано высококачественное сканирование пенопласта с помощью КТ (компьютерной томографии), с другой стороны, чтобы уменьшить вычислительную нагрузку, пены были смоделированы как регулярные структуры с ячейками Кельвина (Boomsman et al., 2003; Джани и др., 2005; Инаят и др., 2011). Было продемонстрировано, что обычные субстраты с ячейками Кельвина работают лучше, чем их соответствующие рандомизированные пены, с точки зрения компромисса между массопереносом и падением давления (Lucci et al., 2016).

Недавно было предложено изменение структуры пены, основанное на достижениях технологий аддитивного производства (AM). Такие «пены» состоят из повторяющихся элементарных ячеек различной формы (Inayat et al., 2016; Bracconi et al., 2018; Papetti et al., 2018). Были предложены различные элементарные ячейки для построения взаимосвязанных структур. (Papetti et al., 2018) описывает систематическую геометрическую оптимизацию регулярной подложки с открытыми ячейками и сочетает в себе численное моделирование и методы AM для реализации первой в мире, насколько известно авторам, подложки катализатора с 3D-печатью из кордиерита для реальных транспортных средств. Приложения.

Определить количественно влияние структуры подложки катализатора на характеристики двигателя непросто из-за различного динамического поведения сотов и пен во время переходных процессов, а также из-за высокой нелинейности всей системы двигателя. Для сравнения влияния сотовых и вспененных оснований был разработан оригинальный математический инструмент 0D, который использовался для моделирования современного дизельного двигателя с турбонаддувом объемом 1,6 л. Результаты моделирования, полученные в отношении ездового цикла EUDC, представлены в документе, показывающем влияние этих различных опор на тепловые переходные процессы катализатора и на расход топлива.

Для сравнения влияния сотовых и вспененных оснований был разработан оригинальный математический инструмент 0D, который использовался для моделирования современного дизельного двигателя с турбонаддувом объемом 1,6 л. Результаты моделирования, полученные в отношении ездового цикла EUDC, представлены в документе, показывающем влияние этих различных опор на тепловые переходные процессы катализатора и на расход топлива.

Моделирование в реальном времени системы последующей обработки двигателя и выхлопных газов

Двигатель с углом поворота коленчатого вала, модель

Для целей данной работы модель двигателя, описанная в Gambarotta et al.(2011) и Gambarotta and Lucchetti (2013), рассматривая двигатель с турбонаддувом и системой рециркуляции отработавших газов. Процессы внутрицилиндрового обмена и газообмена были описаны с использованием подхода QSF для впускных и выпускных клапанов и метода F&E для коллекторов и цилиндров. Сгорание считается определяющим надлежащую скорость тепловыделения (HRR), а образование загрязняющих веществ оценивается с помощью подмоделей черного ящика. Был разработан оригинальный алгоритм для интегрирования уравнений сохранения в цилиндре с подходящим временным шагом (настроенным на сохранение углового шага ~ 1 ° CA для любой частоты вращения двигателя n ), при сохранении большего общего временного шага для впуска. и выхлопные системы.Модель топливной системы учитывает динамику топливной рампы (через ее объемный модуль), характеристики потока форсунок и утечки и позволяет рассчитать расход впрыскиваемого топлива на основе давления в рампе p Rail и времени включения ET. Модели на основе карт черного ящика использовались для компрессора C и турбины с изменяемой геометрией (VGT).

Усредненное за цикл значение коэффициента эквивалентности φ рассчитывается из общей массы всасываемого воздуха (полученной путем интегрирования массового расхода воздуха по каждому циклу) и общей массы впрыскиваемого топлива за цикл (оценивается на основе расхода впрыскиваемого топлива). Массовые расходы рассматриваемых загрязняющих веществ (CO, HC и PM), необходимые для расчета концентраций загрязняющих веществ X mi в выхлопных газах, а затем тепла, выделяемого реакциями окисления внутри катализатора (см. Модель катализатора), являются оценивается как функция коэффициента эквивалентности φ и частоты вращения двигателя n с помощью экспериментальных карт, расположенных в справочных таблицах в следующей форме:

Массовые расходы рассматриваемых загрязняющих веществ (CO, HC и PM), необходимые для расчета концентраций загрязняющих веществ X mi в выхлопных газах, а затем тепла, выделяемого реакциями окисления внутри катализатора (см. Модель катализатора), являются оценивается как функция коэффициента эквивалентности φ и частоты вращения двигателя n с помощью экспериментальных карт, расположенных в справочных таблицах в следующей форме:

Модель и ее причинно-следственная схема описаны в Gambarotta et al.(2011) и Гамбаротта и Луккетти (2013). Он использовался для моделирования нескольких автомобильных двигателей (как SI, так и дизельных), откалиброванных и проверенных для сравнения выходных данных модели с экспериментальными данными, как подробно описано в Gambarotta and Lucchetti (2011, 2013) и Gambarotta (2017). Предложенная модель также использовалась в оригинальной системе Hardware-in-the-Loop (HiL) на базе ПК, разработанной авторами (Gambarotta et al., 2012), демонстрируя хорошую способность прогнозировать поведение и производительность движка и связанных с ним. подсистемы как в установившихся, так и в переходных режимах работы.

Выхлопная система и катализатор модели

Процессы теплопередачи в выхлопной системе играют ключевую роль в моделировании ДВС из-за значительного влияния температуры выхлопных газов на эффективность систем последующей обработки. Следовательно, тщательное описание процессов теплообмена является фундаментальным, особенно во время критических переходных процессов (например, «выключение» катализатора, регенерация улавливателя твердых частиц и т. Д.). Другими критическими фазами работы двигателя по выбросам являются длительная работа при низкой нагрузке, когда система последующей обработки значительно охлаждается, а также при максимальной нагрузке, когда температуры достаточно высоки, но массовый расход выхлопных газов вынуждает катализатор работать с пониженной массой. дефицит передачи. По этой причине, несмотря на ограничения, накладываемые подходом 0D, особое внимание было уделено моделированию теплового поведения выхлопной системы.

По этой причине, несмотря на ограничения, накладываемые подходом 0D, особое внимание было уделено моделированию теплового поведения выхлопной системы.

Рабочая жидкость рассматривалась как смесь идеальных газов, определяемая вектором массовых концентраций X mi , относящимся к 7 химическим веществам, то есть N 2 , O 2 , CO 2 , H 2 O, CO, H 2 и NO. Экстенсивные свойства ρ и c p рассчитаны как средневзвешенные с учетом состава смеси, а k = c p / c v известно из c p и константа газовой смеси R .Таким образом нельзя рассчитать интенсивные свойства μ, Pr и λ. Динамическая вязкость μ рассчитывается как функция отношения эквивалентности φ посредством экспериментальной корреляции (Heywood, 1988):

μ = 3,3 · 10-7Tm0,71 + 0,027φ, дюйм [Па · с]Pr оценивается следующим выражением (Heywood, 1988):

Pr = 0,05 + 4,2 (k-1) -6,7 (k-1) 2, для φ≤1Наконец λ получается из определения Pr :

Модель выпускного коллектора

Математическая модель выпускного коллектора была разработана на основе подхода F&E.Температура и давление получаются из уравнений сохранения массы и энергии, применяемых к коллектору, рассматриваемому как объем 0D. Оценивая тепловой поток через стенки коллектора, как это было предложено в работе Guzzella и Onder (2010), уравнение сохранения энергии для выхлопных газов внутри коллектора можно записать следующим образом:

dUdt = m˙exhhexh-m˙turhtur-m˙EGRhEGR-Q˙inгде Q˙in — тепловой поток от газовой смеси к стенкам коллектора. Энтальпия газов, выходящих из коллектора h tur и h EGR рассчитывается с учетом того, что температура газа равна температуре внутри коллектора.

В представленной модели тепловая инерция выпускного коллектора была учтена при заданной общей массе m w и постоянной удельной теплоемкости c w для стенок коллектора (рисунок 1). Температура стенок коллектора была принята однородной, и ее изменения были оценены с помощью следующего дифференциального уравнения:

Температура стенок коллектора была принята однородной, и ее изменения были оценены с помощью следующего дифференциального уравнения:

где Q˙in и Q˙out — тепловой поток между газовым потоком и стенками и между стенками и окружающим воздухом соответственно.Эти тепловые потоки могут быть рассчитаны со ссылкой на хорошо известное схематическое описание, представленное на рисунке 1, где тепло передается за счет конвекции и излучения между газовым потоком и внутренними стенками, за счет теплопроводности через стены и за счет конвекции и излучения между внешними стенами и окружающей средой. воздух. Однако в предложенной модели внутреннее излучение считается незначительным. Даже если реальная геометрия коллектора сложна, он был смоделирован как одиночная цилиндрическая труба с надлежащей длиной L , чтобы сохранить вычислительную нагрузку в пределах подхода 0D.

Рисунок 1 . Схема потоков выхлопного коллектора.

Для оценки Q˙в использовалась конкретная корреляция, предложенная в литературе для систем впуска и выпуска ДВС в следующей форме (Depcik and Assanis, 2001):

Член Pr c часто принимает значение, близкое к 1, а значения для a и b определяются на основе измерений. Значение Nu было оценено на основе корреляции Гниелинского, описанной в Konstantinidis et al.(1997) и Кандилас и Стамателос (1999), предложив подходящий коэффициент конвективного увеличения для учета нестабильности и турбулентности потока, определенный следующим образом:

, где Nu eff и Nu th — эффективное и теоретическое значение соответственно. Последнее значение можно оценить с помощью хорошо известных корреляций из Konstantinidis et al. (1997) и Кандилас и Стамателос (1999):

Nuth = (f / 8) (Re-1000) Pr1.07 + 12,7 (f / 8) 1/2 (Pr2 / 3-1) 104 07 + 12,7 (f / 8) 1/2 (Pr2 / 3-1) Re <104

07 + 12,7 (f / 8) 1/2 (Pr2 / 3-1) Re <104где

и

f = (0,790lnRe-1,64) -2 3000и

Q˙in = Айнхин (Texh_man-Tw), где Pr , μ и λ для выхлопного газа оцениваются как T exh _ man температура, принимаемая как однородная в выпускном коллекторе.

Оценка конвективного теплового потока от стенок коллектора в окружающий воздух более трудна из-за геометрии компонентов и внешнего вида потока. Для простоты геометрия коллектора была принята как цилиндрическая, а внешнее поле потока однородно и связано со скоростью транспортного средства. Модель основана на корреляции, предложенной в Konstantinidis et al. (1997) и Кандилас и Стамателос (1999), таким образом оценивая Nu следующим образом:

Nuout = 0,3 + Nuout_lam2 + Nuout_tur2, 10и

Nuout_tur = 0,037Re0,8Pr1 + 2443Re-0,1 (Pr2 / 3-1)Из Nu из Коэффициент конвекции и тепловой поток можно рассчитать, начиная с

и

Q˙conv_out = Острие (Тв-Цур), где A out — внешняя область коллектора. Термодинамические свойства Pr , ρ, μ и λ оцениваются со ссылкой на температуру пленки (т. Е. На среднее значение между температурой стенок коллектора T w и температурой окружающего наружного воздуха T sur ).

Поток тепла внешнего излучения Q˙rad_out был оценен в предположении, что внешняя стенка коллектора представляет собой серую поверхность в полости бесконечной протяженности. Следовательно, его можно рассчитать с помощью хорошо известных соотношений Стефана-Больцмана (Incropera et al. , 2013):

, 2013):

, где A out — внешняя площадь коллектора, ε — коэффициент излучения, σ — постоянная Стефана-Больцмана и T w и T на — стенка и температуры наружного окружающего воздуха соответственно.

Общий тепловой поток Q˙out от коллектора можно рассчитать исходя из значений конвекции и излучения как

Q˙out = Q˙conv_out + Q˙rad_outКатализатор Модель

Каталитический нейтрализатор представляет собой сложный компонент с точки зрения как потока газа, так и химических реакций. Гидродинамика, процессы тепломассопереноса играют важную роль в его поведении, и их следует тщательно учитывать. Принимая во внимание цели представленной работы, ни 3D (например, Lucci et al., 2014, 2015; Von Rickenbach et al., 2014), ни метод одномерного моделирования (например, Shamim et al., 2002; Pontikakis et al., 2004) не использовались. Применялся 0D-подход, предполагающий для каждого компонента однородное пространственное распределение термодинамических параметров и применение уравнений сохранения с эмпирическими корреляциями там, где это необходимо. Доказано, что разработанная модель способна моделировать поведение катализатора и его влияние на характеристики трансмиссии во время значительных переходных процессов (например, ездовых циклов) с очень коротким временем расчета и с учетом компоновки системы, размеров компонентов и стратегий управления, принятых во время переходных процессов.

Модель была разработана в соответствии с причинно-следственной связью, представленной на Рисунке 2. Были рассмотрены два объема (выделены голубым цветом до и после каталитического ядра) в соответствии с подходом F&E. Модель ядра (выделена оранжевым цветом) была основана на процедуре QSF (т.е., предполагая отсутствие накопления массы и энергии). Поскольку процессы в каталитическом нейтрализаторе сложны и, как правило, трехмерны, необходимо было ввести правильные допущения, чтобы уловить их общие эффекты, все еще ограничивая нагрузку на моделирование. Поэтому процессы, происходящие в активной зоне, были упрощены путем разделения модели на два модуля, как показано на рисунке 3: «модель газа», которая описывает поток газа в катализаторе, и «модель монолита», которая воспроизводит тепловое поведение ядро катализатора. На каждом временном шаге массовый расход и изменения температуры через активную зону оценивались путем решения двух систем алгебраических уравнений из двух модулей, которые связаны посредством теплообмена между выхлопным газом и стенками подложки (в соответствии с рисунком 3).

Поэтому процессы, происходящие в активной зоне, были упрощены путем разделения модели на два модуля, как показано на рисунке 3: «модель газа», которая описывает поток газа в катализаторе, и «модель монолита», которая воспроизводит тепловое поведение ядро катализатора. На каждом временном шаге массовый расход и изменения температуры через активную зону оценивались путем решения двух систем алгебраических уравнений из двух модулей, которые связаны посредством теплообмена между выхлопным газом и стенками подложки (в соответствии с рисунком 3).

Рисунок 2 . Схема и причинно-следственная связь модели катализатора.

Рисунок 3 . Макет ядра катализатора.

«Модель газа» была разработана, как показано на рисунке 4. На каждом временном шаге значения давления p и температуры T в двух соседних объемах используются для вычисления разности давлений Δ p , среднего давления p м и температура T м (с учетом направления потока).Предполагая, что ядро катализатора представляет собой концентрированное сопротивление потоку (без накопления массы), массовый расход газа можно оценить с помощью эмпирической алгебраической корреляции в следующей форме:

, где ρ и μ (как другие свойства жидкости) рассчитываются как p m и T m с учетом состава выхлопных газов. Геометрия катализатора включает как габаритные размеры ядра, так и его морфологические характеристики (соты / пена, пористость и т. Д.).). Тогда температура газа на выходе из активной зоны может быть определена путем интегрирования уравнения сохранения энергии в 1D и в установившемся режиме:

m˙cpdTdx = hA ′ (Tmon-T) + qgen, где не учитываются осевой теплообмен и изменение кинетической и потенциальной энергии в газе (как обычно считается; Pontikakis et al., 2004), A ‘ — удельная площадь контакта на единицу длины, а q gen — это одномерное распределение тепловыделения по осевой длине сердечника (между x = 0 и x = L ). Свойства газа оцениваются как p m и T m и принимаются постоянными.

Свойства газа оцениваются как p m и T m и принимаются постоянными.

Рисунок 4 . Структура модуля «модель газа» (входные и выходные переменные выделены зеленым и красным цветом соответственно).

Конвективный теплообмен между газом и активной зоной описывается, как обычно, с помощью коэффициента конвекции h , полученного из Nu , оцененного с помощью эмпирической корреляции в следующей форме (Konstantinidis et al., 1997; Кандилас и Стамателос, 1999):

Температура стенки монолита T mon предполагается постоянной на временном шаге, т.е. как осевой, так и радиальный градиенты температуры не учитываются в соответствии с подходом 0D, чтобы ограничить время моделирования.

Молекулярная диффузия различных частиц и химические реакции в газовой смеси и в активной зоне не рассматривались. Однако общие эффекты окисления несгоревших частиц воспроизводятся в терминах выделяемого тепла с помощью следующего выражения (в [Вт / м]):

, который представляет собой одномерное распределение тепловыделения по осевой длине сердечника (между x = 0 и x = L ).Q˙gen — это общий тепловой поток (в [Вт]), производимый в объеме активной зоны из-за реакций окисления загрязняющих веществ, и оценивается по массовому расходу выхлопных газов ṁ, концентрации загрязняющих веществ X mi , что соответствует более низкому значению. теплотворная способность LHV i и коэффициент преобразования η i следующим образом:

Q˙gen = ∑i = 1Nm˙ · Xmi · LHVi · ηi Номер N и тип загрязнителей зависят от конкретного применения.В представленной модели были рассмотрены CO и один или несколько видов, представляющих HC, поскольку их реакции окисления были приняты как наиболее важные при определении температуры катализатора. Следует отметить, что рабочая жидкость рассматривалась как смесь 7 химических веществ, то есть N 2 , O 2 , CO 2 , H 2 O, CO, H 2 NO. Вектор концентраций загрязняющих веществ { X mi } в выхлопных газах (т.е.е., выхлопные газы двигателя) могут быть получены из экспериментальных данных в виде справочных таблиц как функции рабочих параметров двигателя (например, коэффициент эквивалентности φ, частота вращения двигателя n и выходная мощность; Fiorani et al., 2008). Таким же образом вектор {η i } эффективности преобразования может быть определен с помощью справочных таблиц, определенных экспериментально как функция температуры монолита T mon и скорости газа (Fiorani et al., 2008) . Этот подход (который в основном представляет собой черный ящик, как это обычно требуется для моделей реального времени) позволяет учитывать дальнейшие реакции, которые могут происходить в катализаторе, путем введения надлежащих эмпирических корреляций для моделирования различных каталитических преобразователей и систем доочистки.

Следует отметить, что рабочая жидкость рассматривалась как смесь 7 химических веществ, то есть N 2 , O 2 , CO 2 , H 2 O, CO, H 2 NO. Вектор концентраций загрязняющих веществ { X mi } в выхлопных газах (т.е.е., выхлопные газы двигателя) могут быть получены из экспериментальных данных в виде справочных таблиц как функции рабочих параметров двигателя (например, коэффициент эквивалентности φ, частота вращения двигателя n и выходная мощность; Fiorani et al., 2008). Таким же образом вектор {η i } эффективности преобразования может быть определен с помощью справочных таблиц, определенных экспериментально как функция температуры монолита T mon и скорости газа (Fiorani et al., 2008) . Этот подход (который в основном представляет собой черный ящик, как это обычно требуется для моделей реального времени) позволяет учитывать дальнейшие реакции, которые могут происходить в катализаторе, путем введения надлежащих эмпирических корреляций для моделирования различных каталитических преобразователей и систем доочистки.

Член q gen (который является функцией осевой координаты x , длины активной зоны L , количества N вовлеченных загрязняющих веществ и общего теплового потока Qgen от окисления несгоревшие соединения) зависит от скоростей реакции в ядре катализатора, на которые влияют многие сложные процессы: химическая кинетика при низких температурах, диффузия в порах монолита при средних температурах и диффузия в газовой фазе при высоких температурах.Следовательно, если температуры достаточно высоки, химические вещества могут реагировать мгновенно, как только они достигают стенок субстрата. Предполагая, что концентрация химических веществ в текущих газах экспоненциально падает вдоль осевой абсциссы, и учитывая, что диффузионный массообмен пропорционален разнице в концентрациях, было принято экспоненциальное распределение тепла, выделяемого несгоревшими соединениями, выраженное в следующей форме:

Коэффициенты a, и b могут быть определены исходя из того, что интеграл q gen по длине подложки равен общему тепловому потоку Q˙gen, генерируемому в сердечнике, т.е.э.,:

и предполагая, что отношение q gen (0) / q gen (L) = 100. Таким образом, получаем следующие выражения для a и b :

a = N · ln (N) · Q˙genL · (N-1) и b = — ln (N) LИнтеграция уравнения сохранения энергии в 1D и в установившемся режиме между x = 0 и x = L позволяет определить изменения температуры газа вдоль активной зоны.Для x = л можно определить температуру газа на выходе T на выходе .

Тепловой поток между газом и монолитом на каждом временном шаге можно оценить с помощью уравнения:

Q˙int = Q˙gen-m˙ · cp · (Tout-Tin)Следует отметить, что, поскольку свойства газовой смеси определяются относительно средней температуры в активной зоне, значение T out оценивается посредством итерационного расчета (процедура do-while , рисунок 4 ) с 0.Порог 1К.

Для оценки изменения средней температуры монолита T mon можно использовать уравнение сохранения энергии в следующем виде:

dTmondt = 1mmon · cmon · (Q˙int-Q˙ext)Помимо теплового потока, обмениваемого с газами Q˙int и теплоемкости монолита м mon · c mon , требуется также тепловой поток во внешний окружающий воздух Q˙ext.

Даже если могут быть найдены разные конфигурации, наиболее распространенным методом является установка монолита в металлический кожух со слоем вставленного изоляционного материала: такая компоновка была принята в разработанной модели, как схематично показано на рисунке 5.Передача тепла от монолита к окружающему воздуху происходит сначала за счет теплопроводности через слой изоляционного материала и металлический кожух, а затем за счет конвекции и излучения от внешних стен к окружающему воздуху. В этом случае конвекция может быть принудительной или естественной в зависимости от скорости автомобиля v , которая, следовательно, представляет собой входной параметр для модели. Следуя квазистационарному подходу, установившийся процесс теплопередачи может быть смоделирован на каждом временном шаге, предполагая два последовательно соединенных тепловых сопротивления, и поэтому общее тепловое сопротивление может быть выражено как:

Rt_tot = Rt_cond + Rt_conv · Rt_irrRt_conv + Rt_irr, где R t _ cond связано с проводимостью, а R t _ conv и R t _ irr связаны с конвекцией и излучением передача тепла наружу.

Рисунок 5 . Схема процессов течения и теплообмена в ядре катализатора.

Принимая во внимание только слой изоляционного материала (т. Е. Пренебрегая термическим сопротивлением металлического корпуса) и предполагая цилиндрическую геометрию, R t _ cond был рассчитан по следующей формуле (Incropera et al. ., 2013):

Rt_cond = Tmon-TwQ˙ext = ln (rins_extrins_int) 2π · L · λinsПринудительную конвекцию в окружающий воздух можно рассматривать, принимая цилиндрический корпус с радиусом равным r ext : следовательно,

Rt_conv = Tw-TextQ˙conv = 1Aext · hconvгде

, предполагая коэффициент усиления 3/2, чтобы учесть осевую проводимость в металлическом кожухе.

Коэффициент конвекции h получается, начиная с Nu (Incropera et al., 2013): следующая корреляция из Черчилля и Бернштейна (которая не требует коэффициентов, которые изменяются с Re и действительна для широкого диапазона Re и Pr ) было использовано:

Nuconv = 0,3 + 0,62Re1 / 2Pr1 / 3 [1+ (0,4 / Pr) 2/3] 1/4 [1+ (Re282000) 5/8] 4/5где

v — скорость невозмущенного потока, предположительно равная скорости транспортного средства.Тогда h можно рассчитать по следующей формуле:

Что касается теплового излучения, если предположить, что внешняя стенка металлического кожуха представляет собой серое тело внутри большой полости, соответствующий тепловой поток можно оценить как Incropera et al. (2013):

Q˙irr = Aext · ε · σ · (Tw4-Text4), из которых

Rt_irr = 1Aext · ε · σ · (Tw2 + Text2) · (Tw + Text)Наконец, тепловой поток к внешнему окружающему воздуху можно рассчитать как:

Параметры принудительной и естественной конвекции рассчитаны с учетом свойств жидкости при средней температуре:

, где T w известно из уравнения:

Следовательно, значение T w оценивается посредством итеративного вычисления с 0.Порог 1К.

Описанная процедура использовалась для моделирования различных субстратов катализатора (соты или пены) с использованием подходящих корреляций для увязки массовых расходов и изменений давления в ядре катализатора (концентрированное сопротивление потоку) и для определения Nu для теплообмена между выхлопной газ и монолит. Конкретные корреляции, используемые для сот и пен, рассматриваемых в настоящей работе, будут представлены в следующем параграфе.

Физическая идентификация модели Catalyst

Представленная модель системы последующей обработки была затем откалибрована с учетом конкретных геометрических форм сердцевины, сот и пен.Сопротивление потоку и процессы теплопередачи были определены из корреляций, доступных в литературе, и были использованы стандартные физические и геометрические свойства.

В сотах газ должен двигаться по каналам очень малого сечения, поэтому поток в основном ламинарный. Корреляции, связывающие массовый расход с Δ p , очень похожи на корреляции, полученные для ламинарного потока в трубе, и могут быть выражены в форме p = f (ṁ), которую можно переписать в обратной форме ṁ = f ( p ), что подходит для блок-схемы рисунка 4.В настоящем исследовании использовалось следующее соотношение

ΔpL = 28,5 · μ · m˙ρ · ε · A · Dc2или, положив Re = ρ · u · ε · Dcμ

, как предложено в Incropera et al. (2013) для полностью развитого ламинарного потока через канал квадратного сечения.

Что касается пены, то первое соотношение было получено из Giani et al. (2005), полученные в результате экспериментальных испытаний металлических пен с высокой пористостью. Геометрия этих пен была схематизирована в предположении кубических ячеек с аккуратно упакованными цилиндрическими стойками.Исходя из выражения для потерь нагрузки внутри пучка труб, авторы предложили следующее соотношение:

ΔpL = 2ds · (0,87 + 13,56Re) · (11-G (ε)) 4 · G (ε) 4 · ρu2, где в Re характерным размером является диаметр стойки d s , а скорость u получается делением объемного расхода на площадь поперечного сечения A монолита. G ( ε ) — отношение диаметра стойки d s к диаметру пор D p : для рассматриваемой геометрии оно зависит только от пористости ε и может быть выражено как следует:

G (ε) = dsDp = (4 · (1-ε) 3π) 1/2Вторая корреляция, предложенная Луччи и др.(2014), рассмотрено для пен. Чтобы избежать значительного разброса, типичного для экспериментальных данных (из-за изменчивости тестируемых пен), авторы предлагают 3D-моделирование CFD в качестве альтернативы реальным измерениям для характеристики поведения пены (аргументируя необходимость большего контроля над геометрическими параметрами). В частности, со ссылкой на пену, смоделированную как набор ячеек Кельвина (рис. 6), и отмечая, что падение давления в пене возникает из-за сил сопротивления, оказываемых жидкостью на стойки, авторы в Lucci et al.(2014) предлагают следующую корреляцию:

-dpdx = SSA · ρu22 · χ2ε3 · CD, где χ называется «извилистостью» и представляет собой отношение между длиной фактического пути, по которому проходит жидкость, и соответствующим осевым смещением. Что касается сложной геометрии пен, χ обычно намного больше 1. Чтобы соответствовать результатам трехмерного моделирования, коэффициент сопротивления C D был определен в следующей форме (Lucci et al., 2014) :

, где Re вычислено с D p в качестве характеристической длины, предполагающей среднюю скорость на площади поперечного сечения (поэтому ниже, чем эффективное значение внутри пены: по этой причине в предыдущем уравнении термин χ 2 / ε 3 добавлен).Хотя приведенное выше уравнение позволяет оценить градиент давления в осевом направлении (одномерная модель), его можно использовать для расчета общего Δ p , оценки свойств жидкости при p м и T м таким образом получив

pL = SSA · ρu22 · χ2ε3 · (0,4 + 30Re0,8)Оценка теплового потока между выхлопными газами и внутренней поверхностью монолита была основана на вычислении коэффициента конвекции h , который может быть получен из Nu .Корреляция, используемая для сот, была получена из Giani et al. (2005) следующим образом:

Nu = 2,977 · (1 + 0,095 · Re · Pr · DcL) 0,45где

Re = ρ · u · Dcμ · ε = m · ˙dsμ · ε · AДля пен использовались две корреляции из литературы. Первый был предложен Giani et al. (2005), где авторы расширяют результаты, полученные экспериментально, для определения характеристик металлических пен. Nu выражается как функция от Re и Pr с классической формулировкой с двумя поправочными коэффициентами, определенными на основе экспериментальных данных следующим образом:

, где Re = ρ · u · dsμ = m · ˙dsμ · A.

Вторая корреляция была использована для пен, полученная из Lucci et al. (2014). Для оценки Nu было использовано следующее выражение:

Nu = 1,28 · Hg0,32Pr13ε2,34, где номер Хагена Hg используется вместо Re , что определяется как:

Следует напомнить, что первая корреляция (Giani et al., 2005) основана на схематизации пены как набора кубических ячеек (Рисунок 6), принимая диаметр стойки d s в качестве характерной длины. .При такой геометрии только два из четырех параметров D p , ε, d s и SSA являются независимыми, например, если известны D p и ε , d s и SSA получаются из следующих уравнений:

G (ε) = dsDp = [4 · (1-ε) 3π] 12 и SSA = 2Dp [3π (1-ε)] 12Вторая корреляция (Lucci et al., 2014) получена из моделирования CFD, предполагая диаметр пор D p как характерную длину и моделируя пену как набор ячеек Кельвина (Рисунок 6).Также в этом случае задействованы два независимых параметра и выполняются следующие отношения:

ε = 1-3π2 (dsDp) 2 + 7,54 (dsDp) 3 и SSA = 10,331-εDp-5,81- εDpВ таблице 1 представлены различные соотношения гидравлического сопротивления и свойств передачи для структур, рассматриваемых в этой статье. Более подробную информацию о них можно найти в указанной литературе (Giani et al., 2005; Lucci et al., 2014).

Таблица 1 . Использованы соотношения гидравлического сопротивления и переноса.

Общий объем каталитического реактора принят равным 1,5 л при длине реактора 15 см. Стандартная сотовая структура, обозначенная далее как «h_Giani», используется в качестве эталонного случая и характеризуется пористостью ε = 63%, характерным диаметром канала D p = 1 мм и специфическим площадь поверхности SSA = 2700 м 2 / м 3 . Сотовую структуру сравнивают с двумя пеноподобными структурами с открытыми ячейками, настоящей пеной (Giani et al., 2005), идентифицированный как «f_Giani», и синтетическая структура клетки Кельвина (Lucci et al., 2014), идентифицированная как «f_Lucci». Обе ячеистые структуры имеют пористость ε = 73%, более высокую, чем у сотовой структуры, меньшую площадь поверхности SSA = 1000 м 2 / м 3 и характерный размер пор d p = 2 мм. Другие параметры, принятые для моделирования, представлены в таблице 2: объем монолита считается одинаковым для сотовых и пенопластов (даже если для пенопласта требуются меньшие объемы).Значения d p и ε приводят к получению соты примерно 400 cpsi, что можно считать коммерческими стандартами, а значение D p приводит к образованию пены 12,7 PPI.

Таблица 2 . Значения параметров, принятые для моделей катализаторов.

Толщина s ins и λ ins изоляционного слоя была принята равной 6 мм и среднему значению для пенополиуретана.Значение общего коэффициента излучения полусферы ε для внешней металлической поверхности сильно зависит от отделки поверхности и степени окисления (от 0,1 для полированных поверхностей до 0,9 для сильно окисленных поверхностей): в этом случае, поскольку внешний кожух обычно не имеет определенной отделки. и, кроме того, он мог окисляться, было принято значение 0,6. Удельная плотность ρ mon и теплоемкость c mon монолита определены с учетом кордиерита для сот и Al 2 O 3 для пен.

Однако следует помнить, что все вышеперечисленные параметры можно легко изменить в модели, что позволяет тестировать и сравнивать различные геометрические формы.

Разработка и проверка модели двигателя

Выхлопная система и модели с катализатором были объединены с моделью 0D «угол поворота коленчатого вала» дизельного двигателя с турбонаддувом. Структура модели (чередование объемных и не объемных блоков) позволяет избежать численных проблем и алгебраических циклов (Gambarotta and Lucchetti, 2013).

Модель была идентифицирована со ссылкой на дизельный двигатель 1,6 л с турбонаддувом (основные технические данные приведены в таблице 3) на основе экспериментальных данных в установившемся режиме от производителя оригинального оборудования, которые использовались для определения справочных таблиц и коэффициентов интерполяция функций методом наименьших квадратов (т. е. коэффициентов расхода впускных / выпускных клапанов, коэффициентов потери давления воздушного фильтра и выхлопной системы и т. д.). Модели компрессоров и турбин были определены на основе их характеристик от производителя (Gambarotta and Lucchetti, 2013).Карты для оценки концентраций загрязняющих веществ в выхлопных газах взяты из Fiorani et al. (2008). Алгоритм, разработанный для интегрирования уравнений модели, использует постоянный главный временной шаг 2 мс и переменный временной шаг для процессов в цилиндре, чтобы сохранить угловой шаг ~ 1 ° CA независимо от частоты вращения двигателя n . В этом приложении на ПК с частотой 2 ГГц и 2 ГБ ОЗУ отношение времени моделирования к физическому времени всегда было заметно ниже 0,65.

Таблица 3 .Основные технические данные рассматриваемого дизельного двигателя.

Входными параметрами являются частота вращения двигателя, массовый расход топлива, управляющие сигналы для VGT и EGR, температура и давление окружающей среды. На выходе может быть каждый из параметров, оцениваемых моделью двигателя, например крутящий момент, bmep , эффективная выходная мощность, параметры состояния во впускном и выпускном коллекторе (например, p, T, X mi ) и т. д. После идентификации модель двигателя была испытана путем сравнения результатов расчетов с экспериментальными данными, измеренными на испытательном стенде в установившихся условиях эксплуатации изготовителем оборудования (кроме тех, которые использовались для идентификации), что дало хорошее согласие, как указано в Гамбаротта и Луккетти (2013).

Условия эксплуатации из ездового цикла

Чтобы подчеркнуть влияние характеристик субстрата на поведение двигателя, был выбран раздел «Дополнительный городской ездовой цикл» (EUDC) Нового европейского ездового цикла (NEDC). В этом случае входные параметры (скорость вращения, массовый расход топлива, управляющие сигналы VGT и EGR) были определены с помощью обратной модели транспортного средства (разработанной в Guzzella и Sciarretta, 2005). Данные автомобиля были идентифицированы со ссылкой на Alfa Romeo Giulietta 1.6 JTD. На основе временных характеристик скорости и передачи, предписанных для 400-секундного EUDC, мгновенные запрошенные значения скорости вращения и крутящего момента были вычислены и использованы в качестве входных данных для модели. Различия между целевым и фактическим крутящим моментом двигателя использовались для оценки с помощью алгоритма ПИД-регулирования с обратной связью массового расхода впрыскиваемого топлива.

Результаты моделирования для EUDC

Поведение системы впуска и выпуска

Проведено сравнение термодинамических параметров впускной и выпускной систем, полученных с разными подложками.В качестве примера ниже приведены некоторые результаты со ссылкой на EUDC, принимая сотовую основу в качестве базовой линии («h_Giani», сплошной красный цвет), и вычисленные различия между двумя пеноподобными структурами с открытыми ячейками (реальная пена «f_Giani» , »Сплошным зеленым цветом, а структура ячейки Кельвина« f_Lucci »- сплошным синим).

Как и ожидалось, пенопласт приводит к более высоким потерям давления. На Фигуре 7 представлена разность статического давления через катализатор Δ p DOC , показывающая максимальное увеличение примерно на 10 кПа для обоих рассмотренных пен.Однако значительные нелинейности из-за типичных процессов во впускной и выпускной системе приводят к общему нетривиальному поведению. Фактически, перепад давления через турбину Δ p tur немного ниже (Рисунок 8) и, следовательно, изменения давления в выпускном коллекторе p exh _ man (Рисунок 9 ) ниже ожидаемого (т.е. ниже, чем увеличение падения давления Δ p DOC , рисунок 7).Это приводит к выводу, что более высокие потери давления, вызванные пеной, могут частично уравновешиваться эффектами турбонагнетателя, по крайней мере, при высоких нагрузках двигателя. Результаты на Рисунке 8 показывают, что немного более высокий перепад давления пенных катализаторов приводит к более высокому КПД турбины (за счет немного более высокого уровня давления на выходе из турбины). Таким образом, в любом случае снижение расхода топлива частично компенсируется более высоким КПД турбины.

Рисунок 7 .Расчетные потери давления через различные подложки катализаторов.

Рисунок 8 . Расчетные изменения давления через турбину.

Рисунок 9 . Расчетное давление в выпускном коллекторе.

Температурные профили внутри блока каталитического реактора представлены на рисунке 10. Из-за более высокой пористости структуры с открытыми ячейками имеют меньшую тепловую инерцию и более короткие тепловые переходные процессы. На рисунке 10 показано, что и пена, и структуры с ячейками Кельвина способны достигать температуры выключения 550 K примерно в два раза быстрее, чем сотовые (следует отметить, что зеленые и синие линии почти полностью накладываются друг на друга).Однако по тем же причинам они характеризуются более быстрой фазой охлаждения.

Рисунок 10 . Расчетная температура подложек.

Прогноз экономии топлива

Модель позволила оценить мгновенный и совокупный расход топлива на рассматриваемой EUDC: результаты представлены на рисунке 11. Сплошная красная линия представляет совокупный расход топлива для двигателя с сотовой подложкой («h_Giani»), который считается эталоном. чтобы подчеркнуть влияние субстратов с открытыми клетками.Таким образом, на рис. 11 синяя и зеленая линии показывают отклонение в процентах при использовании пенопласта (зеленая сплошная линия, «f_Giani») и подложек из ячеек Кельвина (синяя сплошная линия, «f_Lucci») по отношению к сотовой подложке («h_Giani» ).

Рисунок 11 . Расчетный совокупный расход топлива во время EUDC.

Анализ мгновенного расхода топлива ṁ f показывает, что в предполагаемых условиях для сотовой конструкции достигаются более низкие значения, чем для обеих структур пенопласта с открытыми порами.Однако разница в совокупном расходе топлива между вариантами составляет менее 0,20%. Кроме того, среди субстратов с открытыми порами расход топлива с настоящими пенами («f_Giani») немного ниже, чем со структурами с ячейками Кельвина («f_Lucci»).

Как было показано ранее, падение давления через каталитический нейтрализатор выше для структур с открытыми ячейками (рис. 7) для всех проанализированных случаев, подтверждая, что структуры с открытыми ячейками характеризуются более высоким сопротивлением потоку. Это основная причина более высокого расхода топлива для рассматриваемых структур с открытыми ячейками, особенно при разгоне.При более высоких нагрузках двигателя и более высоких массовых расходах выхлопных газов увеличение перепада давления в выпускном коллекторе более выражено. Однако следует отметить, что в настоящем исследовании увеличение расхода топлива вызвано заменой сотовой подложки пенопластом с открытыми ячейками, принимающим одинаковую форму и объем. Но более высокие массообменные свойства структур с открытыми ячейками позволяют создавать более компактные реакторы по сравнению с сотовыми, и это приводит к снижению их гидравлического сопротивления, таким образом компенсируя недостаток в расходе топлива.

Максимальное отклонение, наблюдаемое в мгновенном расходе топлива между всеми случаями, составило 0,35% и проявляется только во время ускорений, когда требуется более высокий крутящий момент. В устойчивых условиях движения при постоянной скорости увеличенный мгновенный расход топлива из-за подложки с открытой ячеистой структурой ниже (приблизительно 0,10%). Эти изменения приводят к увеличению всего впрыскиваемого топлива всего на 0,20% за все 400 с цикла.

Выводы