Как наклеить карбоновую пленку на пластик и кузов авто (видео)

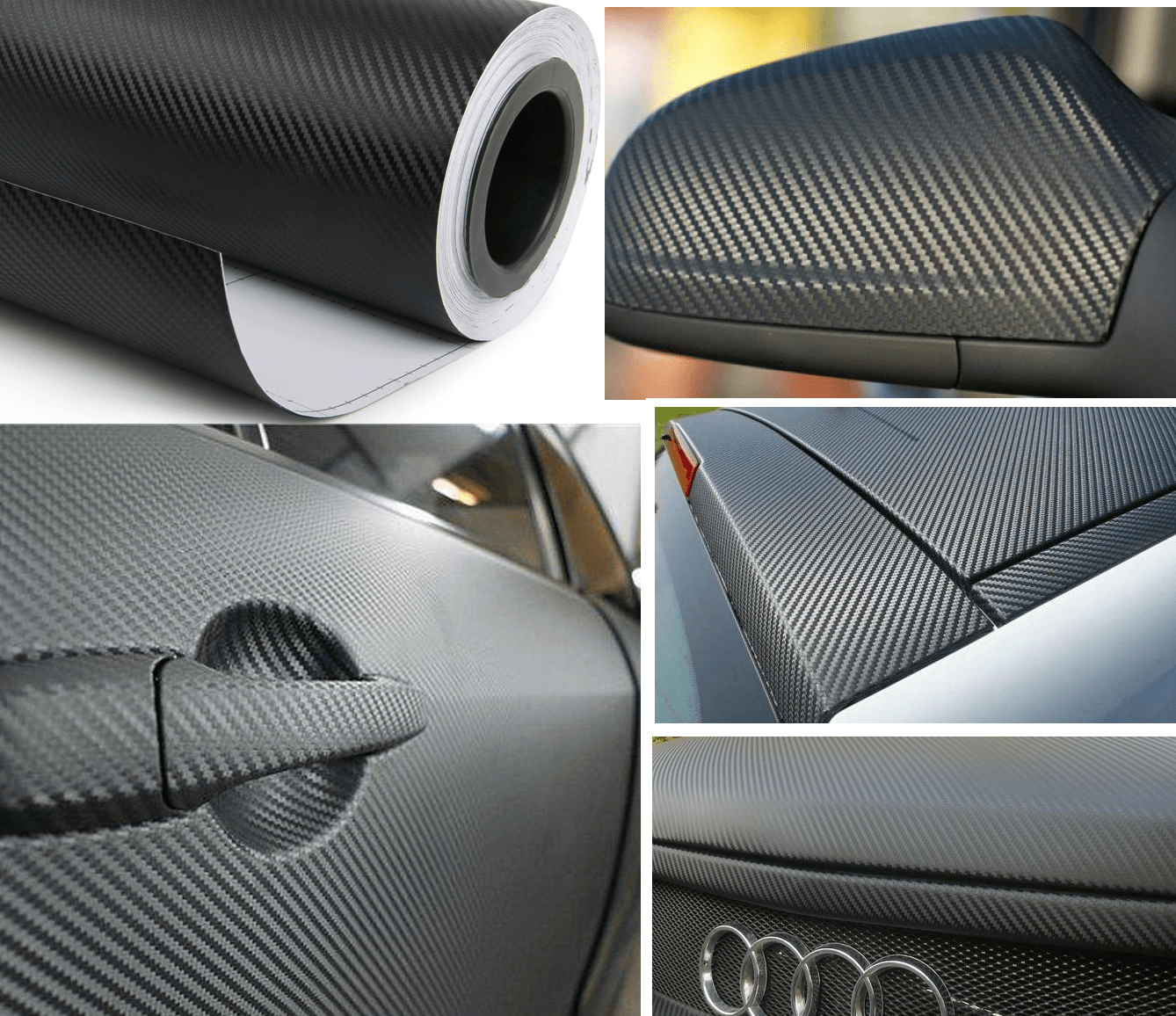

Существует несколько видов пленок для автомобилей, которые различаются как по цвету так и по материалу и фактуре. Далее рассмотрено, как наклеить карбоновую пленку на кузов вашего автомобиля своими руками и на что при этом следует обращать особое внимание.

Назначение

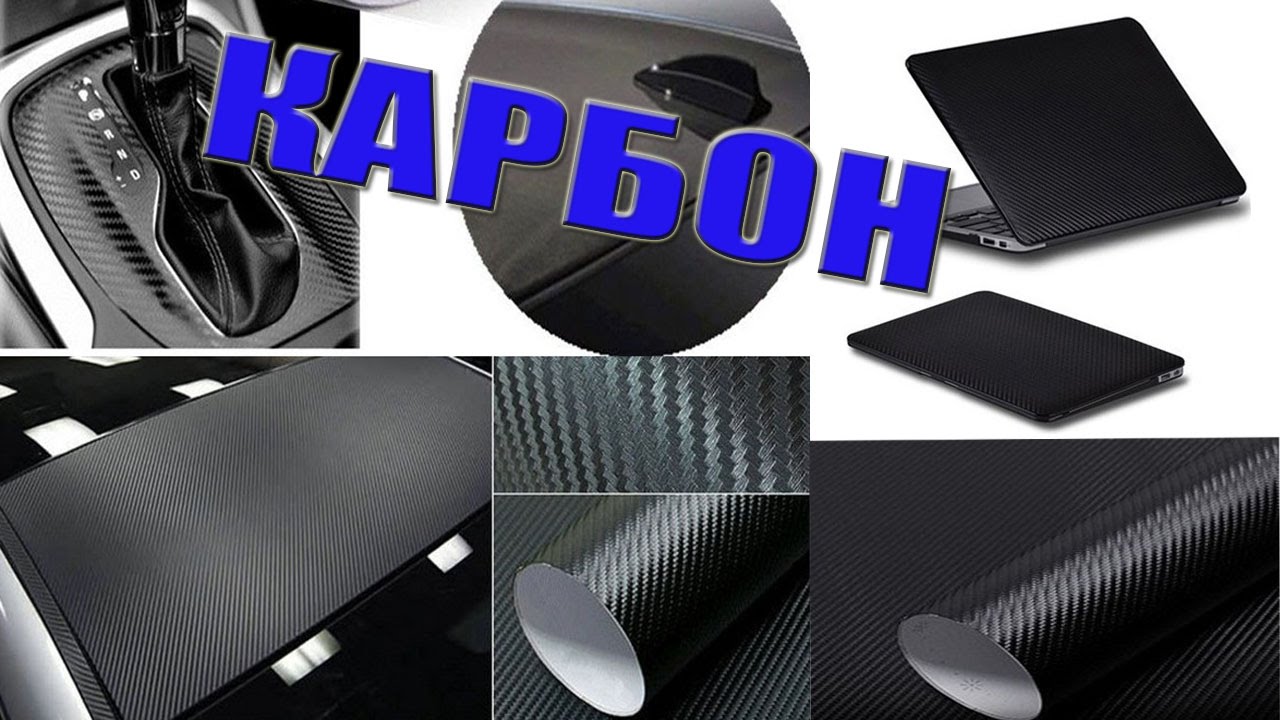

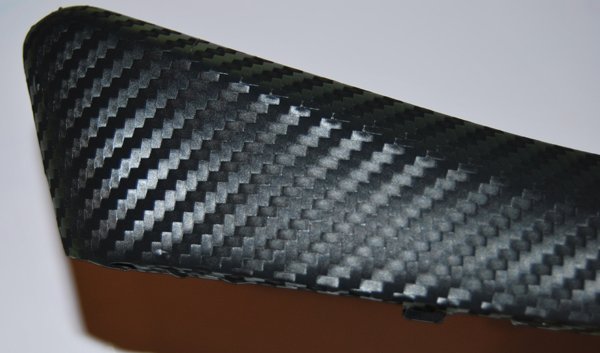

Покрытие автомобиля данным материалом имеет как практический, так и эстетический смысл. С функциональной точки зрения поклейка карбоновой пленки выгодна тем, что она защищает лакокрасочное покрытие автомобиля от воздействия внешних факторов, таких как осадки, песчинки и камни, ультрафиолетовые лучи, химически активные вещества. Это особо актуально для деталей, подверженных воздействию твердых частиц с дороги, таких как капот. Внешне рассматриваемое покрытие достаточно достоверно имитирует карбон, о чем свидетельствуют фото и видео. Поэтому обычно осуществляют его нанесение на те детали, которые наиболее часто представлены карбоновыми аналогами, то есть капот, зеркала и др.

То есть карбоновая пленка обладает привлекательными эстетическими качествами и при этом достаточно прочна, чтобы обеспечивать защиту лакокрасочного покрытия автомобиля от воздействия различных факторов среды. К тому же данный материал подходит для нанесения на различные материалы, например металл либо пластик, благодаря чему его можно использовать как для покрытия кузовных деталей, так и для декорации салона.

При условии соблюдения правил эксплуатации срок службы карбоновой пленки составляет до 10 лет.

Оборудование

Чтобы обклеить автомобиль своими руками данным материалом потребуются такие материалы и инструменты:

- пульверизатор,

- канцелярский нож,

- малярный скотч,

- строительный фен,

- ветошь,

- ракель из войлока и пластика,

- моющее средство для посуды либо мыло,

- уайт-спирит.

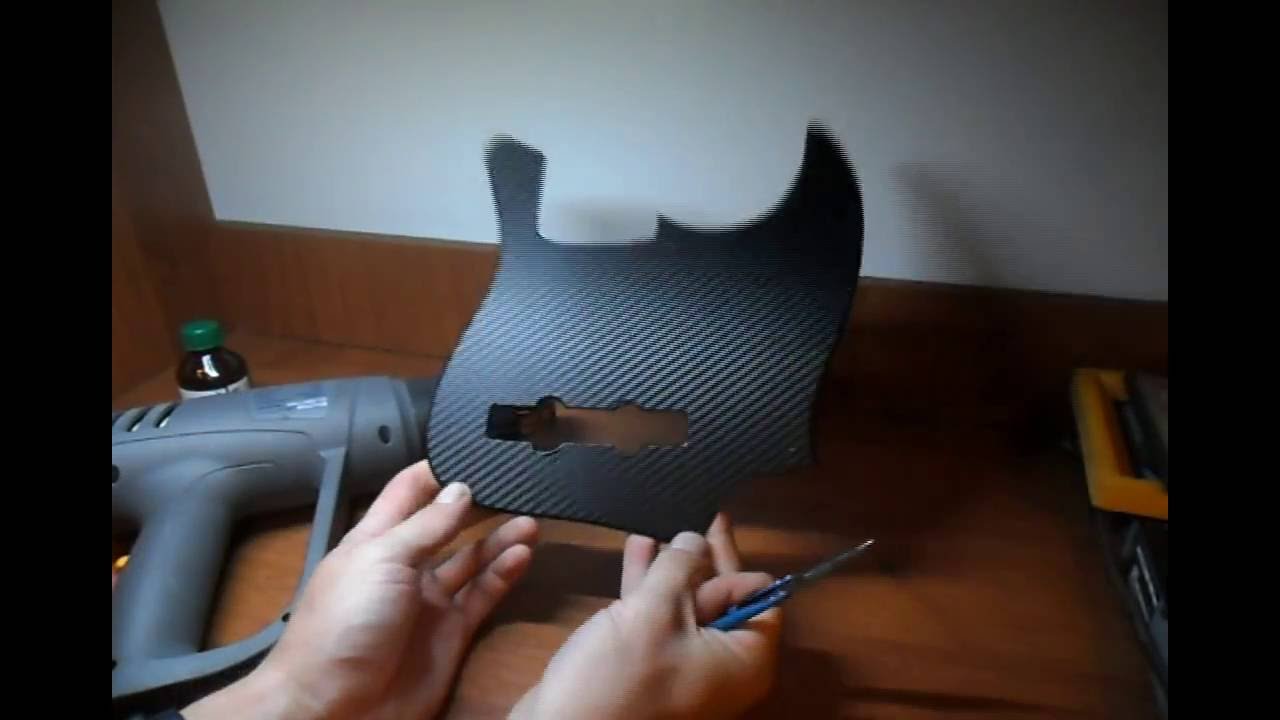

Перед тем, как начинать оклейку карбоновой пленкой, следует ознакомиться с обучающими фото и видео. Они позволят понять неопытным исполнителям, как клеить пленку карбон. К тому же желательно найти помощника, так как поклейка своими руками в одиночку трудно выполнима ввиду того, что покрытие для больших деталей, таких как капот, имеет соответствующие размеры.

Нанесение

Для того чтобы правильно осуществить обтяжку карбоновой пленкой, нужно соблюдать последовательность работ. Оклейку автомобиля карбоновой пленкой своими руками начинают с подготовки. Она состоит в очистке рабочей поверхности, ее обезжиривании. Если присутствуют неровности, следует загрунтовать их праймером, так как покрытие в таком случае более плотно приляжет к поверхности. Материал нужно нарезать на фрагменты для оклеиваемых кузовных элементов. Их соотносят с деталями для определения точности нарезки.

Далее покрытие, не отклеивая основу, прикладывают к рабочей поверхности и закрепляют малярной лентой. Потом снимают основу, растягивая покрытие во избежание его склеивания. Затем пульверизатором обрабатывают поверхность мыльным раствором, не оставляя сухих участков. После этого материал прикладывают к поверхности и удаляют из под него пузырьки и жидкость, разглаживая ракелями: сначала пластиковым, затем войлочным. Наконец, покрытие нагревают феном и разглаживают повторно. Оклейка округлых поверхностей предполагает нагрев и разглаживание материала на протяжении всего процесса работ. В любом случае особо важно прогреть критические участки пленки. Прогрев позволяет более тщательно прикрепить покрытие к рабочей поверхности, подогнав его форму. Эффективность нагрева определяется температурой, поэтому для этого не подходят бытовые низкотемпературные фены. Однако недопустим и перегрев, так как он приводит к растягиванию материала. Прогрев осуществляют постепенно, обрабатывая каждый участок. Весь процесс длится 5 — 7 минут. В завершении излишки материала обрезают канцелярским ножом. Места свободных краев и стыков следует обработать герметиком с целью защиты от механического воздействия факторов среды.

Потом снимают основу, растягивая покрытие во избежание его склеивания. Затем пульверизатором обрабатывают поверхность мыльным раствором, не оставляя сухих участков. После этого материал прикладывают к поверхности и удаляют из под него пузырьки и жидкость, разглаживая ракелями: сначала пластиковым, затем войлочным. Наконец, покрытие нагревают феном и разглаживают повторно. Оклейка округлых поверхностей предполагает нагрев и разглаживание материала на протяжении всего процесса работ. В любом случае особо важно прогреть критические участки пленки. Прогрев позволяет более тщательно прикрепить покрытие к рабочей поверхности, подогнав его форму. Эффективность нагрева определяется температурой, поэтому для этого не подходят бытовые низкотемпературные фены. Однако недопустим и перегрев, так как он приводит к растягиванию материала. Прогрев осуществляют постепенно, обрабатывая каждый участок. Весь процесс длится 5 — 7 минут. В завершении излишки материала обрезают канцелярским ножом. Места свободных краев и стыков следует обработать герметиком с целью защиты от механического воздействия факторов среды.

Выше рассмотрен мокрый способ нанесения пленки. Он широко распространен благодаря простоте. Помимо данной технологии, существует сухой метод. Такие работы сложнее и требуют большего времени, поэтому обычно данным способом наносят пленку опытные исполнители. Нанесение нужно выполнять при температуре не менее 22°С в сухом и чистом помещении. Основное отличие сухого метода от мокрого состоит в том, что материал наносят на сухую рабочую поверхность без использования мыльного раствора. В остальном рассматриваемые технологии схожи, но вторая более эффективна.

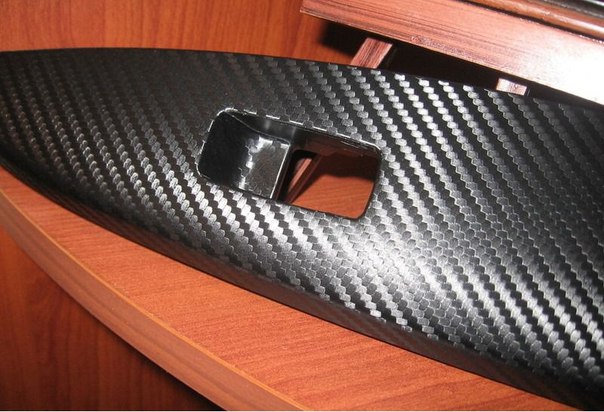

Пластик салона можно обклеить пленкой своими руками теми же методами, что капот и прочие кузовные элементы. Предварительно оклеиваемые детали демонтируют. Перед тем, как начинать оклейку карбоновой пленкой салона, также следует посмотреть видео.

com/embed/xyoFzQQjl9c?feature=oembed» frameborder=»0″ allowfullscreen=»»/>

Интересное по теме:

Как наклеить карбоновую плёнку на авто своими руками

Вы наверняка замечали, что в голливудских фильмах главные герои часто разъезжают на стильных карбоновых автомобилях. Карбон — очень красивый и необычный материал, придающий определённую солидность машине и её владельцу, а также привлекающий взгляды прохожих. Именно поэтому он так популярен среди автолюбителей. К сожалению, далеко не каждый может себе позволить приобрести детали из углеволокна из-за их высокой стоимости. Однако существует выход из этой ситуации — можно наклеить специальную карбоновую плёнку на авто своими руками. Качественный материал даст покрытие, которое не сразу и отличишь от оригинала.

Карбоновая плёнка — что это такое?

Карбоновая плёнка сделана на основе поливинилхлорида (ПВХ) и визуально и тактильно имитирует модное сегодня углеволокно. Из-за своей экономичности, она очень популярна среди автомобилистов, активно занимающихся стайлингом своего железного коня.

Карбоновая плёнка выделит ваш автомобиль на дорогеКачественная плёнка создаётся в процессе, называемом каландрированием. Он позволяет создавать тонкий, но прочный материал, с равномерной толщиной по всей длине. Благодаря этому, на автомобиле не будет швов, что ещё сильнее приблизит его вид к оригинальному карбону. Помимо престижного внешнего вида, у плёнки есть ряд других преимуществ.

- Покрытие сочетает в себе как приятные, так и полезные свойства. Карбоновая плёнка не только будет радовать ваш глаз, но и защитит автомобиль от мелких царапин, пыли и летящих из-под колёс камней.

- Если на машине уже были неглубокие повреждения, плёнка их скроет и сгладит рельеф.

- Вероятность появления коррозии значительно уменьшится, так как автомобиль надёжно защищён от влаги.

- Если вы приобрели материал достойного качества, он легко сможет пережить как сильные морозы, так и невыносимую жару.

- Цвет качественной плёнки не блёкнет под воздействием прямых солнечных лучей и защищает от выцветания оригинальное лакокрасочное покрытие.

При самостоятельной очистке автомобиля с плёнкой от грязи следует использовать мягкие губки и специальные автошампуни для винилового покрытия

Не забудьте предупредить сотрудника автомойки о наличие плёнки! Вода, подающаяся на слишком близком расстоянии и под высоким давлением, может испортить покрытие.

Срок службы плёнки при правильной эксплуатации может составить от 5 до 10 лет. Но если за это время карбон резко выйдет из моды или ваши вкусы изменятся, вы сможете без каких-либо проблем снять виниловое покрытие. Для этого его нужно только нагреть. При этом лакокрасочный слой будет выглядеть ровно так же, как и перед обтяжкой.

Как правильно выбрать материал для поклейки автомобиля

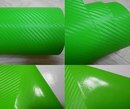

Ассортимент карбоновых плёнок сегодня очень разнообразный. Вы можете выбрать покрытие по душе и по карману. В линейке карбона встречаются глянцевый, матовый и даже цветной материал. Кроме того, такая плёнка различается по степени рельефности.

- Двухмерная плёнка (2D покрытие) – это самый простой из всех видов материалов. Узор карбона напечатан прямо на плёнке. Издалека такое покрытие выглядит очень походим на карбон, но при близком рассмотрении эффект теряется.

- Трёхмерная плёнка (3D покрытие) более точно имитирует настоящее углеволокно за счёт выраженного рельефа. Такая плёнка не только выглядит, как настоящий карбон, но и на ощупь почти ничем от него не отличается.

- Четырёхмерная плёнка (4D покрытие) – новейший вид винила, который ещё ближе к оригиналу по визуальным и тактильным ощущениям. Такой эффект достигается за счёт того, что рельефные полосы изогнуты и переплетены подобно нитям углеволокна.

- Глянцевый карбон (иногда называют 5D) выглядит так, будто расположен под толстым слоем лака. Он создаёт яркие блики на солнце и приобретает иной оттенок при изменении угла зрения, что делает его очень ярким и эффектным.

Карбоновая плёнка может быть не только классического чёрного и серого, но и более ярких цветовСамые распространённые цвета для карбона — чёрный, серый и стальной. В последние годы популярными стали более спокойные светлые бежевые оттенки, а также золото и бронза. Но для любителей всего необычного активно выпускаются плёнки кислотного зелёного, фиолетового, жёлтого и других ярких цветов.

Выбирая плёнку, обращайте внимание не только на тип рельефа и цвет, но и на другие факторы. Продукция разных производителей может существенно различаться по качеству. Разумеется, не следует ждать высокой прочности и долгой эксплуатации от самых дешёвых материалов. Цена чаще всего обусловлена качеством оборудования и исходного материала. Сэкономить можно на оклейке внутренних элементов автомобиля, а вот для внешних стоит подобрать более прочный и качественный материал.

Сэкономить можно на оклейке внутренних элементов автомобиля, а вот для внешних стоит подобрать более прочный и качественный материал.

Отдайте предпочтение материалам, изготовленным на территории США или Европы. Одними из лидеров производства считаются Франция и Германия. Плёнки из Японии, Тайваня или Китая также отличаются высоким качеством и при этом радуют ценой.

Процесс оклейки машины своими руками

Если вы не желаете тратить лишние деньги на оклейку в специальной мастерской, вы вполне можете обойтись собственными силами. Для страховки можно позвать пару надёжных друзей: на некоторых этапах может понадобиться больше двух рук.

Если вы когда-либо пользовались обычной самоклеящейся плёнкой, процесс обтяжки автомобиля тоже не должен вызвать особых затруднений. Материал плотно прилегает к поверхности деталей, не скользит и не комкается, а высокая адгезия не даст плёнке отклеиться. Вы также можете не бояться образования пузырей: строение материала таково, что позволяет выводить воздух по специальным каналам в клеевом слое.

Прежде чем начинать оклейку, подготовьте все необходимые инструменты.

- Фен промышленный или бытовой.

- Ракель с войлочной или пластиковой накладкой.

- Ножницы и нож (желательно канцелярский).

- Обезжиривающее средство (например, White Spirit).

- Раствор мыльной воды.

- Пульверизатор.

- Мягкая ткань без ворса или ветошь.

- Праймер или герметик для закрепления краёв.

Существуют два основных метода оклейки автомобиля карбоновой плёнкой:

- сухой;

- мокрый.

В чём же заключается их различие?

Мокрый метод

Если раньше вы никогда не занимались обтяжкой автомобилей, или ваша плёнка не самого высокого качества, вам лучше выбрать мокрый метод оклейки. Он значительно легче и даёт гарантированный результат. Чтобы покрыть машину этим методом, чётко соблюдайте последовательность действий.

- Измерьте ваш автомобиль и отрежьте материал нужного размера.

- Убедитесь, что на автомобиле не осталось засохшей грязи.

Если это необходимо, предварительно помойте и обсушите его.

Если это необходимо, предварительно помойте и обсушите его. - Тщательно обезжирьте оклеиваемую поверхность.

- С помощью пульверизатора нанесите на автомобиль мыльный раствор ровным слоем.

- Снимите бумажную подложку с плёнки.

- Равномерно нанесите раствор на плёнку с клеящейся стороны.

- Укройте автомобиль плёнкой. Это самый сложный этап, поэтому вам может понадобиться помощь.

- С помощью ракеля разравнивайте покрытия. Ваши движения должны идти от центра к краям автомобиля. При этом мыльный раствор будет постепенно выходить. Ни в коем случае не растягивайте плёнку! Наберитесь терпения: от того, насколько качественно вы выполните этот этап, будет зависеть внешний вид автомобиля.

- После того как вы полностью расправили плёнку на поверхности, высушите её с помощью фена.

- Ещё раз разгладьте покрытие с помощью ракеля.

- Если осталось много лишней плёнки, аккуратно срежьте её канцелярским ножом, оставляя 1,5–2 см запаса.

- Подверните края внутрь деталей и нанесите тонкий слой праймера.

Это поможет избежать отслаивания даже самого дешёвого материала.

Это поможет избежать отслаивания даже самого дешёвого материала. - Оставьте автомобиль просыхать на сутки.

Для проведения процедуры выберите закрытое помещение без сквозняков. Температура воздуха должна составлять 20–25 C.

В течение недели после оклейки не пользуйтесь услугами бесконтактных моек.

Сухой метод

Главное отличие сухого метода от мокрого — это использование потока тёплого воздуха для активизации клеевого слоя. Он значительно сложнее и требует определённого опыта и сноровки. Кроме того, этот метод не подойдёт для автомобилей с серьёзными повреждениями: глубокими вмятинами или коррозией. Оклейку лучше всего проводить в тёплом и хорошо освещаемом помещении.

Первые шаги аналогичны предыдущему способу: проведите все необходимые замеры, тщательно очистите и обезжирьте автомобиль. Мыльный раствор нам не понадобится. Приложите плёнку к поверхности и начинайте разглаживать с помощью ракеля и потока воздуха из промышленного фена. Действуйте осторожно: пузыри воздуха будет очень сложно удалить. Для этого придётся отделять материал и вновь его приглаживать. Многократное повторение этого действия испортит клеевой слой.

Мыльный раствор нам не понадобится. Приложите плёнку к поверхности и начинайте разглаживать с помощью ракеля и потока воздуха из промышленного фена. Действуйте осторожно: пузыри воздуха будет очень сложно удалить. Для этого придётся отделять материал и вновь его приглаживать. Многократное повторение этого действия испортит клеевой слой.

Ни в коем случае нельзя прокалывать пузыри воздуха! Это приведёт к нарушению покрытия.

Следите за температурой потока воздуха: перегрев негативно сказывается на состоянии плёнки. Завершите процесс повторным разравниванием и нанесением праймера.

Как обтянуть карбоном отдельные детали авто

Очень интересно смотрятся автомобили, которые имеют в себе отдельные карбоновые элементы: капот, зеркала или спойлер. Контраст с глянцевой краской делает их похожими на дорогие спортивные машины.

Контраст с глянцевой краской делает их похожими на дорогие спортивные машины.

Капот

Карбоновый капот выглядит очень эффектно и придаёт автомобилю брутальностьЧтобы капот было удобнее оклеивать, демонтируйте его. Расположите капот так, чтобы к нему было удобно подойти, оптимальная высота — на уровне ваших рук. Не страшно, если вы не хотите отделять капот: его можно просто слегка приоткрыть.

Общий принцип оклейки такой же, как и для целого автомобиля: поверхность должна быть чистой и обезжиренной. Все остальные шаги выполняются идентично.

Капоты современных автомобилей обладают необычной формой и выраженными изгибами. Иногда в таких изгибах довольно сложно разгладить плёнку, пользуясь мокрым способом. Поэтому запаситесь как мыльным раствором, так и феном. В местах изломов хорошенько прогревайте плёнку, плотно прижимая её к поверхности. Для удобства воспользуйтесь небольшим шпателем или чем-то вроде жёсткой пластиковой кредитной карточки. Тщательно прорабатывайте все элементы дизайна.

В целом обтянуть капот гораздо легче и быстрее, чем целую машину. И возникновение пузырей воздуха куда менее вероятно. Так что не бойтесь провести эту процедуру самостоятельно.

Боковые зеркала

Не забудьте обтянуть карбоновой плёнкой боковые зеркалаОклеить карбоновой плёнкой зеркала ещё проще, чем капот. Для этого даже не нужно отделять их автомобиля. Просто отрежьте необходимое количество плёнки и распределите её по обезжиренной поверхности. Воспользоваться можно как сухим, так и мокрым способом. Разглаживайте плёнку движениями от центра к краям. Отрежьте всё лишнее и наслаждайтесь стильным обликом своего автомобиля.

Спойлер

Обтяжка спойлера также не составит особого труда. Главное — это проработать все изгибы и избежать пузырей. Лучше всего использовать прочную плёнку с толщиной не менее 200 мкм, так как она будет меньше растягиваться. Для удобства работы спойлер можно демонтировать.

Главное — это проработать все изгибы и избежать пузырей. Лучше всего использовать прочную плёнку с толщиной не менее 200 мкм, так как она будет меньше растягиваться. Для удобства работы спойлер можно демонтировать.

При оклеивании этой детали у многих возникает логичный вопрос: где сделать стык? Лучше всего постараться сделать его на ребре, так он будет меньше бросаться в глаза.

Детали с имитацией карбона добавят автомобилю изюминкуПластиковые детали салона

Карбоновая плёнка подходит для отделки не только экстерьера, но и интерьера автомобиля.

Карбоновой плёнкой можно оклеивать автомобиль не только снаружи, но и изнутриОбязательно снимите все пластиковые детали салона, которые собираетесь оклеивать. После этого нужно определиться с размерами: проще всего это сделать, приложив элемент к бумажной стороне плёнки, и сделать необходимые пометки. Помните, что нужен запас для закрепления краёв. Если детали имеют отверстия, обозначьте и их тоже. Вырежьте получившуюся выкройку.

Деталь следует промыть, высушить и обезжирить. Будьте очень аккуратны: плёнку не следует сильно растягивать. Когда материал полностью разглажен, аккуратно подверните края и закрепите их с внутренней стороны. Если вы сделали слишком большой запас, канцелярским ножом срежьте лишнее.

К сожалению, не каждую конструкцию можно обтянуть карбоновой плёнкой. На некоторых формах будут явно видны складки и заломы. Прежде чем начинать оклейку какого-либо элемента, хорошенько подумайте, подходит ли он для этого.

Оклеить автомобиль в домашних условиях — не самая сложная задача, особенно если у вас есть помощники. Но для надёжности лучше потренироваться на зеркалах, спойлерах или других небольших деталях. Это поможет сэкономить средства при покупке большого количества материала. Если всё сложится удачно, можно попробовать обтянуть машину целиком.

Если всё сложится удачно, можно попробовать обтянуть машину целиком.

Ну а если полученный результат не совсем такой, как хотелось бы — не стоит отчаиваться. Эту услугу сейчас оказывает большинство мастерских. Там для вас быстро и качественно создадут новое покрытие и даже дадут гарантию.

Оцените статью: Поделитесь с друзьями!Карбоновая пленка как клеить видео — MOREREMONTA

Кроме эстетического преображения карбон служит преградой для повреждения ЛКП машины. Важно понимать, что самостоятельно отделать настоящим углепластиком автомобиль вряд ли получится — под карбоновой подразумевается виниловая плёнка под карбон. Это более простое покрытие, но и оно при правильном нанесении и качественном материале прослужит 5—6 лет.

Синтетическую виниловую пленку можно наносить на металл, стекло и пластик. Она подходит как для внутренней, так и для внешней отделки авто.

Условия для наклеивания карбоновой пленки на авто

Перед тем, как клеить карбон, нужно подготовить место для работы, а также набор инструментов:

- оклеивание винилом проводят при плюсовой температуре до 20° C в вентилируемом сухом помещении;

- работать в одиночку над тюнингом очень сложно, поэтому лучше заранее договориться с напарником;

- понадобятся ножницы, скальпель для подрезания плёнки в труднодоступных местах, строительный нож, рулетка и фен для просушки поверхности, набор полимерных шпателей для разглаживания и выгонки воздушных пузырей.

Мокрый метод

Для новичков в оклейке плёнкой влажный способ будет более простым и быстрым.

Порядок действий:

- Нужно вырезать необходимый по размеру кусок плёнки, учитывая подворот от 8 мм на каждую сторону.

На больших участках допускается оставлять подвороты до 5—6 см.

На больших участках допускается оставлять подвороты до 5—6 см. - Поверхность обезжиривают мыльным раствором и промывают чистой водой.

- Если есть неровности и царапины, то перед наклейкой нужно восстановить структуру поверхностей с помощью праймера или автомобильной шпатлёвки. Важно учитывать следующее: если праймер высыхает за 5—7 минут, то шпатлёвке требуется до несколько часов, а потом её нужно обязательно зашлифовать мелкодисперсной наждачной бумагой.

- После ещё раз наносят мыльный раствор — на него будет крепиться карбон. Чтобы плёнка прилегала плотно, нужно обязательно проверить, чтобы не оставалось загрязнений. А чтобы нанести мыльный раствор равномерно, имеет смысл воспользоваться пульверизатором.

- Плёнку необходимо наложить на поверхность, предварительно сняв с неё подложку, и шаг за шагом прижать к ЛКП, разглаживания мягким полимерным шпателем или войлочным ракелем.

- Для фиксации лицевую часть разогревают строительным феном. Процесс финишного приклеивания нужно начинать с центра элемента, постепенно переходя к краям.

Важно! Нельзя допускать высыхания влаги в процессе первого приклеивания, поэтому не нужно наносить мыльный раствор сразу на слишком обширную площадь.

Чтобы правильно наклеить карбон мокрым методом, следует соблюдать равномерный прогрев, иначе повредиться и плёнка, и ЛКП автомобиля. Достаточно минимального режима строительного фена в диапазоне от +50 до +70° C.

Сухой метод

Оклеивание карбоном на сухую имеет свои преимущества:

- плёнка не сдвигается в процессе монтажа;

- адгезия к ЛКП машины выше, чем при мокром методе;

- винил меньше растягивается.

Инструкция:

- Подготовка для оклейки сухим методом принципиально не отличается от мокрого. Но после удаления загрязнений с помощью влажного раствора, нужно тщательно всё просушить, а потом обработать поверхность «Уайт-спиритом».

- Плёнка накладывают на элемент и разглаживают.

- Разогревают плёнку феном по всей площади и ещё раз аккуратно разглаживают шпателем.

- После тщательного разглаживания и прогрева срезают излишки карбона.

Стоит учитывать, что карбоновые плёнки класса 3D более прочные, чем 2D, и больше подходят для сухого метода. На качественных плёнках есть специальная перфорация, и эти каналы помогают равномерно выгнать воздух.

Особенности оклеивания виниловой плёнкой под карбон

Даже сухой метод требует сушки на протяжении 4—6 часов, а посещение бесконтактной автомойки придётся отложить на пару недель. Иначе покрытие быстро отойдёт или покроется пузырями.

Если получилось приобрести недорогую плёнку 2D, то в процессе монтажа лучше самостоятельно сделать в ней перфорацию для отвода воздуха. Для этой цели нужно прокалить тонкую иглу и сделать отверстия в плёнке в шахматном порядке на расстоянии 3—5 см.

Сухим и мокрым методом можно клеить карбоновую плёнку на пластик внутри салона автомобиля. Принцип и порядок действий не отличается от оклейки кузова. Сложность составляет геометрия элементов. В местах, где сложно пройтись шпателем, нужно прокатать пальцем плёнку, чтобы избежать неравномерных натяжений и разрывов.

В местах, где сложно пройтись шпателем, нужно прокатать пальцем плёнку, чтобы избежать неравномерных натяжений и разрывов.

Пластик необходимо очистить от загрязнений и обязательно обезжирить перед наклейкой плёнки.

После проглаживания шпателем и прогрева феном края плёнки на пластике не помешает зафиксировать термоустойчивым клеем, т.к. на поворотах она может отслаиваться.

Важно! Нельзя перегревать пластик феном, из-за высоких температур полимерные элементы могут расплавиться и деформироваться.

Оклеивание плёнкой под корбон позволяет подчеркнуть индивидуальность автомобиля, не прибегая к перекрашиванию. Новичкам стоит выбрать влажный метод фиксации плёнки — он позволяет легко скорректировать положение детали. Мастера предпочитают сухой метод, который не требует постоянно обновлять слой мыльного раствора. Плёнка подходит для работы как снаружи, так и внутри, в салоне авто. Главное — тщательно очистить и обезжирить поверхность и выгнать все капли воздуха в процессе разглаживания. Готовый тюнинг прослужит в среднем 5 лет.

Готовый тюнинг прослужит в среднем 5 лет.

Современная автомобильная промышленность не так давно освоила производство отдельных элементов кузова автомобиля из карбона (углепластика). Но цельные карбоновые детали в основном устанавливаются на дорогих автомобилях. Также карбон широко используется в автомобильном спорте, вплоть до изготовления кузовов авто. Причина такой популяризации карбона заключается в его высокой прочности и небольшом удельном весе.

Именно вес и прочность являются основными факторами, заставляющими использовать карбон в автомобильной индустрии. Помимо этого карбон имеет весьма привлекательный внешний вид. Но при всем этом, стоимость карбоновых элементов кузова достаточно высокая. Поэтому весьма часто используют имитацию под карбон или карбоновую пленку. И мы сегодня решили рассказать своим читателям о том, как клеить карбоновую пленку правильно.

Каждый, кто хочет придать своему железному коню совершенно другой облик, может использовать для этих целей карбоновую пленку. Хотя по большому счету пленка сделана не совсем из карбона, а на виниловом основании. Но речь сегодня не об этом, а о технологии приклеивания этой пленки на кузов автомобиля.

Хотя по большому счету пленка сделана не совсем из карбона, а на виниловом основании. Но речь сегодня не об этом, а о технологии приклеивания этой пленки на кузов автомобиля.

Если разобраться, то в этой технологии нет ничего сложного, и никаких сверхдорогих и специальных инструментов не понадобится. Нужно только все аккуратно делать, соблюдая технологический процесс.

Как клеить карбоновую пленку правильно на мелкие детали

Нужный участок кузова автомобиля тщательно вымываем и сушим до полного высыхания. После этого поверхность обезжиривается при помощи изопропилового спирта. Очень важно после этой процедуры руками не касаться обезжиренной поверхности. И уж точно не должно быть на поверхности никакой пыли и мусора. Дело в том, что даже небольшая крупинка, попавшая под карбоновую пленку, после приклеивания станет видна. И удалить этот торчащий маленький бугорок уже станет невозможно.

Важно, чтобы в помещении, где будет происходить приклеивание пленки, было достаточно тепло – не менее 15-20 градусов.

Дальше все зависит от площади поверхности, на которую предстоит клеить карбоновую пленку. Но в принципе общая технология одинаковая. Сначала вырезается из пленки заготовка большего размера, чем размеры самой поверхности. Режется карбоновая пленка обычными ножницами, но можно использовать для этих целей и строительный нож.

Если деталь небольшая, то обклеить ее несколько проще. Важно оставить запас пленки на выкройке для подворачивания внутрь.

Дальше, если это небольшая деталь, на выкройке убираем защитную пленку. После этого выкройку, но уже без защитной пленки кладем на стол, сверху прикладываем деталь. Затем переворачиваем пленкой наверх и аккуратно приклеиваем карбоновую пленку по всей поверхности от края к периферии. Пленку распрямляем и прижимаем пальцами, постепенно вытесняя воздушные полости, если такие появляются. Постепенно подходим к краям детали. Разглаживание пленки на поверхности выполняется постепенно. Главное не торопиться и делать все аккуратно.

Помимо пальцев пленку разглаживают пластиковым выравнивателем. Если пленка плохо прилегает, следует воспользоваться феном. Нагревая пленку, мы придаем материалу большую эластичность. Так, работая постоянно феном, доходим до того момента, пока пленку не придется подворачивать внутрь.

Если пленка плохо прилегает, следует воспользоваться феном. Нагревая пленку, мы придаем материалу большую эластичность. Так, работая постоянно феном, доходим до того момента, пока пленку не придется подворачивать внутрь.

Пленка должна точно повторять все изгибы и все изменения в рельефе детали. В каждую полосу нужно вдавливать пленку при помощи пластикового инструмента. При этом очень важно не прорвать поверхность пленки и не поцарапать ее.

Далее пленку начинают приклеивать к внутренней стороне, постепенно подворачивая весь запас, который оставался на выкройке. Если есть лишнее, то оно обрезается.

Как клеить карбоновую пленку на большую поверхность?

Если это металлическая поверхность, то это немного облегчит задачу. Дело в том, что в этом случае карбоновую пленку можно будет предварительно фиксировать на поверхности при помощи магнитов, которые будут временно удерживать карбоновую пленку.

Сначала делается выкройка пленки с таким расчетом, чтобы хватало материала на подворот с тыльной части. Обычно допуски на подворот составляют 10-15 сантиметров.

Обычно допуски на подворот составляют 10-15 сантиметров.

Дальше поверхность тщательно вымывается и сушится. Убираются мельчайшие частицы с поверхности. Следующий этап – обезжиривание.

Большие по площади поверхности сложно заклеить с одного конца, поэтому наклеивание пленки выполняется от середины к краям.

Для этого на выкройке маркером рисуется полоса по оси выкройки. После этого нужно праймером обработать места, где есть какие-то изменения в рельефе поверхности, и нанести праймер с тыльной стороны на поверхность элемента кузова. Праймер будет способствовать лучшему приклеиванию и обеспечивать хорошую адгезию.

Далее нужно аккуратно разрезать защитную пленку по всей длине выкройки. Затем уложить карбоновую пленку на поверхность. Чтобы она заняла правильную позицию по отношении к поверхности, на поверхности делаются метки маркером и аналогичные на пленке с лицевой стороны. По этим меткам и выполняется позиционирование выкройки. Одну часть выкройки фиксируют магнитами. Вторая остается свободной.

Вторая остается свободной.

Со свободной стороны защитной пленки освобождается небольшой участок, пленка приклеивается к поверхности и сразу разглаживается. Под рукой должен быть фен, которым нагревают пленку, чтобы она стала более эластичной.

Постепенно, освобождая пленку от защиты, начинаем обклеивать поверхность, двигаясь от центра к периферии. Пленка приклеивается и сразу разглаживается. И таким образом доходим до одного края. В это время второй край удерживается магнитами.

После того, как одна сторона приклеена, приступаем к постепенному освобождению от защитной пленки с другой стороны и одновременному приклеиванию карбоновой пленки. Действуем по той же схеме: от центра к краю, все время оперируя феном. После того, как пленка на лицевой поверхности приклеена, подворачиваем запас и приклеиваем его.

В случае если под пленкой образуются пузыри воздуха, следует, нагревая материал, аккуратно его оторвать и затем вновь уложить. Все изгибы (выпуклости, впадины, полосы) тщательно закатываются пластиковым инструментом, чтобы пленка в точности повторяла рельеф поверхности.

В завершение, чтобы читатель смог более наглядно ознакомиться с рассматриваемой технологией, предлагаем посмотреть о том, как клеить карбоновую пленку видео:

К моим предыдущим двум темам, по просьбе участников, собрал некий видеокурс по оклейки винилом. Всем приятного просмотра и получения пользы от увиденного)

+Фото Инструкция по:

-нанесению аппликации на кузов автомобиля

-нанесению пленки на весь капот автомобиля

-нанесению полосы на стекло автомобиля

-перетяжке пленкой панелей салона автомобиля

Видео по нанесению аппликации на кузов

Видео по оклейки винилом (3d карбон) крыши и зеркал

Видео по оклейке капота винилом (3d карбон)

Правильный шов пленки 3d карбон

youtube.com/embed/Z2mBclTY_Uo?wmode=opaque&rel=0″/>

Как клеить карбоновую пленку

Пленка под карбон — один из наиболее популярных вариантов тюнинга, подчеркивающий индивидуальность автомобиля и придающий ему элегантности. Карбон давно покорил сердца автолюбителей своим внешним видом, но, к сожалению, такой вид декора не всем по карману, чего не скажешь о карбоновой пленке. В чем же разница между карбоном и пленкой под карбон? Карбон изготовлен из полимера, структуру которого составляют сплетенные друг с другом углеводородные нити. Такое сплетение гарантирует материалу необычайную прочность, но отрицательно сказывается на его цене.

Карбоновая пленка выполнена из ПВХ, который отличается более разумной ценой по сравнению с карбоном, при этом очень реалистично имитирует его структуру. Это надежный и износостойкий материал, который прекрасно выдерживает любые перепады температур и атмосферные воздействия. Возникает вопрос: «Если купить карбоновую пленку, то можно ли наклеить ее своими руками?». Нанести пленку под карбон на небольшие по площади участки автомобиля можно самостоятельно. Однако в случае более объемной оклейки автомобиля карбоновой пленкой рекомендуем обратиться в специализированный центр.

Нанести пленку под карбон на небольшие по площади участки автомобиля можно самостоятельно. Однако в случае более объемной оклейки автомобиля карбоновой пленкой рекомендуем обратиться в специализированный центр.

Есть 2 способа оклейки автомобиля карбоновой пленкой — на «мокрую» и на «сухую». Первый способ подходит для новичков, которые не имеют опыта работы с автомобильными пленками, а также для пленок без микроканалов для вывода воздуха из-под пленки. Начинающим установщикам рекомендуем использовать пленки с микроканалами, так как они существенно облегчают установку. Преимуществом «мокрого» способа является исключение вероятности перегрева пленки, возникновения на поверхности пленки глянцевых пятен, возможность удаления из-под пленки попавших песчинок. Автомобильная пленка легко формуется при нагревании, что упрощает ее нанесение. Установка пленки «на мокрую» с помощью парогенератора наиболее часто применяется для оклейки больших деталей — капотов, бамперов, крыш автомобилей.

Сухой способ более сложный, требует больше времени и усилий, вместе с тем более эффективный. В случае установки пленки под карбон «на сухую» следует более тщательно подойти к подготовке оклеиваемых поверхностей, так как попавший под пленку мусор очень сложно извлечь. Детали интерьера автомобиля, зеркала, ручки дверей и другие мелкие детали предпочтительнее устанавливать «на сухую» с помощью технического фена. Благодаря своей эластичности пленка может быть нанесена на поверхность любой сложности и кривизны — зеркала, ручки, а самоклеющаяся основа дает возможность клеить карбоновую пленку практически на любой материал — металл, пластик, стекло.

При любом из способов большое значение имеет чистота и качество поверхности, на которую будет наноситься пленка. На автомобиле не должно быть ржавчины, глубоких царапин и неровностей, поскольку это непременно отразится на результате. Глубокие сколы (ямки) обязательно должны быть зашпаклеваны, так как, несмотря на большую толщину пленки, она не всегда способна скрыть погрешности лакокрасочного покрытия. Остановимся подробнее на каждом из методов.

Остановимся подробнее на каждом из методов.

Для установки Вам потребуется:

• Острый нож

• Выгонка (оптимально с войлочным покрытием)

• Разбрызгиватель, куда мы наливаем в пропорции 10:1 раствор из воды и моющего средства (отлично подходит Fairy)

• Промышленный или домашний фен (на домашнем фене выставляем максимальную температуру)

• Праймер 3М 94 или краевой герметик 3М

• Малярный скотч

Карбоновую пленку гораздо проще устанавливать в несколько рук.

- Минимальная температура в помещении или на улице, рекомендуемая производителями виниловых пленок, +5 С. При более низкой температуре пленка может не прихватиться, а со временем отклеиться. Если оклейка происходит на улице, погода не должна быть ветреной, иначе под пленку может набиться мусор. Оптимальное место для оклейки автомобиля пленкой — закрытый бокс или гараж, а лучшая температура в помещении — +18-22 С.

- Тщательно вымойте и обезжирьте поверхность, на которую будете наносить карбоновую пленку. Для лучшего результата рекомендуется обработать поверхность слабым раствором Уайт-спирита.

- Из распылителя нанесите на оклеиваемую поверхность мыльный раствор. Сухих участков оставаться не должно.

- Отмерьте необходимое количество пленки. Не лишним будет примерить пленку на предполагаемое место оклейки и с помощью малярного скотча сделать метки, зафиксировав ее расположение. Помните, что наличие молдингов и изогнутостей могут усложнить задачу. Далее отделите пленку от подложки. Делать это удобнее на ровной поверхности. Нужно следить за тем, чтобы на пленке не образовались складки.

- Обильно нанесите мыльный раствор на клеевой слой карбоновой пленки. Простая вода в этом случае не годится. Мыльный раствор хорош тем, что дает возможность корректировать месторасположение пленки при оклейке и упрощает удаление пузырей из-под пленки.

- Расположите пленку на предполагаемое место оклейки автомобиля.

Далее с помощью ракеля (выгонки) плавными движениями выгоняйте воду из-под пленки. Использование фена облегчит задачу. Двигаться нужно от центра к краям. Следите, чтобы не образовывались пузыри и складки на пленке. Если складка образовалась, осторожно расправьте этот участок пленки и заново прикатайте его. Главное, чтобы пленка хорошо зафиксировалась по центру. На ребрах пленка может прихватываться с трудом. Необходимо больше прогревать пленку феном и разглаживать ее по поверхности, слегка растягивая.

Далее с помощью ракеля (выгонки) плавными движениями выгоняйте воду из-под пленки. Использование фена облегчит задачу. Двигаться нужно от центра к краям. Следите, чтобы не образовывались пузыри и складки на пленке. Если складка образовалась, осторожно расправьте этот участок пленки и заново прикатайте его. Главное, чтобы пленка хорошо зафиксировалась по центру. На ребрах пленка может прихватываться с трудом. Необходимо больше прогревать пленку феном и разглаживать ее по поверхности, слегка растягивая. - Когда все излишки влаги будут удалены из-под пленки, просушите ее феном и снова пройдитесь по поверхности войлочным ракелем. Если Вы заметите на поверхности пузыри, то избавиться от них можно так: нагреть этот участок феном, проколоть пузырь тонкой иглой и прижать пленку к автомобилю. Мелкие пузыри исчезнут сами по себе по мере высыхания пленки. Этот процесс может занять до 2 недель.

- Края и изогнутые места обработайте праймером 3М и дайте ему высохнуть в течение 5-10 мин.

Этот шаг в процессе поклейки можно пропустить, но он гарантирует лучшую адгезию карбоновой пленки к поверхности.

Этот шаг в процессе поклейки можно пропустить, но он гарантирует лучшую адгезию карбоновой пленки к поверхности. - Прогрейте пленку феном и прижмите ее края к праймеру.

- Острым ножом аккуратно подровняйте пленку по краям.

- После установки карбоновой пленки автомобилю нужно дать просохнуть в течение 12-24 часов. При необходимости через сутки снова можно пройтись по оклеенной поверхности войлочным ракелем.

- Рекомендуется не мыть автомобиль в течение 1 недели.

Метод установки пленки под карбон «на сухую» потребует большей сноровки. Если прежде Вам не приходилось устанавливать автовинил, то рекомендуем прибегнуть к первому способу.

Помимо пленки, Вам понадобится:

• Закрытое помещение, температура в котором должна быть не менее +22 C.

• Тщательно вымытый и обезжиренный автомобиль (для усиления эффекта рекомендуется обработать поверхность раствором «Уайт-спирит»).

• Промышленный или стандартный фен.

• Острый нож.

• Выгонка

• Мыльный раствор.

• Магниты для фиксации пленки (за неимением подойдет малярный скотч).

• Помощник

Пошаговая инструкция:

- После подготовки поверхности автомобиля к оклейке необходимо отмерить нужное количество пленки.

- Отделите пленки от бумажной подложки и выложите пленку на автомобиль. Гораздо удобнее это делать с чьей-то помощью. Закрепите пленку по краям магнитами или малярным скотчем.

- Начните аккуратно разглаживать пленку ракелем, двигаясь от центра к краям. Старайтесь избегать появления складок и пузырей на пленке. Если складка все-таки появилась, аккуратно отделите пленку от поверхности, расправьте ее и заново приклейте. Равномерно прогрейте пленку феном. Это нужно для активизации клеевого слоя и лучшей его адгезии к поверхности. При этом важно не перегреть пленку.

- После прогрева пленки пройдитесь по поверхности ракелем, уделяя особое внимание краям. Для большего эффекта советуем обработать края праймером 3М или краевым герметиком 3М, благодаря которому пленка надежнее схватится по краям. Праймеру следует дать высохнуть (5-7 мин).

- Удалите ненужные части пленки по краям ножом.

- Дайте автомобилю отстояться в теплом помещении в течение 4-6 часов.

- Не мыть автомобиль на бесконтактной мойке в течение 1 недели.

По желанию владельца или при повреждении пленки она может быть с легкостью удалена под нагревом без следов на поверхности автомобиля. Как со всеми виниловыми пленками, срок службы пленки под карбон на внешних деталях автомобиля (полная оклейка, графика) составляет 5-7 лет (пленки 3M, KPMF). Если не превышать срок эксплуатации карбоновой пленки, то удалить ее можно без особых усилий и повреждений лакокрасочного покрытия. Не рекомендуется держать карбоновую пленку на автомобиле дольше положенного срока, так как она не пропускает ультрафиолет, и в будущем возможна разница в цвете кузова на оклеенных и незащищенных деталях.

Несмотря на то, что виниловые пленки являются химически стойкими, мы рекомендуем своевременно удалять загрязнения, птичий помет, древесную смолу с поверхности пленки. Карбоновая пленка проста и непритязательна в уходе, легко чистится мягкой тканью, смоченной моющим раствором или водой. При сильном загрязнении пленки под карбон для чистки используется горячий моющий раствор (70°C-80°C).

Карбоновая пленка для авто — как выбрать и клеить + Видео

Карбоном называют прославившийся углепластик, который получил высокое признание благодаря не только очень большой прочности, но и стильному внешнему виду. Вся проблема заключается в том, что углеводород имеет большую стоимость, что делает его недоступным для любителей тюнинга. Тем не менее, есть альтернатива – карбоновая пленка. Такой вид покрытия, хоть и не обладает необходимой прочностью, но создает правдивое впечатление, что автомобиль действительно имеет детали из углепластика. Итак, карбоновая пленка – как выбрать и оклеить автомобиль?

Итак, карбоновая пленка – как выбрать и оклеить автомобиль?

Перед использованием такой пленки стоит учесть, что если оклеить автомобиль полностью таким цветом, который не соответствует окраске автомобиля, то есть вероятность получить проблемы с сотрудниками автоинспекции. Поэтому при украшении своего «железного коня», рекомендуется покрывать не более 40 % кузова автомобиля. Но если ваш автомобиль окрашен, к примеру, в черный цвет, что соответствует цвету пленки, то оклеивать можно весь кузов.

Как выбрать карбоновую пленку 2,3 или 4D

Для начала стоит разобраться с видами пленки, которые в данный момент присутствуют на рынке. Все они различаются по стоимости, качеству и внешнему виду.

- 2D пленка. Такой вид пленки наносится на специальную бумагу и представляет собой обычный рисунок, с виду напоминающий углеродный пластик. Помимо главного слоя, вся поверхность пленки ламинируется, что придает ей дополнительную прочность. Стоит такая пленка относительно недорого и легко поддается оклеиванию на любой тип кузова.

- 3D пленка. Это более современный тип покрытия, который в точности копирует углепластик за счет своего рельефного строения. Такой эффект достигнут путем применения особой технологии нанесения, которая подразумевает оклейку пленки специальными рельефными полосами. Кроме того, особенностью такой пленки можно назвать способность менять свою цветовую палитру в зависимости от угла падения света. Это и дает ей большую схожесть с настоящим карбоновым покрытием.

- 4D пленка. Полностью копирует карбоновое покрытие, с которым такую пленку можно очень легко спутать. Также как и 3D пленка, она основана на рельефных полосках, которые выполнены не с помощью прямоугольных линий, а специальных полусфер. В результате чего, 4D пленка дает максимальную схожесть с самым настоящим углепластиком. Стоит она, естественно, очень дорого, но не больше, чем настоящий карбон.

На самом деле, совершенно не важно, какую из этих пленок вы выберете, так как все они имеют приятный внешний вид и хорошо смотрятся на любом автомобиле. Основной характеристикой такого материала принято считать качество его изготовления. Качество выражается в создании невидимых швов, которые дают максимальное соответствие настоящему карбону. Все это достигается каландрированием ПВХ. Если пленка действительно качественная, то разглядеть швы визуально будет довольно сложно.

Основной характеристикой такого материала принято считать качество его изготовления. Качество выражается в создании невидимых швов, которые дают максимальное соответствие настоящему карбону. Все это достигается каландрированием ПВХ. Если пленка действительно качественная, то разглядеть швы визуально будет довольно сложно.

Толщина качественной пленки не должна превышать 170 микрон. Не смотря на это, запас прочности у ней достаточно велик. Такая малая толщина позволяет ей принять форму любой поверхности, на которую ее предстоит нанести.

Если вы ищите совета по поводу того, что лучше, 2D или 3D? То, однозначно, второй вариант будет выглядеть намного лучше. Что же касается 4D, то такой вид пленки встречается достаточно редко, хотя сейчас полно сайтов, где можно свободно заказать и ее. Все это подкрепляется средней стоимостью 3D пленки, которая пол силам любому среднестатистическому автовладельцу.

Что касается растяжения пленки, то оно тоже должно присутствовать, но только при нагреве. Это помогает ей правильно принять форму поверхности, на которую она наносится. Без этого, она будет иметь складки и неровности, которые плохо скажутся на внешнем виде изделия.

Это помогает ей правильно принять форму поверхности, на которую она наносится. Без этого, она будет иметь складки и неровности, которые плохо скажутся на внешнем виде изделия.

Все карбоновые пленки должны иметь специальные воздушные каналы. Разглядеть их невооруженным глазом практически невозможно, однако без них вы не сможете правильно разгладить пленку и выпустить образовавшиеся пузыри воздуха.

Качественная карбоновая пленка не создаст сложностей при ее демонтаже, а также не испортит лакокрасочного покрытия. Достаточно лишь нагреть ее и отогнуть один из доступных уголков. Она легко удаляется при помощи рук.

Как правильно клеить карбон на авто + Видео

Чтобы правильно оклеивать автомобиль карбоновой пленкой, нужно хорошо знать технологию выполнения работы. Прежде всего, существует два вида нанесения, которые условно подразделяют на: сухое и влажное.

Сейчас мы разберем самый простейший – влажный способ оклеивания. Так карбоновой пленкой оклеивают многие новички и не только. Для создания необходимых условий оклеивания необходимо иметь теплый гараж, где температура воздуха находится на отметке не ниже 20 градусов Цельсия. Если наклеить пленку при более низкой температуре, то со временем она быстро отклеится.

Так карбоновой пленкой оклеивают многие новички и не только. Для создания необходимых условий оклеивания необходимо иметь теплый гараж, где температура воздуха находится на отметке не ниже 20 градусов Цельсия. Если наклеить пленку при более низкой температуре, то со временем она быстро отклеится.

- Тщательно подготовьте автомобиль. Для этого его нужно помыть и протереть насухо. Частицы влаги очень негативно сказываются на качестве крепления. Далее кузов обезжиривается, а лишние детали снимаются. Под «лишними» принимаются любые молдинги и накладки, препятствующие наклейке пленки.

- Не удаляя с пленки монтажные слои, ее прикладывают к поверхности и размечают. Данный процесс называется подгонка. На этом этапе задаются все размеры будущей пленки. Неплохим помощником в разметочных работах является скотч, если вы делаете все в одиночку.

- Теперь уберите подложку с пленки и нанесите мыльный раствор на подготовленную поверхность. Этот раствор поможет в дальнейшем правильно скорректировать положение пленки и избавит ее от воздушных пузырьков.

Приложите пленку к кузовной детали и зафиксируйте ее верхние углы, предварительно растянув их в разные стороны. Начиная с середины и до краев, прокатайте пленку специальным ракелем. Попутно, ее нужно прогревать феном, чтобы поддерживать требуемую температуру оклейки.

Приложите пленку к кузовной детали и зафиксируйте ее верхние углы, предварительно растянув их в разные стороны. Начиная с середины и до краев, прокатайте пленку специальным ракелем. Попутно, ее нужно прогревать феном, чтобы поддерживать требуемую температуру оклейки. - При образовании складок, пленка оклеивается заново. Как только она полностью уляжется, ее снова прокатывают ракелем, а для улучшения ее клеящих свойств, прогоняют струей горячего воздуха их фена.

Внимание! Не грейте пленку слишком долго, иначе есть риск не только сильно ее растянуть, но и расплавить.

- Оставшиеся по краям части пленки удалите, оставив запас в 5 мм. Это нужно для того, чтобы подвернуть ее потом под кузов. В конце эти места будут проклеиваться специальным герметиком для улучшения ее клейких свойств.

- Протрите поверхность пленки с помощью ветоши и удалите все лишнее.

На этом все. Теперь нужно дать пленке высохнуть в течение суток. Желательно следующие 7 дней не заниматься мойкой автомобиля, особенно при помощи водонапорного оборудования.

Желательно следующие 7 дней не заниматься мойкой автомобиля, особенно при помощи водонапорного оборудования.

Вот так можно выбрать и наклеить карбоновую пленку своими руками.

Как обтянуть капот карбоном своими руками

Кроме эстетического преображения карбон служит преградой для повреждения ЛКП машины. Важно понимать, что самостоятельно отделать настоящим углепластиком автомобиль вряд ли получится — под карбоновой подразумевается виниловая плёнка под карбон. Это более простое покрытие, но и оно при правильном нанесении и качественном материале прослужит 5—6 лет.

Синтетическую виниловую пленку можно наносить на металл, стекло и пластик. Она подходит как для внутренней, так и для внешней отделки авто.

Условия для наклеивания карбоновой пленки на авто

Перед тем, как клеить карбон, нужно подготовить место для работы, а также набор инструментов:

- оклеивание винилом проводят при плюсовой температуре до 20° C в вентилируемом сухом помещении;

- работать в одиночку над тюнингом очень сложно, поэтому лучше заранее договориться с напарником;

- понадобятся ножницы, скальпель для подрезания плёнки в труднодоступных местах, строительный нож, рулетка и фен для просушки поверхности, набор полимерных шпателей для разглаживания и выгонки воздушных пузырей.

Мокрый метод

Для новичков в оклейке плёнкой влажный способ будет более простым и быстрым.

Порядок действий:

- Нужно вырезать необходимый по размеру кусок плёнки, учитывая подворот от 8 мм на каждую сторону. На больших участках допускается оставлять подвороты до 5—6 см.

- Поверхность обезжиривают мыльным раствором и промывают чистой водой.

- Если есть неровности и царапины, то перед наклейкой нужно восстановить структуру поверхностей с помощью праймера или автомобильной шпатлёвки. Важно учитывать следующее: если праймер высыхает за 5—7 минут, то шпатлёвке требуется до несколько часов, а потом её нужно обязательно зашлифовать мелкодисперсной наждачной бумагой.

- После ещё раз наносят мыльный раствор — на него будет крепиться карбон. Чтобы плёнка прилегала плотно, нужно обязательно проверить, чтобы не оставалось загрязнений. А чтобы нанести мыльный раствор равномерно, имеет смысл воспользоваться пульверизатором.

- Плёнку необходимо наложить на поверхность, предварительно сняв с неё подложку, и шаг за шагом прижать к ЛКП, разглаживания мягким полимерным шпателем или войлочным ракелем.

- Для фиксации лицевую часть разогревают строительным феном. Процесс финишного приклеивания нужно начинать с центра элемента, постепенно переходя к краям.

Важно! Нельзя допускать высыхания влаги в процессе первого приклеивания, поэтому не нужно наносить мыльный раствор сразу на слишком обширную площадь.

Чтобы правильно наклеить карбон мокрым методом, следует соблюдать равномерный прогрев, иначе повредиться и плёнка, и ЛКП автомобиля. Достаточно минимального режима строительного фена в диапазоне от +50 до +70° C.

Сухой метод

Оклеивание карбоном на сухую имеет свои преимущества:

- плёнка не сдвигается в процессе монтажа;

- адгезия к ЛКП машины выше, чем при мокром методе;

- винил меньше растягивается.

Инструкция:

- Подготовка для оклейки сухим методом принципиально не отличается от мокрого. Но после удаления загрязнений с помощью влажного раствора, нужно тщательно всё просушить, а потом обработать поверхность «Уайт-спиритом».

- Плёнка накладывают на элемент и разглаживают.

- Разогревают плёнку феном по всей площади и ещё раз аккуратно разглаживают шпателем.

- После тщательного разглаживания и прогрева срезают излишки карбона.

Стоит учитывать, что карбоновые плёнки класса 3D более прочные, чем 2D, и больше подходят для сухого метода. На качественных плёнках есть специальная перфорация, и эти каналы помогают равномерно выгнать воздух.

Особенности оклеивания виниловой плёнкой под карбон

Даже сухой метод требует сушки на протяжении 4—6 часов, а посещение бесконтактной автомойки придётся отложить на пару недель. Иначе покрытие быстро отойдёт или покроется пузырями.

Если получилось приобрести недорогую плёнку 2D, то в процессе монтажа лучше самостоятельно сделать в ней перфорацию для отвода воздуха. Для этой цели нужно прокалить тонкую иглу и сделать отверстия в плёнке в шахматном порядке на расстоянии 3—5 см.

Для этой цели нужно прокалить тонкую иглу и сделать отверстия в плёнке в шахматном порядке на расстоянии 3—5 см.

Сухим и мокрым методом можно клеить карбоновую плёнку на пластик внутри салона автомобиля. Принцип и порядок действий не отличается от оклейки кузова. Сложность составляет геометрия элементов. В местах, где сложно пройтись шпателем, нужно прокатать пальцем плёнку, чтобы избежать неравномерных натяжений и разрывов.

Пластик необходимо очистить от загрязнений и обязательно обезжирить перед наклейкой плёнки.

После проглаживания шпателем и прогрева феном края плёнки на пластике не помешает зафиксировать термоустойчивым клеем, т.к. на поворотах она может отслаиваться.

Важно! Нельзя перегревать пластик феном, из-за высоких температур полимерные элементы могут расплавиться и деформироваться.

Оклеивание плёнкой под корбон позволяет подчеркнуть индивидуальность автомобиля, не прибегая к перекрашиванию. Новичкам стоит выбрать влажный метод фиксации плёнки — он позволяет легко скорректировать положение детали. Мастера предпочитают сухой метод, который не требует постоянно обновлять слой мыльного раствора. Плёнка подходит для работы как снаружи, так и внутри, в салоне авто. Главное — тщательно очистить и обезжирить поверхность и выгнать все капли воздуха в процессе разглаживания. Готовый тюнинг прослужит в среднем 5 лет.

Мастера предпочитают сухой метод, который не требует постоянно обновлять слой мыльного раствора. Плёнка подходит для работы как снаружи, так и внутри, в салоне авто. Главное — тщательно очистить и обезжирить поверхность и выгнать все капли воздуха в процессе разглаживания. Готовый тюнинг прослужит в среднем 5 лет.

К моим предыдущим двум темам, по просьбе участников, собрал некий видеокурс по оклейки винилом. Всем приятного просмотра и получения пользы от увиденного)

+Фото Инструкция по:

-нанесению аппликации на кузов автомобиля

-нанесению пленки на весь капот автомобиля

-нанесению полосы на стекло автомобиля

-перетяжке пленкой панелей салона автомобиля

Видео по нанесению аппликации на кузов

Видео по оклейки винилом (3d карбон) крыши и зеркал

Видео по оклейке капота винилом (3d карбон)

youtube.com/embed/TKSmasdSoY8?wmode=opaque&rel=0″/>

Правильный шов пленки 3d карбон

Пленки для авто сегодня предназначены не только для защиты кузова от неблагоприятных воздействий — они также выполняют декоративную функцию.

Карбоновый капот на автомобиле смотрится очень эффектно. Стильная матовость угольно-черного карбона делает транспортное средство уникальным и придает владельцу авто статусности.

Карбон представляет собой сплетенные под углом тончайшие нити углерода. Они соединены между собой при помощи эпоксидной смолы. Считается, что карбоновый капот чрезвычайно сложно поцарапать, и это правда, ведь сила растягивания карбона приравнивается к аналогичному показателю у стали. При этом карбон весит на 40% меньше её, что позволяет использовать материал для оклейки спортивных авто. Для увеличения гибкости углеродных нитей в них сегодня добавляют резину. Это облегчает оклейку капота таким прочным материалом.

Это облегчает оклейку капота таким прочным материалом.

Учитывая стоимость пленки из карбона, тратиться на услуги мастера вам вряд ли захочется, и это логично — прочитав содержательную статью или посмотрев видео, вы сможете обклеить капот и другие детали машины своими руками не хуже профессионалов.

Преимущества и недостатки

Карбоновый капот имеет такие преимущества:

- его чрезвычайно сложно поцарапать;

- он мало весит и не оказывает влияния на показатели аэродинамики;

- имеет престижный внешний вид и насыщенный матовый угольный оттенок.

Среди недостатков, которые сопровождают оклейку карбоновой пленкой, стоит отметить:

- высокую стоимость пленки;

- обтяжка пленкой машины своими руками довольно сложно — при чрезмерном растягивании пленка может порваться;

- некоторые наклейки с добавлением углеродных нитей со временем выцветают;

- при наличии повреждений нужно снимать старую и клеить новую наклейку — замаскировать несовершенство на капоте не получится.

Необходимое оборудование

Чтобы обтянуть автомобиль карбоном своими руками, вам понадобится:

- сама пленка;

- обезжириватель;

- чистая ветошь;

- канцелярский нож;

- ракель из резины или пластика;

- малярный скотч;

- автошампунь или моющее средство;

- промышленный фен;

- праймер.

Чтобы обтянуть кузов машины своими руками, лучше выбрать помещение (гараж).

На улице работы обычно не проводятся, так как малейший ветер может нанести пыль на только что вымытую и подготовленную машину, да и сама пленка не терпит нанесения при температуре ниже +5 и выше +30 градусов, так как может со временем просто отвалиться.

Необходимый инструмент для поклейки карбона

Этапы работы

Последовательность работ такова:

- перед нанесением карбона вам нужно тщательно вымыть те комплектующие, которые вы планируете обклеивать.

Для этого воспользуйтесь автошампунем или обычным моющим средством;

Для этого воспользуйтесь автошампунем или обычным моющим средством; - обезжирьте высушенную поверхность. В качестве обезжиривателя отлично подойдет уайт-спирит;

- определитесь с местом наложения материала. Самостоятельно или с помощником (желательно) подгоните материал на место его будущей оклейки. При этом не отрывайте подложку. После подгонки сделайте метки на авто, обозначающие границы нанесения карбона, при помощи малярного скотча. Учтите, что наличие молдингов и прочих неровностей поверхности могут усложнить вам процесс оклеивания;

- снимите с карбона подложку из бумаги. Сделайте это на ровной поверхности. Обеспечьте невозможность склеивания разных частей наклейки между собой. Мочить подложку не стоит — вы только усложните ее снятие;

Оклеивание карбоновой пленкой капота авто

- возьмите опрыскиватель и нанесите предварительно заготовленный мыльный раствор (все из того же автошампуня или моющего средства) на место оклейки. Раствором должна быть покрыта вся поверхность.

Обычная вода не подойдет — именно мыльная основа обеспечивает возможность корректировки местоположения карбона, а также удаление из-под его поверхности пузырьков воздуха;

Обычная вода не подойдет — именно мыльная основа обеспечивает возможность корректировки местоположения карбона, а также удаление из-под его поверхности пузырьков воздуха; - чтобы обтянуть кузов, приложите наклейку на основе карбона на авто. Начните равномерно выравнивать поверхность при помощи ракеля, удаляя лишнюю жидкость и воздух. Продолжайте работу, используя промышленный фен (он более мощный, чем обычный). Фен обеспечивает нагрев и растягивание наклейки. Обратите внимание, что начинать её выравнивать нужно от середины к краю. Даже если вы делаете это на неровной поверхности, сначала приклейте середину материала, расположенную на ровной поверхности. Если вы заметили складку, можете отделить карбоновую наклейку от кузова и быстро приклеить ее заново, продолжая разогревать феном. Карбон может плохо ложиться на поверхность в местах ребер жесткости. Для устранения этой проблемы дольше нагревайте наклейку и растягивайте ее;

- после того как вы наклеили карбон, получив карбоновый капот, высушите обклеенную поверхность феном на протяжении 10—15 минут;

Оклейка капота авто карбоном своими руками

- еще раз выровняйте карбоновый капот ракелем.

Если и на этом этапе карбоновый капот имеет пузыри, вы можете аккуратно проколоть их иголкой и плотно прижать к поверхности. Небольшие пузыри исчезнут после высыхания;

Если и на этом этапе карбоновый капот имеет пузыри, вы можете аккуратно проколоть их иголкой и плотно прижать к поверхности. Небольшие пузыри исчезнут после высыхания; - обрежьте остатки наклейки, а края карбонового материала подогните, нагрев феном.

Снятие карбона

Если вам требуется снять карбон, воспользуйтесь одним из нескольких способов:

- карбон с капота авто можно снять путем нагревания феном. Не стоит допускать расплавления наклейки — снять карбон важно не спеша, не повредив краску авто;

- снять наклейку можно, применив соответствующие химические вещества, которые наносятся на наклейку и растворяют клей под ней;

- снять карбон с кузова можно посредством мойки высокого давления.

Не стоит снимать карбон острыми предметами — так вы скорее поцарапаете краску машины, но не сможете снять наклейку.

Как клеить карбон — важные правила

Каждого автовладельца посещает мысль что-нибудь улучшить в своем железном друге.

Кто-то с этой целью отправляется в тюнинг ателье, а кто-то в собственный гараж.

Кто-то с этой целью отправляется в тюнинг ателье, а кто-то в собственный гараж.Одним из наиболее простых способов изменить внешний вид автомобиля, скрыть мелкие потертости и дефекты, является пленка, в том числе карбоновая.

Автолюбители выбирают ее за необычный внешний вид, а также за возможность наклеить ее самостоятельно.

Выбираем карбоновую пленку

Карбоновая пленка сама по себе является одной из разновидностей привычной виниловой пленки. Разница заключается лишь в рисунке и цветовой гамме.

На данный момент продаются три разновидности пленок:

- 2D — гладкая пленка с рисунком, имитирующим карбон. Наиболее простой и дешевый вариант. Недостатком является слабая схожесть с оригинальным материалом, к достоинствам стоит отнести невысокую цену;

- 3D представляет собой имитацию не только изображения, но и рельефа карбона. Такая пленка имеет ребристую текстуру, напоминающую оригинал;

- 4D – новинка, появившаяся относительно недавно.

Как и 3D она имеет рельефную текстуру, но благодаря специальному более глубокому рисунку, именно новый вид наиболее похож на настоящий карбон. Недостатков у этой разновидности почти нет, кроме одного — ее трудно найти в продаже и цена ее довольно высока.

Как и 3D она имеет рельефную текстуру, но благодаря специальному более глубокому рисунку, именно новый вид наиболее похож на настоящий карбон. Недостатков у этой разновидности почти нет, кроме одного — ее трудно найти в продаже и цена ее довольно высока.

Выбор покрытия зависит от поверхности, которую вы желаете преобразить.

Для небольших пластиковых деталей внутри салона достаточно будет и самой простой 2D пленки.

Но если вам нужно оклеить кузовные детали, стоит присмотреться к 3D. Помимо внешних преимуществ, такая пленка имеет больший срок службы и надежнее защищает кузов от внешних воздействий.

Как клеить карбоновую пленку на авто

Для того, чтобы разобраться в технике обклеивания кузова карбоном, первым делом нужно приобрести все необходимые инструменты и только потом приступать к работе.

Обзор необходимого инвентаря

Работы проводятся в теплом помещение с постоянной температурой выше 20 градусов по Цельсию.

Необходимый инвентарь:

- Ракель,

- Ножницы, убедитесь, что они острые; канцелярский нож,

- Мощный фен,

- Для мокрого метода — мыльный раствор, который вы можете приготовить самостоятельно, добавив в теплую воду жидкое мыло и бутылка с пульверизатором,

- Обезжириватель, например, спирт/ уайт-спирит,

- Салфетка из микрофибры,

- Магниты или скотч, желательно малярный.

Клеим карбоновую пленку на капот сухим методом

- Позаботьтесь о том, чтобы рабочая поверхность была чистой и сухой,

- Обезжирьте капот уайт-спиритом, после этой процедуры важно не трогать поверхность руками и следить за тем, чтобы частицы пыли не оседали на ней. Именно поэтому выбирайте чистое помещение и проводите все работы с максимальной скоростью,

- Приложите пленку, закрепив ее магнитами или малярным скотчем со всех сторон,

- Вырежьте заготовку по форме капота, оставляя примерно 3-5 см по краям, для этого используйте острые ножницы или канцелярский нож;,

- Аккуратно освободите от магнитов одну из сторон и отогните половину листа.

Сделайте надрез на защитном покрытии, посередине аппликации из пленки. Снимите защитное покрытие с половины листа,

Сделайте надрез на защитном покрытии, посередине аппликации из пленки. Снимите защитное покрытие с половины листа, - Двигаясь от центра к краям медленно приклеивайте карбоновую пленку, разглаживая неровности ракелем, со второй стороной манипуляции повторите,

- Если остались пузыри воздуха или неровности, разогревайте участки пленки горячей струей фена и при помощи ракеля вытравливайте пузыри воздуха к краям, до полного их исчезновения,

- Свободные края подогните под бампер, зафиксировав при помощи термоустойчивого клея.

ВИДЕО ИНСТРУКЦИЯ

Наносим карбон на спойлер мокрым методом

Придать индивидуальности задней части авто можно самостоятельно.

«Мокрый» метод:

- Деталь должна быть чистой и обезжиренной, как и в первом случае, не допускайте попадания пыли и иных инородных тел;

- Делается заготовка для каждого отдельного элемента: самого спойлера, креплений.

Для этого из листа пленки вырезаем трафарет, ширина и длина которого на несколько сантиметров превышает параметры детали.

Для этого из листа пленки вырезаем трафарет, ширина и длина которого на несколько сантиметров превышает параметры детали. - На трафарете маркером делаются пометки по оси элемента;

- При помощи пульверизатора нанесите мыльный раствор на поверхность, затем начинайте ее обклеивать;

- Для того, чтобы пленка лучше повторяла изгибы спойлера, подогревайте ее феном, делая более пластичной. Разглаживайте карбон по рельефу детали, при этом старайтесь не повредить его и не растянуть слишком сильно;

- При помощи фена просушите деталь, одновременно избавляясь от образовавшихся неровностей, дождитесь, пока мыльный раствор полностью высохнет под пленкой.

Правильно клеим карбон на пластик

На пластик карбон клеить не сложнее, чем на металлические кузовные элементы. Однако простой задачу тоже назвать нельзя.

Мелкие детали имеют необычные формы, множество изгибов и неровностей.

Если вам все же хочется украсить пластик внутри салона и боковые зеркала, воспользуйтесь следующей инструкцией:

- Для начала подготовьте детали: демонтируйте и разберите боковые зеркала(если требуется) и салонный пластик, так вы значительно облегчите себе работу,

- Подготовьте пластик к работе: очистите и обезжирьте его,

- Обклеивание происходит как сухим, так и мокрым способом, в зависимости от сложности форм,

- Сделайте заготовки из пленки, оставив 1-2 см в запасе,

- Нанесите пленку на поверхность,

- При помощи фена и ракеля разгладьте края,

- Свободный край загните внутрь детали, закрепив его при помощи клея,

- Можете монтировать обновленный пластик обратно.

ВИДЕО ИНСТРУКЦИЯ

Рекомендации и советы

Для того, чтобы работа прошла гладко, а деталь не оказалась испорченной, ознакомьтесь с советами опытных мастеров.

Хитрости и жизненный опыт, которые помогут вам в работе:

- Обязательно оставляйте запасные сантиметры, чтобы было что подвернуть за край элемента. Такой несложный прием также заставит пленку служить вам гораздо дольше;

- Если вы обрабатывали крупные элементы кузова: капот, бампер, крышу, желательно оставить машину в теплом помещении на сутки и не эксплуатировать этот период;

- Первые пару недель пленка наиболее подвержена внешним воздействиям. Рекомендуется в этот период более бережная эксплуатация автомобиля, желательно отказаться от авто моек на это время;

- При работе обязательно убедитесь, что салфетка выполнена из безворсового материала, а ракель именно пластиковый.

Выбирая качественный инвентарь, вы избавляетесь от возможных будущих проблем.

Выбирая качественный инвентарь, вы избавляетесь от возможных будущих проблем. - Сложные изгибы, где остается воздух прокатайте пальцем, чтобы не повредить поверхность ракелем;

Теперь вы знаете, как быстро и самостоятельно придать своему четырехколесному другу эффектную внешность, выделяющую его в общем потоке.

Осталось только вооружиться всем необходимым и смело приступать к работе. У вас все получится.

Вконтакте

Google+

Как приклеить ПЛА? 5 способов сделать это

В этой статье я поделюсь своими секретами и хитростями по приклеиванию PLA. Когда мне пришла в голову идея написать этот пост, я даже не знал, что есть так много способов сделать это, но, вспоминая разные идеи, эксперименты и видео, мне удалось собрать 5 разных способов сделать это .

Вам интересно узнать, что это за 5 техник? Читайте дальше. 👇👇👇

📖 Что ты хочешь прочитать?

Как приклеить PLA клеем

Самый простой способ приклеить PLA в большинстве случаев — это использовать клей, поэтому возникает вопрос: , какой клей я могу использовать? Мы использовали несколько видов клея и можем порекомендовать те, которые нам пригодились: цианоакрилат и специальные клеи для пластмасс.

Какие клеи использовать для PLA?

- Цианоакрилат . Цианакрилат — это техническое название клеев, известных нам как суперклей, локтит, сверхпрочный клей или растворимый клей. Это клей, который подходит для всего, включая PLA; это позволяет легко и быстро склеить его с помощью клея, который есть почти у всех нас для дома или мастерской.

- Пластиковые клеи . Многие бренды клея продают специальные клеи для пластмасс, потому что, как правило, их немного сложно склеить. Я лично пробовал использовать UHU для твердых пластиков, но нет ничего плохого в том, чтобы склеить его с помощью более типичного цианакрилатного клея.

Клей PLA с эпоксидной смолой

Если вы решите склеить детали из PLA эпоксидной смолой, у вас будет 3 дополнительных преимущества:

- Вы получите более прочное соединение, чем при использовании обычных клеев и клеев.

- Можно заполнить небольшие зазоры, если две склеиваемые поверхности недостаточно плоские или остаются трещины.

- Вы также можете использовать эпоксидную смолу для улучшения отделки поверхности с помощью техники сглаживания эпоксидной смолы (нанесите на деталь внешний слой для удаления следов слоя 3D-печати).

Но вам придется столкнуться с основным недостатком , который заключается в том, что подготовка, манипуляции и нанесение эпоксидной смолы намного сложнее и должны выполняться в помещении, которое вы не против загрязнения, и хорошо вентилируемом, чтобы не дышать газами, которые он выделяет.

Для сглаживания деталей 3D-печати продается много эпоксидных смол, и любая из них поможет вам склеить ваши детали: вы убьете двух зайцев одним выстрелом. Самый известный продукт, который я пробовал, — это смола SmoothOn XTC-30. Как для склеивания, так и для разглаживания вы сможете использовать любую эпоксидную смолу нужной консистенции (что позволяет наносить ее кистью на работу в течение 10-15 минут).

Использование пистолета для горячего клея

Пистолет для термоклея — неотъемлемая часть любой мастерской. Он подходит для быстрого соединения, закрытия зазоров, склеивания картона, изоляции электронных компонентов … Вы не получите самых красивых соединений, но для прототипов и участков, которые не видны, это самый быстрый выбор.

PLA можно приклеивать термоклеем; единственное, что мы должны принять во внимание, это то, что с 60-70 ºC пластик начинает размягчаться, поэтому мы должны быть осторожны, чтобы не расплавить участки деталей, которые мы собираемся склеить.

Это термоклей, который у меня есть, газовая модель Parkside. Можно использовать газовый или электрический пистолет, с той лишь разницей, что он нагревается немного раньше и его можно носить по мастерской, не беспокоясь о кабеле.

Клей PLA с ацетоном

Склеивание PLA с использованием ацетона — экспериментальный метод, который я обнаружил в следующем видео Томаса Санладерера, одного из самых известных пользователей YouTube, занимающихся 3D-печатью.

Как вы увидите, первоначальная цель видеоролика заключалась в том, чтобы сгладить кусочки PLA ацетоном, но результат не очень удовлетворительный.Однако поверхности деталей достаточно смягчаются, чтобы они могли прилипать друг к другу. Вы можете использовать ацетон для соединения больших плоских поверхностей ABS.

Техника Dremel для сварки PLA

Этот метод не требует клея или каких-либо других материалов: он состоит из сварки трением PLA с помощью Dremel или любого другого вращающегося инструмента. Кусок нити вставляется в оправку Dremel и вращается, контактируя с деталью, так что нить, расплавленная трением, заполняет зазоры и связывает детали из PLA.

Кусок нити вставляется в оправку Dremel и вращается, контактируя с деталью, так что нить, расплавленная трением, заполняет зазоры и связывает детали из PLA.

Мне удалось лично попробовать этот способ приклеивания PLA, но меня это не совсем убедило : это немного беспорядочно (вы должны останавливать и менять нить каждый раз, когда проводите ее), я не t получить хорошее соединение или хорошую отделку.

Возможно, для проектов, где вам нужно заполнить трещины, это того стоит, но я не вижу смысла сваривать детали таким способом вместо использования других методов.

Понравилась статья?

Вы не можете сказать, что я не дал вам вариантов, у вас уже есть 5 различных способов склеить детали из PLA!

Если вы зашли так далеко, значит, вас заинтересовало то, что я вам сказал. Вы можете мне помочь, оставив свое мнение в комментариях. Я всем отвечаю!

Вы можете мне помочь, оставив свое мнение в комментариях. Я всем отвечаю!

Прочитаю позже.

Все, что вы хотели знать о столярном клее

Ни один клей для дерева не подходит для любой работы. У каждого есть свои сильные стороны и недостатки. Правильный выбор клея для вашего проекта имеет решающее значение для прочной сборки или успешного ремонта.

Если все, что вам нужно, это быстрый ответ на вопрос: «Какой клей для дерева выбрать?» следуйте этому руководству:

- Выберите клей ПВА (желтый цвет) для проектов, построенных из сухой древесины и плотно прилегающих стыков.Если проект будет использоваться на улице или подвергаться воздействию влаги, на этикетке клея должен быть указан термин «водостойкость», «защита от атмосферных воздействий» или «водонепроницаемость». «Сушка» означает, что пиломатериалы не были просто высушены воздухом или в печи, а находились в помещении не менее нескольких дней.

- Выберите полиуретановый клей для наружных работ с плотно прилегающими стыками, когда используете древесину прямо со склада пиломатериалов, которая не подвергалась дальнейшей сушке.

Водостойкость полиуретана и прочное сцепление с торцевыми волокнами делают его хорошим выбором для наружных угловых соединений.

Водостойкость полиуретана и прочное сцепление с торцевыми волокнами делают его хорошим выбором для наружных угловых соединений. - Выберите двухкомпонентную медленно схватывающуюся эпоксидную смолу для деревянных конструкций с неплотными или грубыми швами, где необходимо заполнить зазоры, и для проектов, которые будут сталкиваться с экстремальными условиями: например, при строительстве при низких температурах или с влажной древесиной, или когда Проект должен выдерживать влажную среду.

Для более полного ответа читайте дальше. Клеи ПВА, полиуретановые клеи и эпоксидные смолы — отличные клеи для дерева. И их возможности совпадают. Небольшая группа из этих трех групп решит широкий спектр задач по склеиванию древесины.

Клей ПВА

Когда люди думают о столярном клее, они обычно думают о желтом клее. И не без причины. Это семейство клеев, поливинилацетатных клеев, представляет собой наиболее распространенные, простые и полезные клеи для деревообработки общего назначения. При правильном использовании они создают более прочную связь, чем сама древесина. Они готовы выйти из бутылки, недорого, безопасно и очистить водой.