Как правильно прокачать амортизаторы перед установкой: газовые, масляные, газомасляные

Автомобильный амортизатор является одним из важнейших элементов подвески автомобиля, особенно в российских реалиях. Из-за дорог не самого лучшего качества машина во время движения постоянно раскачивается. Задачей амортизатора является гашение возникающих колебаний рессор, пружин или торсионов.

При отсутствии или неправильной работе автомобильного амортизатора теряется не только комфорт от вождения автомобиля, но и понижается его безопасность. Неисправный амортизатор на очередной кочке не сможет выполнить свою главную задачу – прижать колеса к асфальту, соответственно, водитель на несколько миллисекунд потеряет контроль над машиной, что может привести к дорожно-транспортному происшествию.

Автомобильный амортизатор может выйти из строя в самый неожиданный момент, и его потребуется срочно заменить. Наиболее распространенная неисправность – это протекание амортизатора, то есть проблема, при которой из детали выходит масло или газ, необходимые для правильной работы устройства.

Зачем прокачивать амортизатор

Доставка автомобильного амортизатора до магазина, в котором водитель приобретает деталь для установки ее на свой автомобиль, может занимать не один месяц. За это время во внутреннюю гильзу амортизатора рискует попасть воздух, образовав дополнительный воздушный слой. Если его не удалить перед установкой элемента подвески автомобиля, он скажется на его работе.

Не прокачав амортизатор перед установкой, во время движения автомобиля водитель будет слышать посторонние шумы, исходящие из детали. Если амортизатор стучит, свистит и другим образом шумит при движении машины, это связанно именно с неправильной прокачкой амортизатора перед установкой. Со временем лишний воздух в детали приведет к выходу всей поршневой системы, и вновь амортизатор потребуется менять.

Также прокачка амортизаторов несет важную диагностическую функцию. При выполнении процедуры водитель может определить различные проблемы с механизмом амортизатора до установки детали на автомобиль. Например, прокачка позволяет диагностировать заклинивание клапанов элемента подвески.

При выполнении процедуры водитель может определить различные проблемы с механизмом амортизатора до установки детали на автомобиль. Например, прокачка позволяет диагностировать заклинивание клапанов элемента подвески.

Как правильно прокачать амортизатор

Никаких специальных инструментов для прокачки амортизатора не потребуется. Все что нужно – это непосредственно сама деталь, а также твердая ровная поверхность, например, кирпич или бетонный пол. Прокачка амортизатора выполняется следующим образом:

- Амортизатор устанавливается вертикально, упираясь внизу штоком о ровную твердую поверхность;

- Далее нужно приложить небольшие физические усилия и начать плавно сжимать амортизатор;

- Сжав, необходимо его зафиксировать в таком положении на 2-3 секунды;

- После этого амортизатор переворачивается штоком вверх и так его необходимо подержать в таком положении около 5 секунд;

- Когда обозначенное время пройдет, начните вытягивать плавно шток вверх до конца.

Для максимальной эффективности рекомендуется повторить процедуру прокачки амортизатора до 6 раз.

Важно: Если вам кажется, что амортизатор прокачен, можно диагностировать стабильность его работы следующим образом. Когда шток амортизатора смотрит вверх, встряхните немного деталь несколько раз. Если шток движется плавно и не проваливается, то все нормально.

Прокачав амортизатор, нужно его сразу установить на автомобиль. Ни в коем случае не меняйте положение детали после прокачки, то есть шток должен смотреть вверх. Не кладите амортизатор на горизонтальную поверхность, иначе все затраченные усилия на прокачку детали будут потрачены впустую.

Обратите внимание: Прокачивая газомасляный амортизатор, можно заметить, что имеются небольшие провалы в работе клапанного механизма. Это не является для подобного типа детали неисправностью, как и разница в скорости выхода штока. При этом на газовом или масляном амортизаторе подобные проблемы встречаться не должны.

Правильная прокачка амортизаторов: рекомендации специалистов

Прокачка амортизаторов перед их установкой нужна для того, чтобы извлечь из внутренней гильзы воздух, который может попасть туда во время хранения деталей в горизонтальном положении.

Компоненты / Новости

Подобная процедура необходима для большинства моделей, кроме однотрубных амортизаторов высокого давления. Процесс не требует специальных познаний и серьезных физических усилий.

Первое, с чего необходимо начать, – это внешний осмотр амортизатора. Он должен быть без вмятин и значительных потеков масла.

Если осмотр дефектов не выявил, необходимо взять амортизатор штоком вниз и аккуратно, без рывков, сжать его, пока рабочая поверхность штока не приблизится к верхней части стакана стойки на 2-3 см. В таком состоянии амортизатор нужно удерживать пару секунд.

В таком состоянии амортизатор нужно удерживать пару секунд.

Затем, продолжая удерживать шток, необходимо перевернуть амортизатор и также оставить в таком положении на несколько секунд.

После этого нужно плавно выдвинуть шток до упора и затем повторить последовательность действий еще два-три раза. На следующем этапе, удерживая амортизатор вертикально, штоком вверх, нужно вновь выдвинуть его.

Для контроля качества прокачки достаточно коротко подвигать шток – если все сделано правильно, он будет двигаться плавно.

Специалисты Tenneco обращают особое внимание на то, что после прокачки амортизатор должен находиться в рабочем положении (штоком вертикально вверх) вплоть до полной установки на автомобиль. После этого он готов к бесперебойной работе на протяжении примерно 80 тыс. км пробега.

Для наглядности публикуем памятку для автовладельцев и механиков по правильной прокачке амортизаторов (фото раскрывается).

пошаговая последовательность действий » АвтоНоватор

А, собственно, для чего нужна прокачка амортизаторов перед установкой?, — спросите вы, и будете совершенно правы. Мы ведь не профессиональные автомеханики, и не можем знать все тонкости или особенности эксплуатации того или иного механизма или агрегата, входящего в состав автомобиля.

Мы ведь не профессиональные автомеханики, и не можем знать все тонкости или особенности эксплуатации того или иного механизма или агрегата, входящего в состав автомобиля.

Технология прокачки стоек амортизаторов или катриджей (двухтрубных)

Тем не менее, прокачка амортизаторов перед установкой необходима, и прежде, чем ответить на вопрос: Как прокачать амортизаторы?, давайте узнаем, зачем необходима прокачка амортизаторов перед установкой.

Необходимость прокачки амортизатора перед установкой обусловлена тем, что если во внутренней гильзе амортизатора присутствует воздушный слой (это может произойти во время транспортировки), то амортизатор не будет правильно функционировать. А это приводит к таким неисправностям амортизатора, как: шум или стук во время движения, а в итоге – выход из строя всей поршневой системы амортизатора.

Кроме того, прокачка амортизатора перед установкой позволяет выявить случаи заклинивания клапанного механизма либо другие неисправности, даже совершенно нового механизма.

Вы вполне в состоянии произвести прокачку амортизаторов своими руками, так как это несложная, но необходимая процедура. Знание технологии прокачки поможет вам в том случае, если вы выполняете работы по ремонту амортизаторов своими руками, либо по замене катриджей стоек амортизаторов.

- Стойка устанавливается штоком вверх и без рывков, плавно сжимается до того момента, как рабочая поверхность штока не дойдет до верхней части стакана на 2-3 см.

- На 2-3 сек. необходимо зафиксировать шток амортизатора в этом положении.

- Не спеша и плавно вытягиваем шток амортизатора до разжатого состояния. Вот, как правильно прокачать амортизатор. Этот алгоритм необходимо повторить 2-3 раза.

- Контрольная процедура. Амортизатор держите в вертикальном положении, шток вверх. Произведите резкие, но короткие движения штока, при этом он должен двигаться плавно, без провалов.

После этой процедуры прокачки амортизатора, он приведен в рабочее состояние, и вы спокойно можете производить замену амортизатора.

Технология прокачки амортизаторов других типов

- Амортизатор переворачивается штоком вниз и сжимается без рывков, плавным движением.

- В этом положении шток амортизатора фиксируется на 2-3 сек.

- Переверните амортизатор штоком вверх, при этом не отпуская шток, зафиксировать амортизатор в этой позиции на 4-6 сек.

- Плавно выдвиньте шток до самого конца его хода.

- Повторите такой алгоритм 2-3 раза.

- Контроль работоспособности. Амортизатор держите в вертикальном положении, шток вверх.

Произведите резкие, но короткие движения штока, при этом он должен двигаться плавно, без провалов.

Произведите резкие, но короткие движения штока, при этом он должен двигаться плавно, без провалов.

После проведения контрольной процедуры прокачки амортизатора, он должен находиться в положении штоком вверх до установки на место в автомобиле.

Удачи вам, любители своего автомобиля.

Прокачка амортизаторов перед установкой — газовых, масляных, каяба, видео

Опытные водителя знают насколько важна прокачка амортизатора перед его установкой.

И неважно масляной он или газово-масляной (газовый), от Каяба или другого производителя, для ВАЗ 2107 или Mitsubishi OUTLANDER XL, если своевременно не прокачать амортизационную стойку (другое название устройства), то это негативно скажется на ее эксплуатационных качествах и сроков службы.

А также это позволит вовремя выявить бракованное изделие и провести его замену по гарантии.

И еще, если автомобиль не эксплуатировался больше года тоже рекомендуется прокачать его амортизаторы вне зависимости от их типа так как долгая стоянка неблагоприятно влияет на оптимальное состояние рабочих составов (масла, воздуха, азота).

Дальше мы расскажем, как правильно прокачать масляные, газо-масляные (газовые) амортизаторы перед их установкой.

Чем отличаются изделия газово-масляные от масляных

Из самого названия уже ясно, что основное их отличие – это рабочий состав, который используется внутри устройства.

В масляных амортизаторах рабочее пространство заполняется гидравлическим маслом.

Основной недостаток таких типов устройств – это аэрация (вспенивание масла), которое происходит в результате изменения физико-химических свойств жидкости при воздействии на нее поршня в малом пространстве.

Это проявляется провалом в работе устройства и нехарактерными для них звуками.

Частичное понижение аэрации достигается за счет замены воздуха газом азот, в результате появились газо-масляные аналоги, которые бывают одно или двухтрубными.

Однотрубные часто называют газовыми, потому что там масло и газ разделены подвижной перемычкой и не смешиваются.

ВАЖНО ЗНАТЬ: Причины стука амортизатора.

Сильный подпор обеспечивает давление газа в районе 10 – 30 атмосфер также существуют регулируемые аналоги. В основном устанавливаются на спортивные автомобили.

У двухтрубных газово-масляных амортизаторах подпор газа меньше – от 3 до 10 атмосфер.

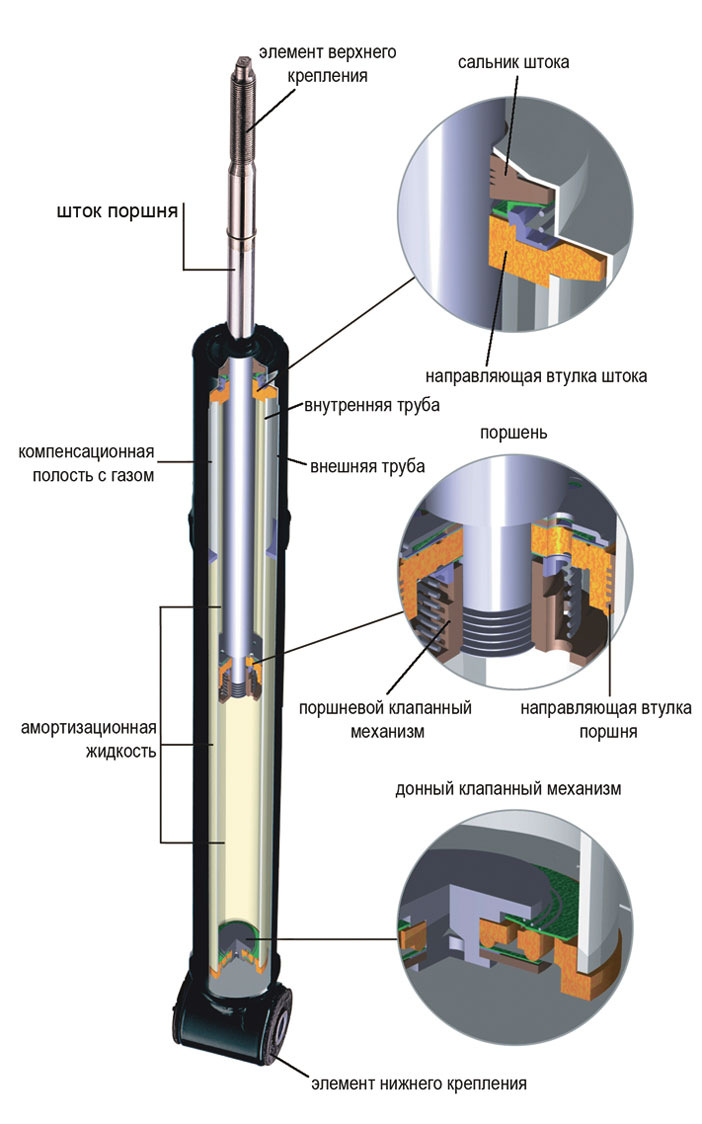

Но не будет углубляться в тему, ведь не за этим вы сюда пришли. Устройство амортизатора можно посмотреть на фото ниже.

Почему нужно делать прокачку

Все новые амортизаторы складируют в лежачем положении, это удобно и не занимает много места.

Внутри изделия конструктивно предусмотрена компенсационная емкость куда может стекать масло, когда оно находится в горизонтальном положении.

Поэтому если установить не прокаченный амортизатор, то, как правило, сразу или через время появляются стуки, через пару тысяч километров пробега возможна течь рабочей жидкости. На что и грешат многие неопытные автовладельцы.

Поэтому идея состоит в том, чтобы, сделав прокачку, вернуть рабочую жидкость в предусмотренные для нее полости, а затем оставить устройство в вертикальном положении до момента установки, чтобы опять не произошло перетекания.

Также нужно понимать, что можно купить амортизаторы, каждый из которых лежал определенное время на складе и это время может сильно отличаться.

Поэтому не стоит волноваться если усилия воздействия на каждый из них при прокачке, а также скорость перемещения штока стойки в обратное положение, могут отличаться — это нормально.

Также нужно понимать, что если вышли из строя, к примеру, две амортизационные стойки с левой или правой сторон, то замену нужно проводить сразу всех устройств иначе возможна раскачка автомобиля во время движения.

Прокачиваем оригинальные масляные амортизаторы Лада Приора

Данные способы прокачки подходят для большинства амортизационных стоек, устанавливаемых на отечественные автомобили, включая и ВАЗ 2107.

Выполнить работы вручную непросто, но возможно. Обратите внимание, передние амортизаторы на Приору незаменяемые и от других моделей, особенно ВАЗ 2110 не подходят, там другие пружины.

Существуют два способа прокачки, без переворачивания и с переворачиванием амортизационной стойки.

Но существуют общие рекомендации, которые нужно выполнять во всех случаях.

- При прокачке амортизатор должен находиться в вертикальном положении, а если и наклоняться, то не более нескольких секунд;

- Прокачку нужно проводить непосредственно перед установкой на автомобиль;

- Не используйте инструмент, который может повредить изделие (газовый ключ, молоток, плоскогубцы), гидравлика дело тонкое, запомните это;

- Не допускайте, чтобы шток проворачивался в самой стойке вокруг своей оси;

- Усилия прилагайте плавно, без рывков;

- Уже прокаченный амортизатор должен все время находиться в вертикальном положении.

Способ 1

Поставьте амортизационную стойку на ровное место проушиной вниз.

Задача состоит в том, чтобы при прокачке не менее 10 раз полностью вытянуть шток и вернуть его обратно, тем самым обеспечив жидкости (маслу) равномерное заполнение рабочего пространства.

Руками шток вытянуть тяжело, поэтому придумывают разные приспособления.

В нашем случае можно взять разводной ключ на 30 с отверстием в рукоятке диаметр которого как раз позволяет использовать инструмент в качестве рычага.

Оденьте ключ на шток таким образом, чтобы не задевалась резьба и возьмите его на излом.

Не резко, равномерно прилагая усилия, вытяните его до упора.

Возвращаем обратно ровно, без всяких рывков.

Вниз последний должен идти легче, чем вверх, идеальный случай, когда опускание происходит под своим весом. Но если шток без воздействия на него не опускается, это не страшно.

Повторяем действия циклично не менее 10 раз, обратите внимание на возможные рывки при втягивании и вытягивании стойки, посторонние звуки и бульканья.

Допускается их наличие вначале и середине процедуры, но в конце прокачки их не должно быть. При необходимости циклы увеличьте до 15 – 20 раз.

Стойки задней подвески на Приору взаимозаменяемые, сюда подойдет задняя стойка от ВАЗ 2110, 2111, 2112, Lada Samara, Granta, Kalina.

Используя тот же ключ на 30 прокачиваем задний амортизатор.

Обратите внимание – на задней стойке в комплекте не идет гайка, поэтому увеличивается вероятность повреждения резьбы.

Временно вкрутите туда любую гайку или делайте прокачку с особой осторожностью.

В нижнюю часть, в отверстие, вставьте стержень (можно большую отвертку), чтобы придерживать стойку ногами.

После прокачки амортизаторы можно установить в гараже своими руками, но так как это довольно трудоемкая работа, многие предпочитают делать это на СТО.

Чтобы устройства не перевернулись в горизонтальное положение их можно поместить в заводские коробки, скрутив последние скотчем.

Способ 2

Прокачка масляного амортизатора происходит по следующему алгоритму:

- Шток стойки необходимо расположить таким образом, чтобы он был вытянут на 75% своей длины;

- Переверните амортизатор штоком вниз и уприте последний в пол;

- Равномерно прилагая усилия вдавливаем шток до тех пор, пока до корпуса стойки не останется 4-6 см.

Подождите 5-6 секунд.

Подождите 5-6 секунд. - Переверните устройство, снова выждите 5-6 секунд, и вытяните шток на 75% его длины. Перерыв – 2-3 секунды.

- Повторно вдавите шток.

Проводите операцию от 6 до 10 раз, при этом на третьем и на шестом повторе попытайтесь резкими усилиями сдвинуть шток, который в любом случае должен идти плавно. Если нет, процедура продолжается.

Прокачка газомасляных амортизаторов Каяба (KYB)

Будем прокачивать передние и задние амортизаторы Каяба (KYB).

Стандартный цикл прокачки выглядит так:

- Продавливаем шток стойки Каяба вниз до упора и держим его в таком положении 10 – 15 секунд;

- Не отпуская, переворачиваем изделие и продолжаем его удерживать в сжатом состоянии 10 – 15 секунд;

- Снова переворачиваем и уже на этом этапе помогаем штоку разжаться до упора, не обращая внимание на чавкающие звуки, которые могут возникнуть. Таких циклов должно быть не менее 10.

Если в процессе прокачки особых провалов не было и после переворота шток энергично выходит, значит, можно уверенно сказать, что результат положительный.

Если шток, при переворачивании амортизатора в начальное положение, не выдвигается полностью, а останавливается на середине (кромка сварочного шва невидна), то циклы все равно нужно завершить до конца (т.е. до 10).

Далее, дать отстоятся изделию в вертикальном положении около 1 часа, чтобы газ и масло поменяли свою консистенцию, и сделать еще 10 – 20 циклов прокачки.

Как правило, уже после 10 циклов поршень начнет активно выходить и разжиматься, а устройство тем самым приобретет заводские характеристики.

Но это не все, еще нужно сделать заключительный штрих.

Ставим стойку вертикально вверх головой и не обращая на чавканья и возможный небольшой провал, сжимаем шток до упора.

Отпускаем и даем ему самому вернуться в исходное положение до тех пор, пока не будет виден край сварки стойки.

Сжимаем снова и отпускаем. Такие циклы нужно проделать от 5 до 10 раз.

На втором или третьем разе чавканье и провалы должно прекратиться.

В итоге нужно добиться того, что, когда амортизатор, из полностью разжатого состояния, сжимается, не должно быть никакого люфта и звука. Также тихо шток должен возвращаться в разжатое положение.

Также тихо шток должен возвращаться в разжатое положение.

Все, амортизатор Каяба прокачан. Ставим его вертикально (небольшой угол допускается) и в таком же положении устанавливаем на автомобиль.

В итоге можно сказать, что прокачка амортизатора требует определенного терпения и усилий.

Тут как кому повезет, одни могут справиться с задачей за 10 циклов, другие будут прокачивать с двадцатью и больше циклами, но в итоге получится амортизатор, который прослужит не один год и пройдет не один десяток тысяч километров.

И прежде чем ругать только что приобретенное устройство и бежать в автомагазин для замены его по гарантии, успокойтесь и просто нормально его прокачайте.

Существует, конечно, определенный процент бракованных изделий, но, как правило, автовладельцы пренебрегают теми моментами, которые описаны выше.

И помните, если вы сомневаетесь в правильности своих действий, то зайдите на сайт производителя изделия, как правило, там есть инструкция как его правильно прокачать.

голос

Рейтинг статьи

Как прокачать амортизаторы перед установкой

Амортизатор выполняет одну из важнейших функций автомобильной подвески – демпфирует колебания автомобиля при движении по неровностям дорожного покрытия. Надежная работа стоек обеспечивает комфорт пассажиров и водителя в салоне, сохранность грузов.

Существенно влияет исправность узлов на безопасность движения – благодаря амортизаторам достигается постоянное прижатие колес к поверхности дороги. Отказ или неправильная работа стоек чреваты кратковременными потерями сцепления с дорожным покрытием, управляемости и устойчивости авто.

Соответственно, автовладельцу необходимо осуществлять постоянный контроль технического состояния, производить своевременную замену отработавших ресурс и вышедших из строя комплектующих. При ремонте и замене стоек нередко требуется правильно прокачать новые амортизаторы перед установкой.

При ремонте и замене стоек нередко требуется правильно прокачать новые амортизаторы перед установкой.

Необходимость прокачки.

Ответить на вопрос автомобилистов, нужно ли прокачивать стойки, поможет знание принципа работы и особенностей устройства различных типов амортизаторов.

В конструкцию узла входят:

- Шток с поршнем, воспринимающий механические нагрузки (воздействие веса автомобиля) при наезде на препятствие.

- Рабочая камера, где осуществляется движение поршня. Как правило, камера заполнена несжимаемой жидкостью — маслом.

- Демпфирующая камера. Здесь происходит основной процесс гашения механической энергии.

В различных типах устройств элементы конструкции имеют особенности реализации. Производители предлагают множество разновидностей:

- Двухтрубные и однотрубные;

- Масляные, газомасляные и газовые.

Масляные амортизатры (гидравдические).

Для демпфирования механических воздействий устройство использует законы гидродинамики. Стойки выполняются двухтрубными – конструкция содержит 2 концентрически расположенных цилиндра. Внутренний является рабочей камерой, в которой движется связанный со штоком поршень. Пространство между стенками внутреннего и внешнего цилиндров образует демпфирующую камеру. Рабочая камера и частично демпфирующая заполнены маслом, а свободное пространство между стенками цилиндров – воздухом. Связаны полости клапанами (жиклерами).

Стойки выполняются двухтрубными – конструкция содержит 2 концентрически расположенных цилиндра. Внутренний является рабочей камерой, в которой движется связанный со штоком поршень. Пространство между стенками внутреннего и внешнего цилиндров образует демпфирующую камеру. Рабочая камера и частично демпфирующая заполнены маслом, а свободное пространство между стенками цилиндров – воздухом. Связаны полости клапанами (жиклерами).

При давлении веса автомобиля на шток, последний начинает перемещение в рабочей камере. Несжимаемая жидкость (масло) выдавливается через клапанный механизм в демпфирующую (компенсанционную) камеру. Поскольку площадь сечения демпфирующего пространства меньше, возрастает сопротивление перемещению поршня. Дополнительное сопротивление оказывает сжимающийся под воздействием выдавливаемой жидкости воздух. При равенстве сил система приходит в равновесие.

Снятие нагрузки со штока создает условия для возврата поршня в начальное положение. Внутри устройства источники энергии для совершения действия отсутствуют, возврат осуществляется за счет упругости деформированной пружины.

Гидравлические стойки обеспечивают демпфирование колебаний, достаточное для комфортного движения и безопасности автомобиля на высококачественных дорожных покрытиях и неровностях. Простая технология изготовления, позволяет производителям предлагать их по доступным ценам. В результате устройства этого типа выпускаются практически всеми известными брендами (например, Sachs, Monroe и пр.) и занимают сегодня более 50% рынка. В сериях представлены передние и задние амортизаторы для большинства марок и моделей автомобилей.

Газомасляный амортизатор.

Устройство представляет собой двухтрубный амортизатор, аналогичный по конструкции и принципу действия гидравлическому. Основным отличием является использованием в демпфирующей камере вместо воздуха газа (азота или инертного) под незначительным давлением (в пределах до 4-5 атмосфер). Газ подпора создает более высокое сопротивление при перетекании масла в демпфирующую область и, соответственно, обеспечивает увеличение жесткости при отработке на неровностях. Кроме того осуществляется автоматический возврат штока в рабочее положение и его постоянное подбирание, что позволяет снизить время реакции.

Кроме того осуществляется автоматический возврат штока в рабочее положение и его постоянное подбирание, что позволяет снизить время реакции.

Газомасляные стойки лучшие отрабатывают неровности дороги, что обеспечивает повышенную популярность в условиях российских дорог. Наибольшей известностью среди отечественных автомобилистов пользуется продукция KYB, хотя технология производства делает амортизаторы Каяба относительно дорогими. Присутствуют серии газомасляных устройств и в ассортименте других известных производителей.

Газовые амортизаторы.

Конструкция отличается физическим разделением рабочей и демпфирующей камер непроницаемым плавающим поршнем, а также наличием поршневого клапанного механизма, обеспечивающего при срабатывании стравливание части масла в запоршневое пространство. В демпфирующий камере находится газ под высоким давлением.

Особенности конструкции позволяют добиться высокой жесткости и минимального времени реакции. Выпускаются газовые стойки в однотрубном и двухтрубном вариантах.

Зачем прокачивать амортизаторы?

При транспортировке (производится, как правило, в горизонтальном положении) или во время ремонта и обслуживания автомобиля возможно попадание воздуха или газа подпора из демпфирующей камеры в рабочую. Образование заполненных газом полостей чревато изменением характеристик сжимаемости жидкости, что чревато провалами штока при наезде на препятствия или запаздыванием при срабатывании на впадинах. В результате теряется комфорт и создаются условия для кратковременной потери управляемости, создающей угрозу безопасности при движении.

Чтобы избавиться от газа в рабочей камере амортизаторы необходимо прокачивать перед установкой. Кроме того, выполнение операции позволяет убедиться в работоспособности клапанного механизма и выявить другие проблемы и неисправности.

.

Технология выполнения операции зависит от используемого типа стоек.

Прокачка масляного амортизатора.

- стойку размещают вертикально, шток располагается вверху;

- прикладывая усилия, утапливают шток в цилиндр, над срезом должно остаться 3-4 см;

- устройство фиксируют в таком положении в течении 4-5 с;

- плавно полностью выдвигают шток из цилиндра;

- действия повторяют 3-4 раза.

Видео №1.

Прокачивание газомасляных стоек.

- амортизатор располагать вертикально штоком вниз, уперев его в ровную поверхность;

- прикладывая незначительное усилие, плавно без рывков сжимают устройство;

- фиксируют стойку в таком положении в течение 2-3 с;

- Не отпуская шток переворачивают амортизатор, удерживая в течение ещё 3-6 с;

- отпускают шток, давая ему выдвинуться до конца.

Операцию повторяют 6-8 раз, после 3-4 проводят проверку. Для этого стойку удерживают штоком вверх и несколько раз резко надавливают на него. Перемещение должно быть плавным, без рывков и провалов, а выход в крайнее положение – без задержек и видимых проблем.

Видео №2.

Такую же последовательность можно применить и для прокачки масляных стоек, но в крайнее положение шток вытягивают.

Газовые устройства за счет наличия разделительного непроницаемого плавающего поршня в прокачке не нуждаются!

Некоторые важные нюансы.

Детали сразу после завершения прокачки устанавливают на автомобиль.

Поскольку рекомендуется проводить замену сразу пары стоек (передних или задних) прокачивают амортизаторы также парой.

Если монтаж планируется проводить позже, прокачанные устройства хранят, расположив вертикально штоком вверх.

Прокачку стоек перед установкой выполнять обязательно, поскольку это является требованием инструкций по эксплуатации. При выходе из строя монтаж непрокачанных устройств рассматривается как негарантийный случай!

Рекомендую прочитать:

KYB — Прокачивать или нет? Отвечаем на все вопросы о…

Прокачивать или нет? Отвечаем на все вопросы о прокачке разом!

1. Обязательно ли прокачивать новые амортизаторы перед установкой?

Нет, не обязательно. Но KYB настоятельно рекомендует прокачивать все новые амортизаторы перед их установкой на автомобиль.

2. Зачем прокачивать амортизаторы?

По двум причинам.

Во-первых, проверяем работоспособность амортизатора перед установкой.

Во-вторых, при прокачке происходит перераспределение масла и газа внутри амортизатора (после хранения и транспортировки). Прокачка позволяет предотвратить нежелательное воздействие на клапанные механизмы в первые метры движения автомобиля после установки.

3. Как прокачивать амортизатор?

KYB рекомендует:

— зафиксировать амортизатор в вертикальном положении (штоком вверх).

— произвести несколько возвратно-поступательных движений: 3-5 раз вытянуть и утопить шток, задерживая его в крайних положениях на несколько секунд.

Не стоит прилагать излишних усилий. Следите за тем, чтобы при первом утапливании штока до упора вниз, фрезерованная «ступенька» перед резьбой на конце штока не уходила за кромку сальника. В некоторых моделях амортизаторов таким образом реализован механизм слива масла. Возможна разгерметизация!

4. Как понять, что всё верно прокачали?

Как понять, что всё верно прокачали?

После прокачки утопите шток примерно наполовину и совершите несколько резких, но коротких перемещений штока. В правильно прокачанных и рабочих амортизаторах поршень должен перемещаться плавно, без провалов и подклиниваний.

5. Что делаем после прокачки?

После прокачки амортизатор должен находиться в вертикальном положении до момента установки на автомобиль. Если по какой-то причине амортизатор был размещён горизонтально, процедуру прокачки желательно повторить.

6. Нужно ли переворачивать амортизатор во время прокачки?

Можно прокачивать амортизаторы и с переворотом, и без. Но мы предлагаем выбрать способ без переворачивания – такая процедура проще, а эффективность примерно одинакова.

#прокачка_амортизатора #советыKYB #амортизатор #амортизаторы

Амортизаторы — как прокачать самому?

Поменять тут или иную деталь ходовой части автомобиля можно, как самостоятельно, так и с помощью специалистов автосервиса. Для проведения такой работы необходимы навыки и знания. Все это применимо и к амортизаторам. Далее мы ответим на вопрос, как прокачать амортизаторы и зачем это нужно, расскажем об особенностях этого процесса и других интересных вещах.

Для проведения такой работы необходимы навыки и знания. Все это применимо и к амортизаторам. Далее мы ответим на вопрос, как прокачать амортизаторы и зачем это нужно, расскажем об особенностях этого процесса и других интересных вещах.

Виды амортизаторов

На сегодняшний день существует несколько разновидностей амортизаторов. Они главным образом подразделяются по виду наполняющей их жидкости. Так чаще всего используются масляные амортизаторы. Они обеспечивают максимальный комфорт. Его используют в легковых машинах, которые предназначены для езды по городским улицам.

Также часто используется газо-масляный тип амортизаторов. Они характеризуются более жесткими ощущениями, но отсутствует вероятность закипания масла во время движения. Поэтому данный вид амортизаторов используется в автомобилях, которые предназначены для передвижения по бездорожью и на высокой скорости.

Газовые амортизаторы – это наиболее устойчивые к различного рода препятствиям детали. Они обеспечивают желаемую устойчивость автомобилю во время движения по любой дороге. Однако они считаются самыми жесткими, а значит, снижается комфортабельность.

Все эти виды служат долго, но в конце концов выходят из строя или изнашиваются. Поэтому необходимо позаботиться об их замене. На этом лучше не экономить, так как именно амортизаторы обеспечивают устойчивое сцепление автомобиля с дорогой, его устойчивость во время движения, сокращают тормозной путь.

Они обеспечивают желаемую устойчивость автомобилю во время движения по любой дороге. Однако они считаются самыми жесткими, а значит, снижается комфортабельность.

Все эти виды служат долго, но в конце концов выходят из строя или изнашиваются. Поэтому необходимо позаботиться об их замене. На этом лучше не экономить, так как именно амортизаторы обеспечивают устойчивое сцепление автомобиля с дорогой, его устойчивость во время движения, сокращают тормозной путь.

Также стоит оговориться, что существуют еще деление по производственным особенностям: двухтрубные, о которых пойдет речь далее, однотрубный амортизатор и перевернутый однотрубный амортизатор (стойки подвески Макферсон). Двухтрубные амортизаторы являются наиболее распространенной модификацией и сегодня устанавливаются на большинство автомобилей. Именно поэтому далее пойдет речь об их прокачке.

Амортизаторы автомобиля: заменить или отремонтировать

Стоит сказать, что на безопасность движения влияет множество факторов. В первую очередь и исправность амортизаторов. Их изношенность или повреждения могут привести к созданию аварийной ситуации, а также испортить кузов автомобиля. Многие водители задаются вопросом о том, что лучше провести ремонт или все-таки лучше заменить амортизаторы на новые.

В первую очередь и исправность амортизаторов. Их изношенность или повреждения могут привести к созданию аварийной ситуации, а также испортить кузов автомобиля. Многие водители задаются вопросом о том, что лучше провести ремонт или все-таки лучше заменить амортизаторы на новые.

Если вы провели диагностику и выявили повреждения, то следует выявить их глубину и принять решение о том, что вы будете делать ремонтировать или менять на новые амортизаторы. В данном случае может быть два пути решения вопроса. Первый – это замена старых амортизаторов. Второй это поездка в специализированный автосервис и восстановление целостности деталей. В условиях гаража можно выполнить лишь замену стоек амортизаторов, а восстановление деталей лучше доверить специалистам. Для того чтобы заменить стойки амортизатора необходимо их прокачать. Этот процесс несложный, но обязательный.

Прокачать амортизаторы: зачем это нужно

Большинство автовладельцев знают, что перед установкой необходима прокачка амортизаторов. Данный процесс проводится с той целью, чтобы удалить воздушную прослойку из механизма. Если во внутренней гильзе механизма останется воздух и во время движения будут произведены первые толчки поршня, это может привести к неправильному функционированию механизма. В последствие это может привести к появлению посторонних шумов и выходу из строя всей поршневой системы. В масляных амортизаторах может оставаться масло во внутренней гильзе. Оно также может привести к поломке механизма в самый неподходящий момент.

Данный процесс проводится с той целью, чтобы удалить воздушную прослойку из механизма. Если во внутренней гильзе механизма останется воздух и во время движения будут произведены первые толчки поршня, это может привести к неправильному функционированию механизма. В последствие это может привести к появлению посторонних шумов и выходу из строя всей поршневой системы. В масляных амортизаторах может оставаться масло во внутренней гильзе. Оно также может привести к поломке механизма в самый неподходящий момент.

Кроме того амортизаторы необходимо прокачать для того чтобы выявить заклинивание клапанного механизма до установки и другие неисправности совершенно нового устройства. Процесс прокачки амортизаторов обязателен еще и потому что только после этой процедуры механизм подлежит гарантии от продавца. Если же поломка произойдет после того как установлен непрокачанный амортизатор, то автовладелец потеряет деньги, а он не подлежит замене на новый.

Технология прокачки стоек амортизаторов

Данный процесс можно провести своими руками, поэтому во многих магазинах продавцы предоставляют инструкцию о том, как правильно прокачать амортизаторы и привести их в надлежащее положение перед установкой. Если у вас нет такой инструкции, а нужно сделать все здесь и сейчас, мы предлагаем подробное описание процесса. Знание технологии прокачки стоек амортизаторов позволит легко провести ремонтные работы, а также провести замену картриджей стоек амортизаторов.

Итак, стойки амортизаторов, технология прокачки предполагает:

Если у вас нет такой инструкции, а нужно сделать все здесь и сейчас, мы предлагаем подробное описание процесса. Знание технологии прокачки стоек амортизаторов позволит легко провести ремонтные работы, а также провести замену картриджей стоек амортизаторов.

Итак, стойки амортизаторов, технология прокачки предполагает:

1. Стойку необходимо установить штоком вверх, а затем без рывков плавно сжимать до достижения поверхностью штока верхней части стакана, на 2-3 см.

2. Далее необходимо зафиксировать шток амортизатора в достигнутом положении на 2-3 секунды.

3. Затем плавно нужно вытащить шток до исходного состояния.

4. Контроль качества детали. Шток необходимо рывками (резкими короткими движениями) опустить и поднять, но уже не до конца. Его движения должны быть плавными без провалов и рывков.

Если все прошло удачно, то можно приступать к установке новых амортизаторов на автомобиль.

Технология прокачки амортизаторов других типов

В данном случае термин «не прокачанный амортизатор» можно отнести только к двухтрубным деталям. Однотрубный амортизатор, например не нуждается в прокачке, так как он отчасти заполнен газом высокого давления и отделена от остальной части герметичным поршнем. Масло в область, заполненную газом, попасть не может благодаря поршню. Если же по какой-либо причине вы прокачали такой амортизатор, то это не нанесет ему вреда, но позволит избежать поломок в будущем.

Однотрубный амортизатор, например не нуждается в прокачке, так как он отчасти заполнен газом высокого давления и отделена от остальной части герметичным поршнем. Масло в область, заполненную газом, попасть не может благодаря поршню. Если же по какой-либо причине вы прокачали такой амортизатор, то это не нанесет ему вреда, но позволит избежать поломок в будущем.

Технология прокачки стоек амортизаторов происходит в следующей последовательности:

— во-первых, картридж или амортизатор установить штоком вверх;

— затем плавно вдавить шток до состояния, когда его верхняя кромка не доходит до стакана на 2-3 см;

— придерживая шток в таком состоянии, перевернуть его и штоком вверх и подержать так 3-6 секунд;

— затем плавно выдвинуть шток до упора;

— разместить амортизатор штоком вниз снова и повторить порядок действий 2-3 раза.

И в завершении, удерживая амортизатор штоком вверх, проверить его работу. Все должно быть плавно и без рывков. Для того чтобы проконтролировать достаточно просто несколько раз резко и коротко нажать на шток.

Для того чтобы проконтролировать достаточно просто несколько раз резко и коротко нажать на шток.

Таким образом, вопрос, как прокачать амортизаторы больше не должен возникать у большинства автомобилистов. Этот процесс позволяет создать все условия для долгосрочной эксплуатации автомобиля, безопасного движения. Устранив воздух и другие помехи, вы сэкономите средства и сможете вовремя заметить неисправность в новой детали. Поэтому прокачать амортизаторы можно и нужно всех видов и типов. Данный процесс не насеет им вреда, но позволит найти брак и обменять на другую деталь. Только так вы сможете избежать аварий и насладиться мягкой дорогой, комфортным автомобилем.

Подписывайтесь на наши ленты в таких социальных сетях как,

Facebook,

Вконтакте,

Instagram,

Pinterest,

Yandex Zen,

Twitter и

Telegram:

все самые интересные автомобильные события собранные в одном месте.

Shocks Primer: как и почему нужно использовать ваши амортизаторы

(изображения любезно предоставлены KYB)

«Привет, я купил у вас новые амортизаторы, но один из них, похоже, не работает».

«Этот новый амортизатор имеет гидравлическое действие только в одном направлении».

Это общие опасения, которые специалисты по шокам KYB слышат от клиентов после покупки новых шоков. По словам ребят из KYB , нужно кое-что убедить, чтобы убедить клиентов, что с новым амортизатором все в порядке.По правде говоря, шок, вероятно, просто «лежал» слишком долго.

Вот сделка:

Более 85 процентов всех автомобилей оснащены двухтрубными амортизаторами и стойками . Сдвоенные трубы имеют открытое пространство внутри, так что гидравлической жидкости есть куда уходить во время работы. В этом пространстве создается давление газообразного азота, чтобы уменьшить пенообразование при перемешивании жидкости.

Поскольку у этих амортизаторов есть верх и низ, они предназначены для работы в вертикальном положении.Во время транспортировки или когда новая деталь лежит боком на полке инвентаря, газообразный азот внутри амортизатора будет иметь тенденцию проталкиваться в гидравлическую рабочую зону. Когда это произойдет, при первых нескольких ударах будет казаться, что шок не работает.

Исправить просто. При выполнении нового удара газообразный азот будет выталкиваться обратно в резервуар, и гидравлическая жидкость будет оставаться на своем месте, пока она остается вертикальной.

Хотя это и не требуется, амортизатор можно «загрунтовать» перед установкой: удерживайте амортизатор вертикально (нормальное положение установки), затем сдвиньте амортизатор, чтобы полностью сжать его, а затем несколько раз полностью растяните.

Первое или два движения может показаться, что амортизатор не работает из-за низкого давления газообразного азота, который иногда просачивается в гидравлическую зону во время длительного горизонтального хранения. Если не выполнить эту процедуру перед установкой, на короткое время может возникнуть шумная работа и снижение производительности. Однако амортизатор начнет работать нормально после нескольких движений или когда автомобиль начнет движение.

Если не выполнить эту процедуру перед установкой, на короткое время может возникнуть шумная работа и снижение производительности. Однако амортизатор начнет работать нормально после нескольких движений или когда автомобиль начнет движение.

Опять же, грунтовка амортизатора не требуется, но она выполняется быстро и легко и может помочь сократить период приработки ваших новых амортизаторов.

Как заменить амортизаторы — Замена заднего амортизатора

Ваша жена начала походить на рекламу стирального порошка, хвастаясь пятнами от кофе, которые она вылила из ваших рубашек. Дети извиняются, почему они предпочли бы поехать в торговый центр на велосипедах, чем подвезти вас на машине, и даже собаку начало укачивать. Проснись, Банки, и пойми, что поездка твоего автомобиля в прямом и переносном смысле пошла под гору. Эй, на одометре более 60 000 миль, а на шинах начинают развиваться маленькие вогнутые «чашки», верные признаки того, что пришло время для новых амортизаторов.

Конечно, вы можете испытать резкую езду изношенных амортизаторов при гораздо меньшем пробеге, возможно, потому, что вы быстро едете по плохим дорогам и ускоряете процесс износа. Или, может быть, расшатались амортизаторы. Иногда шок вызывает видимую утечку жидкости, но некоторый намек на плач является нормальным явлением, и большинство разрядов, которые мы видели, были сильно изношенными, также выглядели сухими.

Верно, речь идет об амортизаторах.Стойка MacPherson широко используется, но обычные амортизаторы есть на многих автомобилях, плюс почти на всех внедорожниках, пикапах и, по крайней мере, на задней подвеске минивэнов. Разве их замена не похожа на замену стоек, просто проще, потому что вам не нужно сжимать и снимать спиральную пружину? Нет, хотя некоторые вещи похожи (стойка на самом деле является разновидностью амортизатора), крепления — и, следовательно, процедура замены — разные.

Снятие амортизаторов обычно несложно, но попасть под автомобиль и приложить достаточный крутящий момент для удаления проржавевших креплений большого диаметра может быть непросто.

Эти крепления

Оба крепления амортизаторов на большинстве автомобилей последних моделей находятся в днище, поэтому, если вы поддерживаете шасси на стойках безопасности, у вас будет доступ к верхней и нижней части. Одна проблема — добраться до них. Другой выходит из железа.

Первое, что нужно сделать, это проверить, не ослаблены ли крепления. Если вы можете без особых усилий повернуть крепежную гайку или болт вверху или внизу, крепление ослаблено. На некоторых амортизаторах в резиновой втулке есть шпилька, и если она оторвется, вы увидите и почувствуете, как она поворачивается при попытке затянуть гайку.Обычно на шпильке есть шестигранник, поэтому вы можете удерживать шпильку, пока затягиваете гайку. Когда гайка и болт ослабнут, вы можете просто снова затянуть. Однако он снова ослабнет, если вы не нанесете на резьбу какой-либо фиксирующий состав. Если резина амортизирующих втулок явно потрескалась или сильно деформирована, вам обычно придется заменить амортизаторы, чтобы получить новые втулки. Это нормально, потому что сами по себе шоки не в лучшей форме.

Это нормально, потому что сами по себе шоки не в лучшей форме.

Как правило, сокет отключается от монтажного оборудования.Новое оборудование обычно прилагается к амортизатору.

Замена амортизаторов

Производители вторичного рынка производят сменные амортизаторы практически для всего, кроме некоторых конструкций с электронным управлением. Лишь небольшая часть амортизаторов электронных систем недоступна от третьих лиц либо потому, что они имеют необычный размер, либо потому, что подключение к электронике транспортного средства может привести к сбоям при движении / управляемости, если вы установите неэлектронные замены. Это может быть всего лишь код неисправности или предупредительный световой сигнал, но если есть серьезная интеграция (как на Cadillac последней модели), это может быть больше.

Просто проверьте каталог производителя, и если там указаны амортизаторы для вашего года, марки и модели, а в списке указано, что он относится к типу электронной системы управления, вы круты. Вы откажетесь от электронного управления, но нет такой сложной системы, как на каких-либо автомобилях премиум-класса, таких как Cadillac, Corvette и некоторых других спортивных автомобилях высокого класса.

Вы откажетесь от электронного управления, но нет такой сложной системы, как на каких-либо автомобилях премиум-класса, таких как Cadillac, Corvette и некоторых других спортивных автомобилях высокого класса.

Если в каталоге послепродажного обслуживания нет списка на замену, вам нужно заказать амортизаторы у дилера.На некоторых продуктах Ford есть внешний моторный привод, и вы можете отключить его от старого амортизатора и установить на новый. В большинстве других случаев у вас есть выбор конструкции амортизатора.

Если ударная штанга бесконечно вращается, когда вы пытаетесь снять верхнее крепление, попробуйте тиски на плоском конце штанги.

Снятие шока

Если есть электрический разъем, начните с его отключения.Нет проблем с электроникой при установке обычных амортизаторов? Можно просто отрезать проводку и надежно закрепить лентой. Но если есть шанс, что вы или следующий владелец захотите восстановить систему, это не сработает.

Если разъем находится в багажнике, это просто (просто заклейте его липкой лентой). Но если он внизу, найдите безопасное место вдали от тепла выхлопных газов, упакуйте его кусочками пенопласта, набитыми на клеммы, поместите его в тяжелый пластиковый пакет, закройте и удерживайте на месте кабельной стяжкой.

Ослабление затвердевшей ржавчины гайки и болта — одна из основных проблем при замене амортизатора. Если гайка обнажена, вы сможете ослабить ее с помощью гайковерта — зажимного инструмента, который часто можно взять напрокат в магазине автозапчастей. Нет места для разветвителя? Еще одна возможность — проникновение растворителя с последующим нагревом от горелки. Самый сложный — это тип, при котором шток поршня поворачивается при попытке ослабить гайку. Один из подходов состоит в том, чтобы зажать стопорные клещи на конце поршневого штока с двойной D, удерживать его от проворачивания плоскогубцами и ослабить гайку с помощью обычного гаечного ключа.Что-то лучше (особенно для утопленной установки) — это специальный набор инструментов с полым шестигранником, который надевается на стержень на гайку, за которым следует гаечный ключ (сделанный для установки с двойной D), который проходит через полый шестигранник на конец с двойной D . Комплект стоимостью около 11 долларов — это Lisle No. 20400, и он доступен в магазинах автозапчастей. Он поставляется с тремя полыми шестигранниками для большинства марок США. Также есть один специально для некоторых продуктов Ford (№ 20390). Если конец поршня амортизатора (или конец шпильки) имеет обычный шестигранник, вы, конечно, можете использовать обычное гнездо.

Комплект стоимостью около 11 долларов — это Lisle No. 20400, и он доступен в магазинах автозапчастей. Он поставляется с тремя полыми шестигранниками для большинства марок США. Также есть один специально для некоторых продуктов Ford (№ 20390). Если конец поршня амортизатора (или конец шпильки) имеет обычный шестигранник, вы, конечно, можете использовать обычное гнездо.

Многие амортизаторы устанавливаются на шпильки, и мы даже видели те, где верхнее крепление амортизатора имеет удерживающий кронштейн, удерживаемый дополнительной шпилькой и болтом. Это не большая проблема, просто нужно удалить лишнее оборудование. Когда вы снимаете гайки со шпильки, вам все равно придется оторвать амортизатор, работая равномерно сверху и снизу, чтобы он не взвился. Если вы не уверены в состоянии сухого амортизатора, просто отсоедините его от нижнего крепления, если это возможно (или полностью снимите, если он на шпильках).Затем медленно сожмите удар (даже газовые удары низкого давления будут легко сжиматься). Если вы чувствуете какую-либо потерю движения («рыхлость» или неровность), амортизатор изношен.

Если вы чувствуете какую-либо потерю движения («рыхлость» или неровность), амортизатор изношен.

Установка новых амортизаторов

Если у вас ограниченный бюджет и вы устанавливаете негазированные амортизаторы, рекомендуется убедиться, что в них нет воздуха, и выпустить его, если он есть. (Не пытайтесь делать это со старыми электрошокерами. Если внутри них есть воздух, это от внутреннего износа, и кровотечение не является лекарством.) В новых негазированных амортизаторах удалите воздух, удерживая каждый амортизатор в вертикальном положении (установленное положение): вытяните его, а затем переверните и сожмите. Повторите процедуру несколько раз, и новый амортизатор должен работать плавно, с несколько большим сопротивлением при растяжении.

Используете регулируемые амортизаторы? Некоторые из них имеют мягкое, нормальное и твердое положение, и хотя вы можете внести изменения после установки, начните с мягкого или нормального (твердое лучше всего подходит для «восстановления езды» после десятков тысяч миль использования).

Крепления для сменных амортизаторов часто сильно отличаются от оригинальных. Это нормально, если вы внимательно следуете инструкциям. Типичный пример — это оборудование для вторичного рынка конструкции «шип во втулке», используемое на многих автомобилях General Motors. В нижнее крепление входит стальная сменная шпилька особой формы, а втулка сменного амортизатора просто скользит по ней.

Если амортизатор устанавливается на шпильки и гайка трудно навинтить, очистите резьбу проволочной щеткой и нанесите проникающее масло / растворитель.Если гайка почти открутилась, нанесите на шпильку слой герметика для резьбы. Если вы можете затянуть амортизатор в соответствии со спецификациями, не деформируя втулку, это идеально. Если гайка попадает в конец резьбы, а втулки ослаблены, значит, вы ошиблись или вам не хватает какого-то оборудования.

Болты нижнего крепления обычно, но не всегда, входят в комплект нового амортизатора.

КАК ЭТО РАБОТАЕТ: амортизаторы не поглощают удары

Амортизатор не поглощает удары (пружина делает это, изгибаясь для поглощения энергии удара). Амортизатор фактически не дает автомобилю подпрыгивать на гибкой пружине. Это достигается путем передачи энергии изгиба пружины поршню в маслонаполненной камере, который рассеивает ее в виде тепла. Большинство амортизаторов имеют двухтрубное (камерное) устройство, внутреннюю камеру с поршнем и калиброванный клапан внизу, который имеет входной канал во внешнюю камеру — резервуар. Когда поршень опускается при сжатии, он выталкивает жидкость через калиброванный клапан в резервуар.Когда поршень движется вверх при выдвижении амортизатора, масло всасывается из резервуара в основную камеру, а некоторое количество также течет через отверстия в поршне, как часть калибровки управления плавностью хода. Заряд газа низкого давления в резервуаре снижает вспенивание масла, что может повлиять на управляемость. Многие высокоэффективные амортизаторы, в том числе для тяжелых нагрузок, таких как дома на колесах, имеют однотрубную конструкцию с газовым зарядом высокого давления в основании. Течение жидкости происходит между областями ниже и выше поршня, на котором установлен сложный клапанный узел.

Амортизатор фактически не дает автомобилю подпрыгивать на гибкой пружине. Это достигается путем передачи энергии изгиба пружины поршню в маслонаполненной камере, который рассеивает ее в виде тепла. Большинство амортизаторов имеют двухтрубное (камерное) устройство, внутреннюю камеру с поршнем и калиброванный клапан внизу, который имеет входной канал во внешнюю камеру — резервуар. Когда поршень опускается при сжатии, он выталкивает жидкость через калиброванный клапан в резервуар.Когда поршень движется вверх при выдвижении амортизатора, масло всасывается из резервуара в основную камеру, а некоторое количество также течет через отверстия в поршне, как часть калибровки управления плавностью хода. Заряд газа низкого давления в резервуаре снижает вспенивание масла, что может повлиять на управляемость. Многие высокоэффективные амортизаторы, в том числе для тяжелых нагрузок, таких как дома на колесах, имеют однотрубную конструкцию с газовым зарядом высокого давления в основании. Течение жидкости происходит между областями ниже и выше поршня, на котором установлен сложный клапанный узел. Более высокое давление однотрубной конструкции еще более эффективно против аэрации жидкости, но за счет комфорта езды. Иногда замена стойки — это работа для профессионала с подходящими инструментами и компрессорами с винтовой пружиной.

Более высокое давление однотрубной конструкции еще более эффективно против аэрации жидкости, но за счет комфорта езды. Иногда замена стойки — это работа для профессионала с подходящими инструментами и компрессорами с винтовой пружиной.

Этот контент создается и поддерживается третьей стороной и импортируется на эту страницу, чтобы помочь пользователям указать свои адреса электронной почты. Вы можете найти дополнительную информацию об этом и подобном контенте на сайте piano.io.

Как долго длятся автомобильные удары?

Езда на сломанных амортизаторах небезопасна и небезопасна, поэтому, когда масло начинает течь и машина не перестает покачиваться, как игрушечная лодка в ванне, пора заняться заменой амортизаторов.Как и во всех проектах по техническому обслуживанию автомобилей, вам может потребоваться, чтобы эту задачу выполнял профессиональный механик. Однако, если вы чувствуете себя уверенно в своих силах, эту задачу, безусловно, можно выполнить в домашнем гараже.

Во-первых, вам нужно подумать, какие амортизаторы устанавливать. По сути, у вас есть два варианта: придерживаться оригинального оборудования, установленного производителем, или перейти на послепродажные амортизаторы. Если вы почти не знаете, что такое амортизатор, то первый вариант, вероятно, вам подходит лучше всего — как и передача вашего автомобиля профессиональному механику.Однако многие автолюбители предпочитают обновляться, обменивая свои старые амортизаторы на модели, предлагающие улучшенные характеристики автомобиля или более длительный срок службы. Какой бы маршрут вы ни выбрали, вы можете рассчитывать потратить от 20 до 120 долларов на каждый новый шок. Просто убедитесь, что ваши новые амортизаторы соответствуют марке, модели и году выпуска вашего автомобиля, потому что это определенно не та ситуация, когда «один размер подходит всем».

Объявление

Чтобы заменить амортизаторы, вам понадобится доступ к днищу вашего автомобиля, а это значит, что его нужно поднять на стойках безопасности и, возможно, также снять колеса. Затем вам нужно будет найти амортизаторы и ослабить монтажное оборудование. Как правило, монтажное оборудование можно открутить с помощью торцевого ключа. Если разряды электрические, вам необходимо отключить его. Если шток поршня вращается, когда вы пытаетесь снять верхнее крепление, вам нужно закрепить его на месте с помощью тисков. Если ваши амортизаторы установлены на шпильках, вам необходимо снять гайки с крепления шпилек.

Затем вам нужно будет найти амортизаторы и ослабить монтажное оборудование. Как правило, монтажное оборудование можно открутить с помощью торцевого ключа. Если разряды электрические, вам необходимо отключить его. Если шток поршня вращается, когда вы пытаетесь снять верхнее крепление, вам нужно закрепить его на месте с помощью тисков. Если ваши амортизаторы установлены на шпильках, вам необходимо снять гайки с крепления шпилек.

После того, как вы полностью открутите старые амортизаторы, самое время установить новые, которые обычно поставляются с совершенно новыми нижними крепежными болтами.Возможно, вам придется выпустить воздух из новых амортизаторов, чтобы обеспечить бесперебойную работу. Для этого просто удерживайте амортизатор в вертикальном положении (как если бы он был установлен), вытяните его, затем переверните и сожмите. Несколько повторов должны сделать свое дело. Если вы устанавливаете регулируемые амортизаторы, журнал Popular Mechanics предлагает начать с «мягких» или «обычных» настроек.

Наконец, все, что вам нужно сделать, это следовать инструкциям по установке ваших новых амортизаторов, обязательно нанеся на шпильки герметик для фиксации резьбы для обеспечения устойчивости.После того, как все установлено плотно, ваши амортизаторы будут работать еще 50 000 миль (80 467 км).

Изучите следующие ссылки, чтобы узнать больше о системе подвески вашего автомобиля.

Типы шасси — Эксплуатация и обслуживание амортизационной стойки

Работа амортизатора

На Рисунке 13-23 показана внутренняя конструкция амортизационной стойки. Стрелки показывают движение жидкости при сжатии и растяжении стойки.Такт сжатия амортизатора начинается, когда колеса летательного аппарата касаются земли. По мере того как центр масс летательного аппарата перемещается вниз, стойка сжимается, и нижний цилиндр или поршень выталкивается вверх в верхний цилиндр. Таким образом, дозирующий штифт перемещается вверх через отверстие. Конусность штифта регулирует скорость потока жидкости от нижнего цилиндра к верхнему цилиндру во всех точках во время такта сжатия. Таким образом, наибольшее количество тепла рассеивается через стенки стойки.В конце хода вниз сжатый воздух в верхнем цилиндре дополнительно сжимается, что ограничивает ход сжатия стойки с минимальным ударом. Во время руления воздух в шинах и стойке вместе сглаживает неровности.

Конусность штифта регулирует скорость потока жидкости от нижнего цилиндра к верхнему цилиндру во всех точках во время такта сжатия. Таким образом, наибольшее количество тепла рассеивается через стенки стойки.В конце хода вниз сжатый воздух в верхнем цилиндре дополнительно сжимается, что ограничивает ход сжатия стойки с минимальным ударом. Во время руления воздух в шинах и стойке вместе сглаживает неровности.

Недостаток жидкости или воздуха в стойке приводит к неправильному ограничению хода сжатия. Стойка могла опускаться до дна, в результате чего сила удара передавалась непосредственно на планер через металлическую конструкцию стойки.В правильно обслуживаемой стойке ход выдвижения амортизатора происходит в конце хода сжатия. Энергия, хранящаяся в сжатом воздухе в верхнем цилиндре, заставляет летательный аппарат начать движение вверх по отношению к земле и нижнему цилиндру стойки, когда стойка пытается вернуться в свое нормальное положение. Жидкость возвращается обратно в нижний цилиндр через ограничители и демпфирующие отверстия. Демпфирование потока жидкости во время хода выдвижения гасит отскок стойки и снижает колебания, вызванные действием пружины сжатого воздуха.Втулка, распорка или буферное кольцо, встроенные в стойку, ограничивают ход выдвижения.

Жидкость возвращается обратно в нижний цилиндр через ограничители и демпфирующие отверстия. Демпфирование потока жидкости во время хода выдвижения гасит отскок стойки и снижает колебания, вызванные действием пружины сжатого воздуха.Втулка, распорка или буферное кольцо, встроенные в стойку, ограничивают ход выдвижения.

Для эффективной работы амортизаторов необходимо поддерживать надлежащее давление жидкости и воздуха. Чтобы проверить уровень жидкости, большинство стоек необходимо спустить и сжать до полностью сжатого положения. Спускание амортизатора может быть опасной операцией. Техник должен быть хорошо знаком с работой рабочего клапана высокого давления, находящегося в верхней части верхнего цилиндра стойки.Обратитесь к инструкциям производителя, чтобы узнать, как правильно спускать воздух из соответствующей стойки, и соблюдайте все необходимые меры безопасности.

Рисунок 13-24. Клапанная арматура с сердечником (A) и клапанная арматура без сердечника (B) используются для обслуживания амортизационных стоек шасси. [щелкните изображение, чтобы увеличить] Два распространенных типа обслуживающих клапанов стойки стойки высокого давления показаны на Рисунке 13-24. Клапан AN6287-1 на Рисунке 13-24A имеет узел сердечника клапана и рассчитан на 3000 фунтов на квадратный дюйм (psi). Однако само ядро рассчитано только на 2000 фунтов на квадратный дюйм.Клапан MS28889-1 на рисунке 13-24B не имеет сердечника клапана. Он рассчитан на давление 5000 фунтов на квадратный дюйм. Накидная гайка клапана AN6287-1 меньше шестигранника корпуса клапана. Накидная гайка MS28889-1 имеет тот же размер, что и шестигранник корпуса клапана. Накидные гайки на обоих клапанах входят в зацепление с резьбой на внутреннем штоке, что ослабляет или плотно прижимает шток клапана к металлическому седлу. Рисунок 13-25. Этапы обслуживания амортизационной стойки шасси включают выпуск воздуха из стойки и снятие рабочего клапана с верхней части стойки, чтобы обеспечить подачу гидравлической жидкости.Обратите внимание, что стойка изображена горизонтально.

[щелкните изображение, чтобы увеличить] Два распространенных типа обслуживающих клапанов стойки стойки высокого давления показаны на Рисунке 13-24. Клапан AN6287-1 на Рисунке 13-24A имеет узел сердечника клапана и рассчитан на 3000 фунтов на квадратный дюйм (psi). Однако само ядро рассчитано только на 2000 фунтов на квадратный дюйм.Клапан MS28889-1 на рисунке 13-24B не имеет сердечника клапана. Он рассчитан на давление 5000 фунтов на квадратный дюйм. Накидная гайка клапана AN6287-1 меньше шестигранника корпуса клапана. Накидная гайка MS28889-1 имеет тот же размер, что и шестигранник корпуса клапана. Накидные гайки на обоих клапанах входят в зацепление с резьбой на внутреннем штоке, что ослабляет или плотно прижимает шток клапана к металлическому седлу. Рисунок 13-25. Этапы обслуживания амортизационной стойки шасси включают выпуск воздуха из стойки и снятие рабочего клапана с верхней части стойки, чтобы обеспечить подачу гидравлической жидкости.Обратите внимание, что стойка изображена горизонтально. На реальных самолетах стойка обслуживается в вертикальном положении (шасси опущено). [щелкните изображение, чтобы увеличить]

На реальных самолетах стойка обслуживается в вертикальном положении (шасси опущено). [щелкните изображение, чтобы увеличить]Обслуживание амортизационных стоек

Следующие ниже процедуры являются типичными для тех, которые используются при спуске амортизатора, обслуживании его гидравлической жидкостью и повторном накачивании стойки.

- Расположите дрон так, чтобы амортизаторы находились в нормальном наземном рабочем положении.Убедитесь, что персонал, рабочие места и другие препятствия удалены от коптера. Если этого требуют процедуры обслуживания, надежно поставьте дрон домкратом.

- Снимите колпачок с клапана обслуживания воздуха. [Рисунок 13-25A]

- Проверьте затяжку стяжной гайки.

- Если сервисный клапан оснащен сердечником клапана, нажмите на него, чтобы сбросить любое давление воздуха, которое может быть захвачено под сердечником в корпусе клапана. [Рисунок 13-25B] Всегда располагайтесь сбоку от траектории любого сердечника клапана на случай, если он сработает.

Под воздействием давления воздуха в стойке возможны серьезные травмы.

Под воздействием давления воздуха в стойке возможны серьезные травмы. - Ослабьте стяжную гайку. Для клапана с сердечником клапана (AN2687-1) поверните накидную гайку на один оборот (против часовой стрелки). Используя специальный инструмент, нажмите на сердечник клапана, чтобы выпустить весь воздух из стойки. Для клапана без сердечника клапана (MS28889) поверните стяжную гайку достаточно, чтобы позволить воздуху выйти.

- Когда весь воздух выйдет из стойки, его следует полностью сжать. На самолетах, установленных на домкратах, может потребоваться установка на нижнюю стойку домкратов с помощью подъемного домкрата, чтобы обеспечить полное сжатие стойки.[Рисунок 13-26]

- Снимите сердечник клапана AN6287 [Рисунок 13-25D], используя инструмент для снятия сердечника клапана. [Рис. 13-27] Затем снимите весь рабочий клапан, отвинтив корпус клапана от стойки. [Рисунок 13-25E]

- Заполните стойку гидравлической жидкостью до уровня отверстия рабочего клапана соответствующей гидравлической жидкостью.

- Установите на место узел рабочего воздушного клапана, используя новое уплотнительное кольцо. Момент затяжки в соответствии с применимыми спецификациями производителя. Если клапан AN2687-1, установите новый сердечник клапана.

- Надуйте стойку. На сервисный клапан следует навинтить резьбовой фитинг от контролируемого источника воздуха или азота под высоким давлением. Регулируйте расход с помощью накидной гайки рабочего клапана. На некоторых стойках правильное давление измеряется в фунтах на квадратный дюйм. Другие производители указывают стойки, которые необходимо накачивать до тех пор, пока удлинение нижней стойки не достигнет определенного размера. Следуйте инструкциям производителя. Амортизаторы всегда следует надувать медленно, чтобы избежать чрезмерного нагрева и чрезмерного накачивания.

- После накачивания затяните стяжную гайку и затяните, как указано.

- Снимите штуцер заливного шланга и вручную затяните колпачок клапана.

Воздух, попавший в гидравлическую жидкость амортизационной стойки, удаляется путем использования стойки во всем диапазоне ее движения, в то время как конец герметичного сливного шланга погружается в емкость с гидравлической жидкостью. Рисунок 13-27. Этот инструмент для клапана имеет нарезки внутренней и внешней резьбы, инструмент для снятия / установки сердечника клапана с выемкой и конический конец для вдавливания сердечника клапана или удаления мусора.

Воздух, попавший в гидравлическую жидкость амортизационной стойки, удаляется путем использования стойки во всем диапазоне ее движения, в то время как конец герметичного сливного шланга погружается в емкость с гидравлической жидкостью. Рисунок 13-27. Этот инструмент для клапана имеет нарезки внутренней и внешней резьбы, инструмент для снятия / установки сердечника клапана с выемкой и конический конец для вдавливания сердечника клапана или удаления мусора.Удаление воздуха из амортизационных стоек

Может потребоваться удалить воздух из амортизаторной стойки во время обслуживания или когда воздух попадает в гидравлическую жидкость внутри стойки. Это может быть вызвано низким количеством гидравлической жидкости в стойке. Как правило, стравливание производится, когда дрон установлен на домкратах, чтобы облегчить многократное растяжение и сжатие стойки для удаления захваченного воздуха. Ниже приводится пример процедуры удаления воздуха из амортизационной стойки.

- Постройте и прикрепите сливной шланг, содержащий фитинг, подходящий для герметичного соединения на порте рабочего клапана амортизатора.Убедитесь, что шланг достаточно длинный, чтобы дотянуться до земли, когда дрон находится на домкратах.

- Поднимайте самолет до тех пор, пока амортизаторы полностью не выдвинутся.

- Сбросьте давление воздуха в амортизационной стойке.

- Снимите узел рабочего воздушного клапана.

- Заполните стойку до уровня сервисного отверстия одобренной гидравлической жидкостью.

- Присоедините сливной шланг к сервисному отверстию и вставьте свободный конец шланга в емкость с чистой гидравлической жидкостью. Конец шланга должен оставаться ниже поверхности жидкости.

- Поместите домкрат для упражнений или другой подходящий домкрат под точку крепления амортизационной стойки. Полностью сожмите и вытяните стойку, поднимая и опуская домкрат. Продолжайте этот процесс, пока все пузырьки воздуха не перестанут образовываться в емкости с гидравлической жидкостью.

Медленно сожмите стойку и дайте ей растянуться под собственным весом.

Медленно сожмите стойку и дайте ей растянуться под собственным весом. - Снимите домкрат для тренажера. Опустите дрон и снимите все остальные домкраты.

- Снимите сборку спускного шланга и фитинг с сервисного порта стойки.

- Установите рабочий пневмоклапан, затяните и накачайте амортизатор в соответствии со спецификациями производителя.

Бортовой механик рекомендует

Амортизатор — Системы шасси самолета

Существует много различных конструкций амортизаторов, но большинство из них работают одинаково. Следующее обсуждение носит общий характер. Для получения информации о конструкции, эксплуатации и обслуживании конкретного авиационного амортизатора обратитесь к инструкциям производителя по техническому обслуживанию.

Типичная пневматическая / гидравлическая амортизационная стойка использует сжатый воздух или азот в сочетании с гидравлической жидкостью для поглощения и рассеивания ударных нагрузок. Иногда ее называют пневмо-масляной или масляной стойкой. Амортизатор состоит из двух телескопических цилиндров или трубок, закрытых с наружных концов. Верхний цилиндр прикреплен к летательному аппарату и не перемещается. Нижний цилиндр называется поршнем и может свободно входить и выходить из верхнего цилиндра. Образованы две камеры. Нижняя камера всегда заполнена гидравлической жидкостью, а верхняя камера заполнена сжатым воздухом или азотом.Отверстие, расположенное между двумя цилиндрами, обеспечивает проход жидкости из нижней камеры в камеру верхнего цилиндра, когда стойка сжимается. [Рисунок 1]

Амортизатор состоит из двух телескопических цилиндров или трубок, закрытых с наружных концов. Верхний цилиндр прикреплен к летательному аппарату и не перемещается. Нижний цилиндр называется поршнем и может свободно входить и выходить из верхнего цилиндра. Образованы две камеры. Нижняя камера всегда заполнена гидравлической жидкостью, а верхняя камера заполнена сжатым воздухом или азотом.Отверстие, расположенное между двумя цилиндрами, обеспечивает проход жидкости из нижней камеры в камеру верхнего цилиндра, когда стойка сжимается. [Рисунок 1]

| Рисунок 1. Амортизатор шасси с дозирующим штифтом для регулирования потока гидравлической жидкости из нижней камеры в верхнюю во время сжатия |

В большинстве амортизаторов используется дозирующий штифт, аналогичный показанному на Рисунке 1, для управления скоростью потока жидкости из нижней камеры в верхнюю.

Во время такта сжатия скорость потока жидкости непостоянна. Он автоматически регулируется за счет конуса дозирующего штифта в отверстии. Когда узкая часть штифта находится в отверстии, больше жидкости может пройти в верхнюю камеру. По мере увеличения диаметра части дозирующего штифта в отверстии проходит меньше жидкости. Повышение давления, вызванное сжатием стойки, и гидравлическая жидкость, проталкиваемая через дозируемое отверстие, вызывает нагрев. Это тепло преобразуется в энергию удара.Он рассеивается через структуру стойки.

Во время такта сжатия скорость потока жидкости непостоянна. Он автоматически регулируется за счет конуса дозирующего штифта в отверстии. Когда узкая часть штифта находится в отверстии, больше жидкости может пройти в верхнюю камеру. По мере увеличения диаметра части дозирующего штифта в отверстии проходит меньше жидкости. Повышение давления, вызванное сжатием стойки, и гидравлическая жидкость, проталкиваемая через дозируемое отверстие, вызывает нагрев. Это тепло преобразуется в энергию удара.Он рассеивается через структуру стойки. На некоторых типах амортизаторов используется дозирующая трубка. Принцип работы такой же, как и в амортизаторах с дозирующими штифтами, за исключением того, что отверстия в дозирующей трубке регулируют поток жидкости из нижней камеры в верхнюю во время сжатия. [Фигура 2]

| Рис. 2. В некоторых амортизаторах шасси используется внутренняя дозирующая трубка, а не дозирующий штифт для управления потоком жидкости из нижнего цилиндра в верхний цилиндр |

При отталкивании или отскоке от сжатия амортизационная стойка имеет тенденцию быстро расширяться. Это может привести к резкому удару в конце хода и повреждению стойки. Амортизаторы обычно оснащаются демпфирующим или демпфирующим устройством для предотвращения этого. Обратный клапан на поршне или возвратная трубка ограничивают поток жидкости во время хода выдвижения, что замедляет движение и предотвращает разрушительные силы удара.

Это может привести к резкому удару в конце хода и повреждению стойки. Амортизаторы обычно оснащаются демпфирующим или демпфирующим устройством для предотвращения этого. Обратный клапан на поршне или возвратная трубка ограничивают поток жидкости во время хода выдвижения, что замедляет движение и предотвращает разрушительные силы удара.

Большинство амортизаторов снабжены осью как часть нижнего цилиндра для обеспечения установки колес самолета. Амортизаторы без цельной оси имеют на конце нижнего цилиндра приспособления для установки осевого узла.На всех верхних цилиндрах амортизаторной стойки имеются соответствующие соединения для крепления стойки к планеру. [Рисунок 3]

| Рис. 3. Оси, изготовленные из того же материала , что и нижний цилиндр шасси |

Верхний цилиндр амортизатора обычно содержит узел арматуры клапана. Он расположен в верхней части цилиндра или рядом с ним. Клапан обеспечивает средство для заполнения стойки гидравлической жидкостью и накачивания ее воздухом или азотом, как указано производителем.Сальник используется для уплотнения скользящего соединения между верхним и нижним телескопическими цилиндрами. Он установлен в открытом конце внешнего цилиндра. Грязесъемное кольцо сальника также устанавливается в канавку нижнего подшипника или гайки сальника на большинстве амортизационных стоек. Он предназначен для предотвращения попадания грязи, грязи, льда и снега на скользящую поверхность поршня в сальник и верхний цилиндр. Регулярная очистка открытой части поршня стойки амортизатора помогает очистителю выполнять свою работу и снижает вероятность повреждения сальника, что может привести к утечке в стойке.

Клапан обеспечивает средство для заполнения стойки гидравлической жидкостью и накачивания ее воздухом или азотом, как указано производителем.Сальник используется для уплотнения скользящего соединения между верхним и нижним телескопическими цилиндрами. Он установлен в открытом конце внешнего цилиндра. Грязесъемное кольцо сальника также устанавливается в канавку нижнего подшипника или гайки сальника на большинстве амортизационных стоек. Он предназначен для предотвращения попадания грязи, грязи, льда и снега на скользящую поверхность поршня в сальник и верхний цилиндр. Регулярная очистка открытой части поршня стойки амортизатора помогает очистителю выполнять свою работу и снижает вероятность повреждения сальника, что может привести к утечке в стойке.

Чтобы поршень и колеса оставались выровненными, большинство амортизационных стоек оснащено моментными рычагами или моментными рычагами. Один конец звеньев прикреплен к неподвижному верхнему цилиндру. Другой конец прикреплен к нижнему цилиндру (поршню), поэтому он не может вращаться. Благодаря этому колеса будут выровнены. Тяги также удерживают поршень в конце верхнего цилиндра при выдвижении стойки, например, после взлета. [Рисунок 4]

Благодаря этому колеса будут выровнены. Тяги также удерживают поршень в конце верхнего цилиндра при выдвижении стойки, например, после взлета. [Рисунок 4]

| Рисунок 4. Моментные звенья выравнивают шасси и удерживают поршень в верхнем цилиндре при выдвинутой стойке |

Амортизаторы передней шестерни снабжены узлом фиксирующего кулачка, чтобы шестерня оставалась выровненной. К нижнему цилиндру прикреплен кулачковый выступ, а к верхнему цилиндру прикреплена сопрягаемая нижняя выемка кулачка. Эти кулачки выравнивают колесо и ось в сборе в прямом положении, когда амортизатор полностью выдвинут. Это позволяет носовому колесу войти в колесную арку, когда переднее шасси убрано, и предотвращает повреждение конструкции самолета.Он также выравнивает колеса относительно продольной оси самолета перед посадкой, когда стойка полностью выдвинута. [Рис. 5] Многие амортизаторы передней стойки шасси также имеют приспособления для установки внешнего амортизатора. [Рисунок 6]

[Рисунок 6]

Рисунок 5. Верхний фиксирующий кулачок входит в паз нижнего кулачка, когда амортизатор передней стойки шасси выдвигается перед посадкой и перед тем, как шасси убирается в колесную нишу

Стойки переднего шасси часто снабжены стопорным или разъединяющим штифтом, позволяющим быстро поворачивать самолет при буксировке или позиционировании самолета на рампе или в ангаре. Отключение этого штифта позволяет шпинделю вилки колеса на некоторых самолетах поворачиваться на 360 °, таким образом позволяя самолету поворачиваться в узком радиусе. Ни в коем случае нельзя поворачивать носовое колесо любого самолета за пределы линий, обозначенных на планере.

Амортизирующие стойки содержат табличку с инструкциями, на которой даны указания по заполнению стойки жидкостью и по надуванию стойки.Табличка с инструкциями обычно прикрепляется возле впускного отверстия заливной горловины и узла воздушного клапана. В нем указывается правильный тип гидравлической жидкости для использования в стойке и давление, до которого стойка должна быть накачана. Крайне важно ознакомиться с этими инструкциями перед заполнением амортизирующей стойки гидравлической жидкостью или надуванием ее воздухом или азотом. Амортизатор Operation На рисунке 8 показана внутренняя конструкция амортизатора.

Недостаток жидкости или воздуха в стойке приводит к неправильному ограничению хода сжатия.

Обслуживание амортизационных стоекСледующие ниже процедуры являются типичными для процедур, используемых при спуске амортизатора, обслуживании его гидравлической жидкостью и повторном накачивании амортизатора.