Сырая резина в баллончике

Жидкая резина для авто: плюсы и минусы

Стандартная краска для покрытия авто используется сейчас реже. Больше в моду входят альтернативные способы покраски, а именно винил. И это не только пленка, которая встречается на каждой десятой машине в городе. Современным словом является жидкая резина. Это новый виниловый материал, обладающий защитным свойством. Для чего нужна жидкая резина на авто и как правильно ее наносить?

Что такое жидкая резина?

Прежде всего, стоит разобраться, что такое жидкая резина. Многие любители хотят изменить свой автомобиль, но не перекрашивая его кардинально. Для этого придумали винил и другие способы быстрого перевоплощения. Одним из таких является краска жидкая резина. Речь идет именно о краске, сделанной на основе резины. Такая структура позволяет легко наносить ее на поверхность, а также с легкостью снимать, при потребности.

Жидкая резина для автомобиля

Подобный вид покрытия используют в качестве защиты, быстрого изменения стиля и цвета авто. Резина в составе обеспечивает долгосрочность эксплуатации по сравнению с пленкой. Используется краска резиновая для авто при полном перекрашивании и изменении некоторых частей.

Резина в составе обеспечивает долгосрочность эксплуатации по сравнению с пленкой. Используется краска резиновая для авто при полном перекрашивании и изменении некоторых частей.

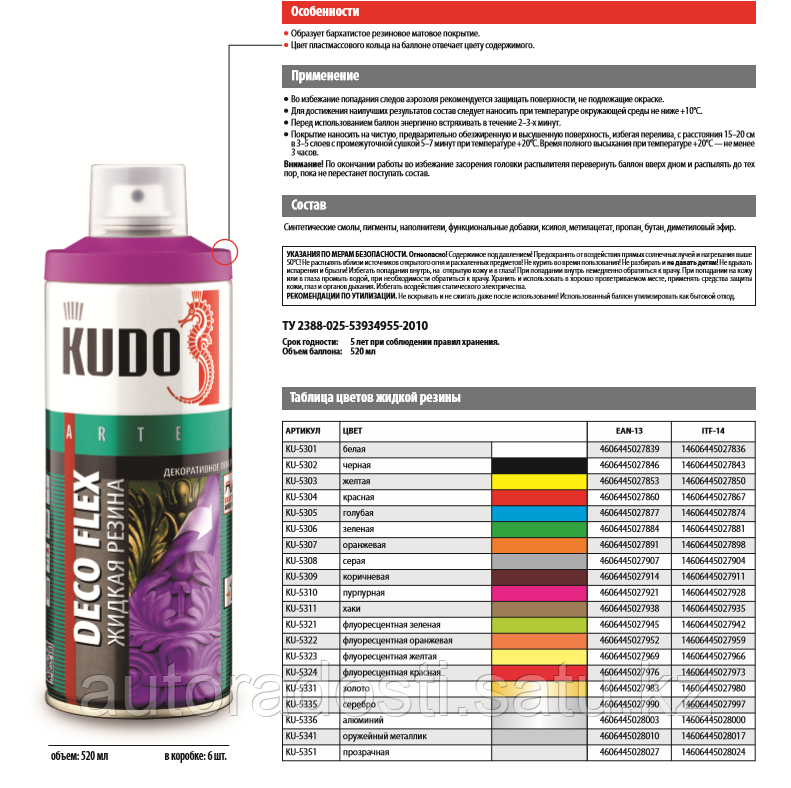

В зависимости от метода нанесения покупать следует в аэрозолях и канистрах. Цена колеблется, что обусловлено производителем и качеством.

Цвета, которые предлагает жидкий винил, не представляют обширный спектр, существует 6 популярных разновидностей:

- Неон (преимущество необычно яркий цвет).

- Металлик (безупречный стиль).

- Хамелеон (цветовая гамма меняется в зависимости от кута зрения).

- Перламутр (блеск и игра цветов).

- Прозрачный (покрытие не скрывает фабричный цвет авто).

- Термальный (цвет изменяется в зависимости от температурного режима).

Жидкая резина для авто: плюсы и минусы покраски автомобиля веществом

Безусловно, главный плюс покрытия автомобиля жидкой краской – защитный эффект. Винил значительно уступает, жидкая пленка для авто не только скрывает некоторые дефекты, но и предотвращает образование трещин, царапин и других повреждений.

Главный плюс покрытия автомобиля жидкой краской – защитный эффект

В число безусловных преимуществ входят следующие свойства:

- Создает защитный слой, лакокрасочное покрытие остается целым.

- Имеет несколько текстурных решений, создает матовый или глянцевый эффект.

- Применим на весь кузов либо на отдельные части.

- Высокая водонепроницаемость и эластичность.

- Проявляет стойкость к воздействию ультрафиолета.

- Придает автомобилю безупречный стиль и статус.

- Покраска с помощью жидкого винила применяется на труднодоступные места. Например, покрышка после покраски будет выглядеть как новая.

- Нет необходимости в дополнительных требованиях, полная технология намного проще.

Имеются также недостатки. Главный минус – срок службы максимум 2 года, первые признаки изношенности появляются через год. Кроме того, резиновый слой может оставлять липкие следы, снять его можно только с помощью полировки. Еще один недостаток или скорее особенность –однотонность цвета.

Главный минус – срок службы максимум 2 года, первые признаки изношенности появляются через год

Технология покрытия кузова машины жидкой резиной

Полный процесс покраски длится несколько часов, затем сутки сушки. Все зависит от того, куда применяется жидкая резина, авто все будет покрыто или только его части. Технология не имеет сложностей и состоит из нескольких этапов:

- Подготовка авто. Говориться о мойке, чистке и грунтовке, при необходимости. Стоит понимать, что полное покрытие резиной полностью скрывает все дефекты.

- Скрытие элементов, которые краситься не будут. Их надо снять или заклеить с помощью скотча.

- Нанесение резины. Как долго это будет, все зависит от способа нанесения.

- Сушка. Требуется не менее суток. До этого времени машиной нельзя пользоваться – может нарушить весь процесс.

Важно придерживаться правил безопасности, проводя покрасочные работы. Обязательно наличие респиратора, перчаток и отсутствие отрытого огня.

Производить покраску реально своими руками или воспользоваться услугами специалистов. Данное требует дополнительных средств, но результат будет безупречен.

Подготовка авто к покраске жидкой резиной

Одним из главных моментов является подготовка автомобиля к покраске. Сначала ее надо очистить, помыть, а когда произошла сушка, обязательный этап – обезжиривание. Подобный процесс необходим, чтобы материал на авто лег равномерно и не появлялись пузыри.

Подготовка авто к покраске жидкой резиной

Если есть серьезные повреждения их нужно скрыть с помощью грунтовки. Важный момент, после ее нанесения не желательно проводить покраску. Все дефекты будут скрыты под резиной.

Следующим этапом подготовки является демонтаж частей, которые окрашиваться не будут. Сначала необходимо снять номерные знаки, стекла и фары. Если на какие-то части не будет наноситься краска, но их трудно снять, следует заклеить специальной пленкой. Но сделать нужно очень тщательно. Особый акцент сделать на окна.

Перейдем к колесам, если их покраска есть в планах, то малярный скотч нужно использовать относительно тормозных барабанов. Если же диски не будут краситься, их нужно обмотать тугой пленкой либо красить в снятом положении.

Подготовка жидкой резины и распылителя к покраске

Дабы покраска прошла успешно, и результат был безупречен, стоит правильно выбирать оборудование. Важным элементом является выбор самой краски – основа всего процесса. Купить ее можно в готовом виде, но густая консистенция не подходит в случае нанесения на поверхность. Требуется дополнительный растворитель. Его также можно купить в комплекте с краской. Приготовить раствор очень просто: нужно смешать краску с растворителем в пропорции 1:1 и размешать до получения однородной массы. Все необходимые инструкции указаны на упаковке.

Для покраски используется специальный автомобильный краскопульт. Готовый раствор заливать только до половины. Особое внимание стоит обратить на фильтр.

Краскопульт для жидкой резины DeVilbiss PRi Pro Lite

Нанесение жидкой резины на автомобиль

Любой вид покраски может оставлять следы на коже человека, поэтому обязательно пользоваться спецодеждой. Причем все участки тела должны закрываться. На глазах – широкие очки и обязательно респиратор. В помещении должны находиться только люди в таком экипировании.

Причем все участки тела должны закрываться. На глазах – широкие очки и обязательно респиратор. В помещении должны находиться только люди в таком экипировании.

Покраска начинается с больших деталей. Сначала капот, крыша, двери, потом трудные участки. Технология предусматривает параллельное нанесение краски на авто слоями, расстояние должно соответствовать 15 см. Дабы улучшить фиксацию первый слой лучше сделать тонким. Всего 10 слоев, есть варианты нанесения меньшего количества, но тогда страдает качество.

Слои надобно наносить медленно, после каждого обязательна сушка 20 минут. После нанесения последнего слоя оставить машину на сушку в закрытом помещении на 24 часа. Температурный режим не так важен, но лучше, чтобы не было сильно жарко. Зачастую соблюдается температура 18-20 градусов при отсутствии сквозняков. Защитные наклейки снимать только после окончательного высыхания. Аккуратно снимается пленка и скотч, подрезая на стыках ножом.

Примерный расход жидкой резины при покраске

Данная краска весьма недешевый материал, поэтому автолюбителей интересует какой расход при покраске и сколько стоит. Все зависит от выбранного типа краски и конкретного авто. Расход указан на упаковке при условии полного покрытия, но не более чем относительно 7 слоев. Обычно этого мало, поэтому дозу стоит немного преувеличивать.

Все зависит от выбранного типа краски и конкретного авто. Расход указан на упаковке при условии полного покрытия, но не более чем относительно 7 слоев. Обычно этого мало, поэтому дозу стоит немного преувеличивать.

Полноценно рассчитать расход можно с помощью специалистов. Понадобятся характеристики автомобиля.

Нанесение жидкой резины на автомобиль

Расход жидкой резины в аэрозольных баллончиках

Что касается жидкой резины в аэрозолях, то расход будет зависеть от масштаба и площади окрашивания. Стоит упомянуть – баллончики в случае полного окрашивания используются редко, ими удобно отделывать мелкие детали, например, покрышки. Но есть случаи, когда аэрозоли используются относительно всей площади авто.

Расчет происходит по схеме:

- Большие элементы, такие как крышка капота, крыша и багажник по 2 баллончика.

- Детали поменьше, например, двери лучше покрасить с помощью 1 аэрозоля.

Таким образом, на полную покраску требуется примерно 15 баллончиков.

Расход концентрата жидкой резины для покраски авто

Если использовать концентрат, окрашивание происходит с помощью краскопульта. Автомобиль класса А и В – понадобится от 3 до 5 литров, класса С и D – до 7 литров, класса E, F, S – до 12 литров. Это примерные показатели, они указаны с расчетом нанесения не более 7 слоев резины. Кроме того, есть отличие в зависимости от радикальности перекрашивания. Если фабричный цвет темный и наносится темная резина, то краски потребуется меньше. В случае кардинального изменения цвета, требуются дополнительные слои, и соответственно больше краски.

Жидкая резина в баллончике

Отзыв о покраске автомобиля жидкой резиной Plasti Dip

На популярных интернет-страницах, можно встретить множество отзывов о жидкой резине Plasti Dip. Любители шикарных авто с удовольствием делятся своими впечатлениями.

Егор: «Прекрасная вещь эта краска, плюсы и минусы видны при первом использовании. Стоит сказать – преимуществ больше. Я решил начать с малого и нанес краску на решетки дисков. Автомобиль сразу преобразился. Наносится краска очень легко. Единственным минусом могу назвать довольно высокую стоимость».

Автомобиль сразу преобразился. Наносится краска очень легко. Единственным минусом могу назвать довольно высокую стоимость».

Карина: «Хотела, дабы моя ласточка выделялась из машин в толпе, выбрала жидкий винил. Полностью осталась довольная результатом. Всего через сутки получила абсолютно новый автомобиль, выбрала яркий цвет Plasti Dip. Родного красного не видно. Единственным минусом могу назвать тот момент, что через год, а именно в середине лета цвет начал терять яркость».

Валентин: «Plasti Dip порекомендовали в салоне. Уверяли – материал долговечный, покрытие получается стильным и уникальным. Выбрал цвет металлик глянцевой структуры. Машина вышла супер. Думаю, что каждый может подобрать свой индивидуальный стиль. Через 20 месяцев самостоятельно снял покрытие без лишних усилий. Никаких следов и царапин на машине не осталось».

Заключение

Совершенно новый, интересный и стильный тип окрашивания – жидкая резина, сколько стоит весь процесс, трудно сказать. Но, дабы результат был успешным, не надо экономить на материале. Лучше провести окраску самостоятельно, тогда получится сэкономить на работе. Применяя подобный способ изменения авто, можно получить шикарный внешний вид. Машина будет выгодно выделяться из толпы. Но к жидкому винилу стоит обращаться бережно, не стоит забывать – продукт не заводская эмаль.

Но, дабы результат был успешным, не надо экономить на материале. Лучше провести окраску самостоятельно, тогда получится сэкономить на работе. Применяя подобный способ изменения авто, можно получить шикарный внешний вид. Машина будет выгодно выделяться из толпы. Но к жидкому винилу стоит обращаться бережно, не стоит забывать – продукт не заводская эмаль.

Обязательное соблюдение рекомендаций:

- Использовать машину можно через 12-24 часа, но в течение 3-х суток стоит избегать попадания воды.

- Прибегать к автоматической мойке с жесткими щетками следует только через месяц.

Жидкая резина для гидроизоляции: виды, отзывы + особенности применения

К обустройству кровли сегодня изначально предъявляются достаточно серьезные требования: создать влагонепроникаемое покрытие, которое легко повторит форму крыши, противостоять ультрафиолетовым лучам и любой непогоде. И среди всей предлагаемой рынком продукции одной из самой надежных считается современная жидкая резина для гидроизоляции – уникальный функциональный материал, создающий непроницаемую оболочку на самых разных объектах.

И, если вы еще ничего не слышали об этом, рады будем предоставить вам самую свежую информацию!

Преимущества и недостатки инновации

Давайте посмотрим для начала, что именно представляет собой кровельная жидкая резина и насколько прост или сложен ее монтаж:

Высокая адгезия к основанию имеет огромное значение. Так, если вода случайно проникнет под такое покрытие, она не должна разливаться под ним. Если речь идет о мембране, то так, к сожалению, и будет, а сама мембрана в это время не позволит влаге высыхать, т.к. будет ненамеренно защищать ту от солнца.

А вот жидкая резина образовывает прочную пленку, которая надежно сцеплена с крышей, и никаких водяных линз под ней быть не должно. Конечно, если вы полностью придерживались технологии.

Именно резиной этот инновационный материал называется потом, что обладает уникальной растяжимость до 1650%: на практике 5-сантиметровый кусочек такой пленки получается растянуть до 80 см! Чем это ценно для кровли? Любые малозаметные для глаз движения кровли не смогут повредить изоляционный ковер, и даже небольшая трещина затянется сама по себе.

Жидкая резина также подходит для антикоррозийной защиты деревянных, металлических и бетонных крыш. В отличие от более привычного битума, жидкую резину напыляют холодным методом, и она достаточно быстро образует на поверхности крыши целостную бесшовную мембрану, с высокой адгезией практически к любому материалу.

И в итоге мы получаем такие ценные свойства жидкой кровли:

- абсолютная газо-, водо- и паронепроцинаемость;

- высокая устойчивость к ультрафиолету и озоновым дождям;

- легкий вес (почти в 4 раза меньше, чем у рулонных материалов).

- способность выдерживать термические стрессы и агрессивную среду;

- пожаробезопасность и нетоксичность;

- сохранение своей структуры без изменения на протяжении своего срока службы;

- Smart-память, когда материал самостоятельно затягивает случайные отверстия!

Еще жидкую резину называют «напыляемой». Если жидкая резина производилась в соответствии с известными мировыми экологическими стандартами, то она не будет содержать летучих веществ и растворителей, а потому не станет выделять никакого неприятного запаха.

У жидкой резины просто-таки потрясающая эластичность, и даже с годами предел прочности остается высоким. Чем старше такая кровля, тем тверже становится ее покрытие, но при этом эластичность сохраняется и покрытие не шелушится и не крошится.

Благодаря всему этому на жидкую резину для крыши дают от 20 лет гарантии. Конечно же, жидкая резина обойдется вам дороже многих других кровельных покрытий, но она служит дольше, чем они. Поэтому вопрос экономической целесообразности такой покупки не так уж прост!

Для сравнения, в случае применения рулонной гидроизоляции на 1000 м2, получается 10000 метров швов. Одним словом, целых 10 километров опасных мест, не говоря уже о случайных дефектах.

В отличие от обычных мастик и рубероида любое повреждение у жидкой резины затягивается само по себе:

Еще один важный весомый плюс: жидкая резина никогда не разрушается под воздействием вибрации. Вот почему жидкую резину по праву называют «умным» строительным материалом. Такая кровля уже несколько десятков лет успешно применяется на Западе!

Вот, например, занимательное видео о том, как создается инверсионная кровля, у которой первый и самый важный слой – жидкая резина:

По цене настоящую жидкую резину часто сравнивают с битумной черепицей, т. к. и срок службы здесь почти такой же.

к. и срок службы здесь почти такой же.

Те, кто уже проверил прочность крыши из резины, согласны, что покрывая год за годом кровлю рулонными материалами никакой выгоды не достичь, тогда как достаточно один раз вооружиться валиком и качественным составом.

Почему встречаются плохие отзывы?

К сожалению, среди профессиональных кровельщиков нередко встречается мнение, что жидкая резина совершенно не подходит для гидроизоляции кровли. И что в итоге таких работ течет более 80% стыков.

Но давайте разберемся с этим понятием. На самом деле под жидкой резиной часто подразумевают более широкое понятие, чем должно быть, и рассчитано оно на массового потребителя. Жидкой резиной зачастую называют любую мастику, которая ее напоминает, и соответствует таким критериям: водонепроницаемая, эластичная и способная к растяжению.

И зачастую такой кровельный материал не имеет ничего общего с самой резиной, которая производится из каучука. Поэтому правильно было бы назвать подобный материал бесшовной напыляемой гидроизоляцией, как и пытались сделать производители, но термин не прижился среди обычного народа.

Вот, например, одна из самых распространенных ошибок – считать, что жидкая резина представляет собой смесь битума и латекса. Причем даже сами производители умудряются утверждать, что выпускают именно «жидкую резину», чтобы привлечь потенциальных покупателей.

И да, действительно, такой состав мало устойчив к ультрафиолету. Больше того, в своих рекламных роликах показывают, как такая резина легко снимается с поверхности в виде пленки! О какой тогда адгезии можно тогда говорить.

Настоящая жидкая резина не стекает с крыши даже в сильную жару и не растрескивается в мороз, к счастью, уже есть успешный опыт применения жидкой резины в Якутии. Жидкая резина не стареет, как битум, т.к. здесь есть специальный полимер, а он не дает эфирным маслам испаряться. Благодаря этому такая кровля служит не меньше, чем 20 лет:

Кроме того, жидкая резина изначально разрабатывалась за рубежом, где требования к пожарной безопасности и экологии одни из самых высоких. Вот почему импортные аналоги безопасны для людей и растений, негорючие и нетоксичны. Настолько, что даже подходят для обустройства искусственного пруда и резервуара с питьевой водой.

Настолько, что даже подходят для обустройства искусственного пруда и резервуара с питьевой водой.

Не стоит также путать жидкую резину для кровли с таким довольно узконаправленным продуктом, как Пласти Дип и его аналоги. Это действительно жидкая резина, но предназначенная только для автомобилей и не подходит для кровли. Да, эта резина легко снимается тонкой пленкой, т.к. серьезная адгезия ей не нужна.

Также иногда встречается утверждение, что при приготовлении жидкой резины для кровли используется солевой раствор, потоки которого потом останутся на крыше. На самом деле в некоторых марках резины действительно есть соль, которая разводится в отношении 1/100 – совершенно незначительно. У резиновой кровли нет ингредиентов, которые способны растворяться в воде. Этим она кардинально отличается от популярной резиновой краски, обратите внимание!

Обзор рынка – какой продукции доверяют?

У разных производителей свой взгляд на состав жидкой резины, отчего также будет зависеть итоговое качество. На отечественном рынке жидкую резину, а именно то, что под ней подразумевают, представляют четыре компании: Технопрок, Гермтехно, Гермпромстрой и Well-C Technologies. Это официальные дистрибьюторы компаний Liquid Rubber, Pazkar, Huske и Premium Liquid Rubber.

На отечественном рынке жидкую резину, а именно то, что под ней подразумевают, представляют четыре компании: Технопрок, Гермтехно, Гермпромстрой и Well-C Technologies. Это официальные дистрибьюторы компаний Liquid Rubber, Pazkar, Huske и Premium Liquid Rubber.

Жидкая резина от Liquid Rubber – эластомерная водная эмульсия на основе нефти и специальных полимеров.

Одни из самых популярных российских разработок в этой сфере – жидкая резина Профикс и Syntomast:

Жидкая резина марки Syntomast разрабатывается как инновационное покрытие на основе полимеров, которые наиболее устойчивы к атмосферным условиям и агрессивной среде. При этом такие мастики выпускают в цвете и пользуются большой популярностью, ведь широкую цветовую гамму ценят прежде всего дизайнеры.

А те и определяют зачастую, какой именно материал будет использоваться. По сути, Syntomast Roof – это плотная паста на основе воды, которую поставляют объемом от 20 до 200 литров, в виде красного, бежевого, синего, белого, зеленого и черного цвета.

Вторая известная отечественная марка двухкомпонентной жидкой резины – Профикс. Разработана она была, как говорится, «от фундамента до кровли».

Славится своими отличными свойствами также жидкая резина GPSpraykote, которая рекомендована для объектов минобороны РФ. Она изготовлена на основе полимерно-битумной водной эмульсии, поэтому наносится холодным методом при помощи распылителя. Отличается от других аналогов свойством мгновенного отверждения.

Хорошие отзывы можно услышать и о отечественной жидкой резине Liquid Rubber, которая производится по импортным технологиям. В ее основе – водная эмульсия из очищенных модифицированных битумов и полимеров, которые хорошо защищают покрытие от агрессивных сред и ультрафиолета.

Набирает также свою популярность жидкая резина «Элемент». Это материал на основе модифицированного каучука, который создает в заводских условиях нано-робот.

И, наконец, еще один популярный продукт. До недавнего времени компания Технопрок свою жидкую резину импортировала из-за границы, но теперь стала производить самостоятельно, в России. Причем, если верить отзывам, достаточно качественно.

Причем, если верить отзывам, достаточно качественно.

Единственное отличие от импортных аналогов только в том, что это покрытие после высыхания на ощупь более жесткое. К слову, Технопрок в народе нередко сравнивают с израильской жидкой резиной Rapidflex, т.к. те действительно схожи по своим свойствам.

Особенности нанесения на поверхность

Самое ценное преимущество жидкой резины для строителей в том, что ее легко наносить на все кровельные материал и в горизонтальном, и в вертикальном направлении. При работе на опасной высоте это – довольно ценный момент.

И в самых сложных местах, где обычно приходится лепить что-то из кусков того же рулона или гонтов, здесь достаточно просто направить струю. Причем жидкую резину разрешено наносить и на бетон, и на камень, и даже на дерево.

Для нанесения жидкой резины конкретно на кровлю достаточно минимальной подготовки: поверхность всего лишь должна быть чистой и сухой.

Весь процесс по напылению резины проходит быстро, за день бригада успевает обработать более 1000 квадратных метров, и при этом для работы с оборудованием необходимо всего два человека. А способ гидроизоляции кровли напрямую зависит от того, с какой именно жидкой резиной имеют дело: с одно- или двухкомпонентной.

А способ гидроизоляции кровли напрямую зависит от того, с какой именно жидкой резиной имеют дело: с одно- или двухкомпонентной.

Однокомпонентная жидкая резина

Все однокомпонентные мастики – это высокодисперсные смеси на водной основе. В них водят специальные наполнители, красители, консерванты, стирол-акрилатные полимеры, загустители и даже пеногасители.

К слову, довольно часто однокомпонентную жидкую резину дополнительно посыпают базальтовой или сланцевой крошкой, чтобы защитить ее от солнечных лучей и случайных механических повреждений при ходьбе. И, конечно, эстетические свойства еще никто не отменял:

Двухкомпонентная жидкая резина

Жидкая резина CBS Synto от компании «Технологии гидроизоляции» – это недорогая мастика для кровли, обладающая при этом неплохим качеством.

Суть самой технологии состоит в напылении битумно-латексной эмульсии при помощи специальной безвоздушной установки. В ней на ходу под давлением смешиваются два компонента, наносятся на поверхность и полимеризуются.

Прямо на место строительства жидкую резину традиционно поставляют в отдельных герметичных бочках. Сегодня подрядные организации используют импортное или отечественное оборудование для распыления жидкой резины. Такая аппаратура работает на бензиновом двигателе и комплектуется шлангами до 150 м.

Благодаря этому оборудование не нужно поднимать на крышу:

Откройте для себя что-то новое: последние строительные технологии действительно могут вас удивить!

Жидкая резина для авто в баллончике: преимущества материала

Как сделать так, чтобы моя машина выделялась из общей массы? Можно ли сделать защиту лакокрасочного покрытия транспортного средства не только надёжной, но и красивой? Эти вопросы, друзья, часто звучат от автовладельцев, и, оказывается, на них можно дать один универсальный ответ — жидкая резина для авто в баллончике.

Это чудо современной химической промышленности действительно интересное решение, поэтому давайте познакомимся с ним поближе.

Жидкая резина для авто в баллончике

Сначала разберемся, что такое жидкая резина для авто вообще и в частности.

В России этот материал известен под именем Plasti Dip, он уверенно завоевывает свою нишу, и не только в покраске автомобилей, используется в строительстве как влагозащитное покрытие.

Изобретён этот материал ещё в 1972 году в США.

Данное химическое вещество является смесью различных полимерных компонентов, воды и битума. Иногда, битум заменяют натуральным каучуком, но это редкость и влечёт за собой лишь ненужное удорожание продукта.

Резина против винила

Жидкая резина для авто в баллончике, а именно в таких упаковках традиционно выпускается классическая продукция под брендом Plasti Dip и других производителей (Rubber, Dip Team), их в достаточном количестве можно встретить на полках магазинов.

Жидкая резина имеет ряд интересных свойств, недоступных более распространённым защитным покрытиям кузовов, к примеру, виниловым плёнкам.

Резина эластична, водонепроницаема, легко переносит перепады температуры. Помимо этого, она ещё неплохо выглядит, что в совокупности с хорошим ассортиментом палитры, даёт и широкие возможности для любителей всяческого кастомайзинга и тюнинга.

В конце концов, если она вам надоест, то её легко удалить, не повредив оригинального лакокрасочного покрытия автомобиля, что обычный винил сделать не даст.

Такой вот супер-материал, хотя у покрытия авто жидкой резиной найдутся и свои недостатки. О них, а также более подробно о достоинствах далее…

Покраска авто жидкой резиной позиционируется в рекламных буклетах, как бескомпромиссная замена виниловым плёнкам и различным автоэмалям. Так ли это на самом деле?

Для начала сведём воедино все достоинства резины, и их действительно немало:

- покрыть этим материалом можно практически любую деталь автомобиля, даже с самым хитрым рельефом;

- отличные защитные и водоотталкивающие свойства;

- очень красивый внешний вид;

- минимальные подготовительные работы перед покрытием авто жидкой резиной;

- легко и просто удаляется без повреждений оригинального лакокрасочного слоя кузова.

Но не всё так радужно, есть и минусы:

- непродолжительный срок службы такого покрытия — максимум 2 года;

- нет возможности нанести рисунок или узор;

- требуется более внимательный уход за кузовом — если случайно подцепить край резины во время мойки, считайте что всё испорчено.

Как покрасить?

На самом деле покраска авто жидкой резиной дело не очень сложное, но кое-какие приготовления всё же нужны. Что нужно знать, если вы решили самостоятельно заняться данной процедурой? Проделайте такие шаги:

- тщательно вымойте автомобиль с использованием специальных шампуней;

- протрите кузов насухо;

- закройте или заклейте фары, решётку радиатора и другие отверстия, куда резина попасть не должна.

Как вы уже знаете, в магазинах присутствует жидкая резина для авто в баллончике, но такой формат упаковки подойдёт в случае, когда окрашивается лишь какая-то часть кузова, к примеру, капот.

Если же вам надо полностью покрыть машину этим материалом, то лучше приобрести ёмкость побольше, благо и такие есть в продаже.

Помимо этого понадобится краскопульт, в который заправляется материал в пропорции 50/50 с растворителем. Прежде чем направить инструмент на авто, потренируйтесь на чём-нибудь ненужном, дабы прочувствовать, как ложиться резина.

В принципе, на этом подготовку можно закончить и время приступать к покраске. Покрытие авто жидкой резиной необходимо производить в несколько слоёв, в промежутках работы давая им подсохнуть в течение 15 минут.

Как вы видите, уважаемые читатели, вариант тюнинга, который мы сегодня рассмотрели, достаточно интересный, и, самое главное, не требующий особых затрат или нечеловеческих усилий.

Ну а нужен ли он, решать, конечно же, только вам, автовладельцам.

Жидкая резина: неудачный опыт — Skoda Octavia, 1.8 л., 2013 года на DRIVE2

После покупки дисков HAWK 16” решил сразу их преобразить, в связи с чем приобрел бесценный неудачный опыт использования жидкой резины, которым хочу со всеми поделиться.Задумка была перекрасить диски в бело-черный цвет с использованием жидкой резины в баллончиках. Прочитал много отзывов об этом продукте и сделал вывод, что особых проблем с его нанесением у меня быть не должно. Но все-таки, поскольку такого никогда не делал, опасность неудачного исхода где-то в глубине души жила.

Начало оклейки скотчем

Первый слой

Второй слой

Последний слой

Итог первого этапа покраски

Такие вот косяки повсюду

… еще

Жидкая резина — что за материал, назначение и применение

Жидкую резину можно отнести к краске (резиновой) или к герметикам, мастикам, поэтому иногда вызывает путаницу вопрос что за материал жидкая резина. Все эти классификации относительны и обусловлены многообразными использованием пласти дипа, полезными свойствами жидкой резины, которые человечество научилось умело применять.

Все эти классификации относительны и обусловлены многообразными использованием пласти дипа, полезными свойствами жидкой резины, которые человечество научилось умело применять.

Резиновая краска PLASTI DIP применяется для покраски авто, герметизации швов, виброизоляции, для покраски металлоконструкций и защиты микроэлектроники от влаги и пыли. С развитием квадрокоптеров многие производители стали защищать двигатели и элементы плат управления жидкой резиной пластидип, чтобы защитить продукт при попадании в лужу или эксплуатацию в дождь. И самый большой рынок применения пластидипа, это для чего нужна жидкая резина, конечно покраска автомобилей так называемым жидким винилом. Окрашивают plasti dip в гаражах, боксах, автосервисах. Его наносят на кузов, диски, эмблемы, решетки и другие пластиковые элементы. Для этого используют спреи (баллончики) пластидипа или концентрированный руббер дип для распыления через краскопульт. Существует множество возможностей применения plasti dip, а производитель Performix дает выбор методов покраски.

Цветовая гамма резиновой краски формируется из базовых цветов (тех, которые производятся на фабрике) плюс набора колеров, которыми можно изменить оттенок или создать абсолютно новый цвет. В этом смысле жидкая резина имеет широкое назначение и применение за счет широкой гаммы цветов под любые потребности. Крупные производители различных продуктов, которые в своей работе используют plasti dip могут добиться стабильного оттенка с помощью RAL каталога. Статьи и публикации на темы, которые связаны с назначением и применением пластидипа Вы найдете на этой странице.

цена, долговечность, технология покраски, конкуренты

На сегодняшний день жидкая резина для автомобилей является на нашем рынке новым продуктом, который в будущем составит серьезную конкуренцию полиуретановому покрытию и различного вида пленкам. Один из главных плюсов — очень низкая цена. В Беларуси на данный момент о жидкой резине знают крайне немного, а владеют технологией ее нанесения и вовсе считаные фирмы. Вместе со специалистами мы попытались выяснить, что представляет собой это модное покрытие на фоне относительно старых и широко известных методов защиты ЛКП автомобиля.

Вместе со специалистами мы попытались выяснить, что представляет собой это модное покрытие на фоне относительно старых и широко известных методов защиты ЛКП автомобиля.

Мы встретились с Дмитрием Гореловым, специалистом по окраске жидкой резиной. Красить кузов жидкой резиной здесь начали сравнительно недавно, но уже нашли в новой технологии большое количество плюсов.

— Нам известно о трех основных вариантах защиты и украшения кузова автомобиля: полиуретан, пленка и жидкая резина. В чем плюсы и минусы каждого из вариантов? Чем выделяется новая технология защиты кузова?

— В современных автомобилях производитель экономит на толщине ЛКП, иногда использует краску на водной основе, поэтому, если вы хотите сохранить кузов в целости и сохранности несколько лет, стоит подумать о защите лакокрасочного покрытия. Некоторым хочется выделиться в потоке серых и будничных автомобилей, поэтому сегодня на рынке услуг в Беларуси развиваются такие направления, как оклейка автомобиля пленкой, нанесение на кузов полиуретанового покрытия или жидкой резины.

Полиуретановое покрытие популярно среди владельцев внедорожников

Плюс полиуретанового покрытия — его практически невозможно испортить. Лакокрасочное покрытие под полиуретаном на 100процентов защищено от внешних воздействий. Но вместе с этим данное покрытие практически невозможно снять с автомобиля. То есть, если вам оно надоест, вы от него никак не избавитесь. Нет, сделать это, конечно, можно, но только вместе с лакокрасочным покрытием. К эстетике тоже есть вопросы: далеко не всем внешний вид автомобиля с полиуретаном по душе. Такой вид защиты актуален для владельцев внедорожников, которые любят частые вылазки на серьезное бездорожье.

Тем не менее к нам приезжал как-то владелец Jeep Wrangler: он пожалел, что покрыл машину полиуретаном, после того как узнал о жидкой резине.

Пленка с рисунком под армейский камуфляж смотрится здорово. К слову, Дмитрий утверждает, что military style можно сделать и жидкой резиной

Пленки, если делает хороший мастер, ездят достаточно долго. И в эстетическом плане все очень хорошо. Но стоимость выше, чем у жидкой резины. К тому же процесс оклейки занимает больше времени.

И в эстетическом плане все очень хорошо. Но стоимость выше, чем у жидкой резины. К тому же процесс оклейки занимает больше времени.

Жидкая резина имеет много достоинств и очень мало недостатков. Она отлично защищает лакокрасочное покрытие от царапин и сколов. Первой машиной, которую мы покрыли, был мой личный Opel Astra. И знаете, я жалею, что сразу после покупки машины не покрыл ее жидкой резиной: сейчас лакокрасочное покрытие было бы как новенькое. Снимать новый материал тоже проще простого, для этого даже не нужно обращаться к специалистам. (Видео «издевательств» над покрытием из жидкой резины — в начале материала. — Прим. авт.) Мы все это, кстати, испытывали на Opel Astra. На нем же и тренировались красить. Было много «пилотных версий», но благодаря Astra нашли оптимальную технологию окраски кузова жидкой резиной. Разумеется, пришли к этому не сразу. Перед экспериментами ездили по различным российским, перенимали опыт.

Производители пленок предоставляют большое количество цветов, но палитра все-таки ограничена. В случае с жидкой резиной можно сделать абсолютно любой цвет путем смешивания базового и дополнительного цветов. Жидкая резина бывает глянцевая, матовая, перламутровая, цвета «металлик», прозрачная. Можно сделать аэрографию. Можно покрасить в цвет кузова –не нужно будет менять техпаспорт. Toyota Celica, который мы сейчас красим в этом цехе, выедет отсюда с цветом «хамелеон». И выедет быстро, ведь подготовка кузова и покрытие жидкой резиной отнимают всего два дня. То есть это быстрый тюнинг автомобиля.

В случае с жидкой резиной можно сделать абсолютно любой цвет путем смешивания базового и дополнительного цветов. Жидкая резина бывает глянцевая, матовая, перламутровая, цвета «металлик», прозрачная. Можно сделать аэрографию. Можно покрасить в цвет кузова –не нужно будет менять техпаспорт. Toyota Celica, который мы сейчас красим в этом цехе, выедет отсюда с цветом «хамелеон». И выедет быстро, ведь подготовка кузова и покрытие жидкой резиной отнимают всего два дня. То есть это быстрый тюнинг автомобиля.

Первые слои жидкой резины

Финиш. Ребятам осталось только фары прикрутить.

— Но дешевый ли?

— Давайте разбираться с ценами. Покрыть кузов легкового автомобиля полиуретаном будет стоить от полутора до трех тысяч долларов. Если брать китайскую пленку, можно уложиться в 800 долларов. Если брать качественную дорогую пленку — выйдет от 1500 до 2500. Жидкая резина — та-дам! — всего лишь от 500 долларов! Этих денег хватит, чтобы обновить внешний вид такого автомобиля, как, например, Opel Astra. В чем секрет? Материал недорогой, поставляется в банках в густом виде, разбавляется растворителем. Сам процесс покрытия совершенно несложный, хотя и не без нюансов, о которых необходимо знать, чтобы что-то вообще получилось. Сама работа стоит 300 долларов, все остальное — материал. Чем больше машина, тем больше его потребуется. Кстати, при нанесении жидкой резины элементы, которые не нуждаются в покраске, можно даже не заклеивать. Это мы заморачиваемся, заклеиваем. Все лишнее потом легко удалить.

В чем секрет? Материал недорогой, поставляется в банках в густом виде, разбавляется растворителем. Сам процесс покрытия совершенно несложный, хотя и не без нюансов, о которых необходимо знать, чтобы что-то вообще получилось. Сама работа стоит 300 долларов, все остальное — материал. Чем больше машина, тем больше его потребуется. Кстати, при нанесении жидкой резины элементы, которые не нуждаются в покраске, можно даже не заклеивать. Это мы заморачиваемся, заклеиваем. Все лишнее потом легко удалить.

— Какие минусы имеются у жидкой резины?

— Она может царапаться, и царапины на ней видны. Хотя, что любопытно, после нескольких автоматических моек эти мелкие повреждения исчезают. Если на покрытии была грязь и на нее попадает бензин, то грязь начинает въедаться в покрытие. Опять же автоматическая мойка должна решить эти проблемы, но лучше осторожнее с бензином. Хотя в плане технологии покраски нет ничего сложного, но именно от этой самой технологии и зависит долговечность и прочность покрытия. Повторю еще раз: именно от качества покраски жидкой резиной зависит ее долговечность! Мы видели в Минске машины, покрашенные очень тонким слоем. И с них жидкая резина уже облезает. А пользователь потом будет ругать материал, хотя материал тут ни при чем — дело в руках.

Повторю еще раз: именно от качества покраски жидкой резиной зависит ее долговечность! Мы видели в Минске машины, покрашенные очень тонким слоем. И с них жидкая резина уже облезает. А пользователь потом будет ругать материал, хотя материал тут ни при чем — дело в руках.

— На какой срок распространяется гарантия? В чем заключаются нюансы технологии покрытия автомобиля жидкой резиной?

— Гарантию мы предоставляем на два года. Что касается нюансов, очень важно не экономить на растворителе, дешевый покупать не стоит. Необходимо правильно подобрать соотношение жидкой резины и растворителя. Последнее раскрыть не могу — сами понимаете, секрет фирмы. Мы долго над этим работали. Важно соблюсти необходимый объем материала. Есть в Минске ребята, которые берут четыре литра жидкой резины, смешивают с четырьмя литрами дешевого растворителя, получают восемь литров материала и выливают его на машину. Этого мало. У нас только на одну машину уходит две-три четырехлитровые банки жидкой резины, не учитывая количества растворителя. Также между нанесением слоев необходимо соблюдать определенные временные рамки: мы наносим слой раз в 15 минут. В общем, результат очень сильно зависит от технологии. Хотя в ней на самом деле нет ничего сложного.

Также между нанесением слоев необходимо соблюдать определенные временные рамки: мы наносим слой раз в 15 минут. В общем, результат очень сильно зависит от технологии. Хотя в ней на самом деле нет ничего сложного.

— Что жидкая резина вообще собой представляет? Из чего состоит?

— Первое упоминание в Интернете о ней датируется 2006 годом — об этом нам сообщает Google. Сейчас ее массово производят такие фирмы, как Plasti Dip, Color Dip и Rubber Paint. Что лучше, а что хуже, я сказать не могу. В принципе оно все одинаковое. Сама жидкая резина состоит из 40 процентов силикона, 25 процентов нефтесодержащего продукта, остальное — секретные добавки и растворитель.

Вердикт ABW.BY

Итак, всего за 500 долларов можно покрыть автомобиль новым для нашего региона материалом — жидкой резиной. Конечно, мы будем собирать отзывы об этом новом материале, но пока все очень хорошо, надежно и дешево. Напоследок хочется посоветовать правильно выбрать мастеров: от качества работы, как нам показалось, зависит многое.

А в целом материал и технология его нанесения очень любопытные, не так ли? Если вы сталкивались с жидкой резиной, ждем ваших отзывов на форуме.

Юрий ГЛАДЧУК

Фото Аркадия СОБОЛЕВА и Дмитрия ГОРЕЛОВА

Видео Аркадия СОБОЛЕВА

ABW.BY

Обычные объявленияНайдено 82 объявлений Найдено 82 объявленийХотите продавать быстрее? Узнать как | |||||

| |||||

Как снять жидкую резину с автомобиля

На сегодняшний день существует много разных вариантов автомобильного стайлинга. Одним из наиболее революционных из длинного списка методов можно считать покраску авто жидкой резиной. Это сравнительно новая технология, которая уже успела привлечь к себе пристальное внимание автолюбителей. Она всё сильнее набирает обороты, обходя по популярности другие средства.

Покраска автомобиля жидкой резинойПокрытие из жидкой резины для авто было разработано и выпущено на рынок американской компанией PlastiDipInternational.

Это вещество на виниловой основе, которое можно считать чем-то средним между лакокрасочным покрытием и виниловой плёнкой.

Оно наносится на поверхность авто при помощи обыкновенного пульверизатора и по внешним эстетическим свойствам ничем не уступает самым «продвинутым» вариантам стайлинга. Сегодня технология PlastiDip становится всё более популярной среди владельцев авто как в нашей стране, так и за рубежом.

Нанесение жидкой резины на кузов машиныСвойства жидкой резины

Если внимательно изучить характеристики покрытия из жидкой резины, получится такой перечень преимуществ:

- стойкость к механическим внешним повреждениям;

- эластичность и упругость;

- защита от выгорания под УФ-излучением;

- влагооталкивающие характеристики;

- работа в диапазоне температур от -350С до 930С;

- антискольжение;

- стойкость к перепадам температуры;

- стойкость к воздействию химически активных веществ.

Достоинства использования технологии PlastiDip

Как уже упоминалось выше, технология нанесения на авто жидкой резины является совокупностью достоинств лакокрасочного покрытия и оклеивания виниловой плёнкой. Рассмотрим подробнее перечень тех факторов, которые могут считаться выигрышными:

- дополнительная защита кузова авто от царапин, сколов и других внешних повреждений механического характера;

- защита автомобиля от влаги и возникновения коррозии;

- для покраски не нужно шлифовать и грунтовать кузов машины;

- можно использовать не только для кузова, но и для колёсных дисков, деталей салона и любых других элементов;

- годится для окрашивания любого материала;

- хорошо справляется с участками со сложной конфигурацией и мелкими деталями;

- окрашивание авто жидкой резиной занимает около 12 часов;

- в случае необходимости можно оперативно снять плёнку, вернув машине её первоначальный вид;

- окрашивание авто жидкой резиной можно довольно просто осуществить своими руками;

- слой лакокрасочного покрытия под плёнкой не только не страдает, но и хорошо защищён от внешних факторов;

- долговечность;

- демократичная цена;

- широкий выбор цветов и типов поверхности (матовая, глянцевая, неоновая и т.

п.).

п.).

Стайлинг автомобиля с помощью жидкой резиныВсе эти достоинства, естественно, являются хорошим аргументом в пользу использования технологии PlastiDip для стайлинга вашего автомобиля.

Как снять жидкую резину

Производитель заверяет, что если нанесение жидкой резины осуществлялось со строгим следованием всем тонкостям технологии, снятие не вызовет у вас особых проблем. В случае необходимости вам просто нужно будет выполнить следующие действия для каждого участка:

- С краю подцепите уголок покрытия и аккуратно тяните кверху, не делая резких движений.

- Постепенно перехватывая отслаивающуюся плёнку, вы предельно аккуратно продвигаетесь всё дальше. При этом избегаете рывков и стараетесь, чтобы усилие было равномерным.

- На каждом участке плёнка будет сниматься цельным куском.

- В углублениях и выемках могут оставаться тонкие полоски и напыления — их вы удаляете при помощи микрофибровой салфетки.

Она должна быть сухой — никакой химии не нужно. Трёте до тех пор, пока не удалите весь налёт.

Она должна быть сухой — никакой химии не нужно. Трёте до тех пор, пока не удалите весь налёт. - После того как вся поверхность машины будет освобождена от покрытия, хорошенько вымойте машину водой с моющим средством, лучше всего под давлением.

Однако если жидкая резина для автомобиля была нанесена на поверхность кузова машины с нарушением технологии, или если слой покрытия слишком тонкий, у вас могут возникнуть сложности. В этом случае есть возможность того, что вы не сумеете снять плёнку одним куском, и процесс её удаления будет иметь все шансы стать для вас невыполнимым. Но не расстраивайтесь — выход есть и в такой ситуации.

Для того чтобы удалить жидкую резину, которая плохо поддаётся вашим усилиям, воспользуйтесь специальной смывкой DipDissolver. Это универсальное средство для снятия тонких слоёв, а также для удаления покрытия, нанесённого с нарушением технологии.

Пользоваться средством DipDissolver довольно просто:

- при помощи пульверизатора нанесите на поверхность первый слой и выждите минут 15;

- далее нанесите ещё один слой DipDissolver;

- через 5 минут можете смывать средство струёй воды под напором — вместе с ним сойдет и жидкая резина.

Следует учесть, что на чёрной поверхности может остаться белый налёт, так что будьте осторожны.

Следует учесть, что на чёрной поверхности может остаться белый налёт, так что будьте осторожны.

Заключение

Для того чтобы удаление покрытия PlastiDip не вызывало сложностей, чётко следуйте технологии в момент покраски автомобиля. Если вы будете старательно соблюдать инструкцию, и нанесённый вами слой не будет чрезмерно тонким, вы при необходимости сумеете без труда удалить покрытие с вашей машины. Оно просто снимется, как клейкая плёнка, цельным куском.

Если же удаление покрытия PlastiDip вызывает сложности, и оно не снимается одним куском, воспользуйтесь универсальной смывкой DipDissolver. Метод её применения крайне прост, и через полчаса ваша машина будет иметь первоначальный вид.

[democracy]

[democracy]

Если хотите больше интересных статей по тематике авто, подпишитесь на наш канал в ЯндексДзен.

Жидкая Резина — OLX.

kz

kz

| |||||

| |||||

Похожие запросы:

aBi+OMZ/rDETrvY2SlLVLnI4aqzvsBi7HBb2Web4U9/OfDlPUXwX/Sd7HdYhXCXjtGfCgLvVemdPth954ZH0erFRF6hGt2RbMmxksSApaA+3m07YW6vlG1PGXBkHFLy8hjhGfkC5gAJMm3LQSvVNybPyE7YSnV3fdda7VUTqh/4kZSdvfKmYZPgxHt2a3cHltaO+mjsl7SfWQLYKhRRneGMjgnOwS616uWjR+qneC+yHAqCOQdROlLznxtW/GR5tuazMGkhFUCXIeek3A338RQ00YfZlWLRF

- Недавно просмотренные

- Избранные объявления (0)

- Избранные результаты поиска

Как использовать сырую резину

Резина – пластмассы с редкосетчатой структурой, в которых связующим выступает полимер, находящейся в высокопластическом состоянии.

В резине связующим являются натуральные (НК) или синтетические (СК) каучуки.

На рис. 1 и 2 показаны область применения каучуков и получаемые изделия.

Рис. 1 Применение каучуков

Рис. 2 Изделия, где используются каучуки

Каучуку присуща высокая пластичность, обусловленная особенностью строения их молекул. Линейные и слаборазветвлённые молекулы каучуков имеют зигзагообразную или спиралевидную конфигурацию и отличаются большой гибкостью (рис. 3, верхний). Чистый каучук ползёт при комнатной температуре и особенно при повышенной, хорошо растворяется в органических растворителях. Такой каучук не может использоваться в готовых изделиях. Для повышения упругих и других физико-механических свойств в каучуке формируют редкосетчатую молекулярную структуру. Это осуществляют вулканизацией – путём введения в каучук химических веществ – вулканизаторов, образующих поперечные химические связи между звеньями макромолекул каучука (рис. 3, нижний). В зависимости от числа возникших при вулканизации поперечных связей получают резины различной твёрдости – мягкие, средней твёрдости, твёрдые.

3, нижний). В зависимости от числа возникших при вулканизации поперечных связей получают резины различной твёрдости – мягкие, средней твёрдости, твёрдые.

Рис. 3 Структуры каучука и резины

Механические свойства резины определяют по результатам испытаний на растяжение и на твёрдость. При вдавливании тупой иглы или стального шарика диаметром 5 мм по значению измеренной деформации оценивают твёрдость (рис. 4).

Рис. 4 Определение твёрдости резины протектора

При испытании на растяжение определяют прочность Ϭz (МПа), относительное удлинение в момент разрыва εz (%) и остаточное относительное удлинение Ѳz (%) (рис. 5).

Рис. 5 Лабораторная установка для проведения механических испытаний резины

В процессе эксплуатации под воздействием внешних факторов (свет, температура, кислород, радиация и др.) резины изменяют свои свойства – стареют. Старение резины оценивают коэффициентом старения Кстар, который определяют, выдерживая стандартизованные образцы в термостате при температуре -70оС в течение 144 час, что соответствует естественному старению резины в течение 3 лет. Морозостойкие резины определяется температурой хрупкости Тхр, при которой резина теряет эластичность и при ударной нагрузке хрупко разрушается.

Морозостойкие резины определяется температурой хрупкости Тхр, при которой резина теряет эластичность и при ударной нагрузке хрупко разрушается.

Для оценки морозостойкости резин используют коэффициент Км, равный отношению удлинения δм образца при температуре замораживания к удлинению δо при комнатной температуре.

Краткие характеристики видов

Сырые резиновые вальцованные смеси представляют собой продукт, прошедший определённый этап обработки. Обычно продаётся такой материал в мешках (30 кг), имеет срок хранения до трёх месяцев. Основной характерной особенностью является то, что материал на финальном этапе изготовления пропускают через вальцы.

Каландрированные сырые резиновые смеси поставляются в рулонах. Толщина раскатанного пласта может составлять 1; 1,5; 2 мм. Основное назначение материалов этого типа – починка шин. Рулоны выпускаются разного веса: по 15; 20; 30 кг. Кроме того, выделяют сырую резину трёх других типов:

- невулканизированная специального назначения;

- общего применения;

- стойкая к маслу и бензину.

Основные компоненты продукта

Натуральный или искусственный каучук – центральный компонент сырой резиновой пластины. В ходе изготовления его просто нагревают до необходимой температуры, то есть состояния, когда он становится максимально мягким, и смешивают с остальными ингредиентами.

Что же добавляют в сырую резину? Существует несколько видов веществ, которые придают резине те свойства, которыми она обладает. Это:

- Ускорители или катализаторы. К ним относится и оксид цинка, отвечающий за скорость, с которой смешиваемые ингредиенты превращаются в готовое изделие;

- Антиокислители и смягчители, которые влияют на процесс скорчинга, а по-простому старения резины. Они нужны, чтобы резиновая смесь не потеряла своей эластичности и, то есть осталась гибкой, податливой и пружинистой как можно дольше.

- Усилители прочностных характеристик, к которым относятся мел и сажа. Такие ингредиенты повышают стойкость и прочность, а также значительно уменьшают себестоимость изделия, ведь снижают количество главного составляющего — природного каучука.

Однако на качестве это не отражается, поэтому добавление различных пластификаторов только приветствуется покупателями.

Однако на качестве это не отражается, поэтому добавление различных пластификаторов только приветствуется покупателями.

В целом, на качество такой продукции жалоб не поступает: сырая резина производится по всем нормам и правилам и считается стоящим приобретением, если необходимо регулярно выполнять ремонт дорожек и не только.

Характеристики видов материала

К смесям невулканизированного спецназначения относятся устойчивые к теплу, воздействию масла и бензина электротехнические материалы.

В их состав входит каучук разных видов. В зависимости от типа сырьё может отличаться по эксплуатационным параметрам. Лучшая масло- и бензостойкая смесь получается из хлоропренового каучука. Такие составы поддаются вулканизации без применения серы. Смеси сами по себе получаются очень эластичными, озоностойкими. Сырьё с бутадиен-нитрильным или полисульфидным каучуком характеризуется не настолько хорошим качеством.

Кроме того, масло- и бензостойкие материалы делятся на:

- универсальные.

Их применяют для колец, нижний показатель предела хрупкости – это -50 градусов. Такой сырой резиной вполне возможно заменить другие типы сырья;

Их применяют для колец, нижний показатель предела хрупкости – это -50 градусов. Такой сырой резиной вполне возможно заменить другие типы сырья; - повышенной твёрдости. Используется в производстве для изготовления резинотехнических изделий разного назначения;

- средней упругости. Тоже используются для выпуска РТИ;

- мягкие. Применяют при изготовлении уплотнителей, для работы с агрессивными жидкостями (масло, топливо).

Сырая резина общего назначения производится из каучуков неполярных видов (СКС или НК). Когда в основе натуральное сырьё, то оно подвергается вулканизации серой. Масса с неполярными типами каучуков получается высокого качества. Такие материалы эластичные и прочные, стойкие к деформациям. Из класса синтетических каучуков наиболее часто применяют бутадиен-стирольный тип сырья.

Резиновые смеси: основные характеристики

Сырая резина получила свое распространение благодаря свойствам, которые ей присущи:

- сохраняется высокая степень эластичности и гибкости, как при высоких, так и низких температурах;

- повышенные показатели твердости и прочности;

- стойкость к износу;

- механическим повреждениям;

- воздействиям топлива;

- масла;

- химически активным веществам.

Сырая резина делится на группы по ГОСТ-18829 от 0 до 8, которые могут выдерживать температуры от −60 до +200 градусов. Единственным их недостатком является быстрое физическое старение.

Что такое «сырая» резина и где применяется?

Стоит отметить, что смеси с таким составом – низкого качества. Впрочем, этот показатель напрямую зависит от количества стирола в составе: чем больше этого вещества, тем прочнее получается материал.

Смеси общего назначения бывают повышенной и средней плотности. Первые используют для работы с амортизационными деталями. Резина второй категории идёт на уплотнительные РТИ.

Отдельно стоит упомянуть о смесях, которые предназначены для выполнения ремонтов или работ с восстановленными шинами:

- для заливания в воронки повреждений. Имеют вид длинного шнура диаметром от 8 до 10 мм, используются в экструдерах;

- боковые. Эта резина востребована для починки плечевой области покрышек;

- праймеры – для протектора, каркаса автошин;

- вулканизированные составы в виде лент, прошедших обработку.

Используются для ремонта грузовых и крупногабаритных шин;

Используются для ремонта грузовых и крупногабаритных шин; - невулканизированные составы, не подвергшиеся обработке. Такую сырую резину берут при наварке протекторов на покрышках в прессах.

Разновидностей сырья действительно много. И в каждом случае оно находит широкое применение в промышленности и при ремонте автопокрышек. С появлением этого материала значительно упростились привычные сегодня процессы починки повреждений на шинах или наварки протектора. А ведь раньше, когда смесей не существовало, мастер-монтажник самостоятельно готовил составы, пригодные для работы. Конечно, это занимало много времени и не гарантировало надёжность, поэтому изобретение сырой резины значительно упростило ремонтные задачи.

Добавлено: 4.12.2017 23:59:30

Что такое вулканизация резины велосипеда в домашних условиях?

Есть несколько способов заделать прокол или порез в велосипедной камере, один из которых – горячая или холодная вулканизация шин. Такой метод можно с уверенностью назвать надежным и долговечным, колесо, закрепленное при помощи сырой резины, будет служить как новое и не спустит в самый неожиданный момент. Осуществлять такой ремонт можно легко самому своими руками, как в домашних условиях, так и на природе в походе при наличии некоторых необходимых деталей. Горячий метод вулканизации отличается от холодного только тем, как закрепляется накладываемая на колесо заплатка – с нагревом или без.

Осуществлять такой ремонт можно легко самому своими руками, как в домашних условиях, так и на природе в походе при наличии некоторых необходимых деталей. Горячий метод вулканизации отличается от холодного только тем, как закрепляется накладываемая на колесо заплатка – с нагревом или без.

Что такое вулканизация? Это такой химический процесс, благодаря которому, при затрате тепла, прочностные свойства резины улучшаются, она становится эластичной и твердой. Наложить латку на прокол можно при помощи отрезка старой камеры или готовой заплатки из ремонтного набора, а для их закрепления необходима сырая резина своими руками, которая продается в рулонах с защитной пленкой. Это очень пластичный материал, он прилипает к любым поверхностям, легко слепляется в комок и т.д. сырая резина инструкция по применению указана на упаковке.

- Различают два вида вулканизации – холодная и горячая, рассмотрим их оба поподробнее.

Применение сырой резиновой продукции

Чаще всего сырая резина используется для проведения ремонтных работ – именно для этого ее изготавливают в больших количествах и успешно реализуют. Есть несколько основных правил, которых стоит придерживаться, если предстоит работа с этим материалом, а именно:

Есть несколько основных правил, которых стоит придерживаться, если предстоит работа с этим материалом, а именно:

- Обязательно подготовить края поврежденного места перед ремонтом: зачистить и выровнять поверхность, обезжирить ее, а только потом наносить заплату из сырой резины Такой способ особенно актуален при ремонте камер и покрышек;

- Размер заплаты обязательно должен превышать размер проблемного участка, к тому же каучуковое полотно лучше зафиксировать специальными зажимами и лишь после этого выполнять вулканизацию.

Выполнение таких простых правил и условий позволяет не только избавиться от проблемного участка, но и создать бесшовное покрытие. Именно поэтому сырая резина применяется во многих сферах и даже в строительстве. Каучуковая смесь обладает хорошей адгезией к бетону и кирпичу, поэтому позволяет обрабатывать сложнодоступные места, если необходимо обустроить гидроизоляцию. Такой метод эффективный, а главное – недорогой и не требует больших временных затрат. Он востребован еще и благодаря своей экологичности, а также устойчивости к солнцу и влаге.

Он востребован еще и благодаря своей экологичности, а также устойчивости к солнцу и влаге.

Приобрести сырую резину как в листовом, так и в жидком виде можно с помощью . Она отлично подходит для ремонта конвейерных дорожек с помощью горячей вулканизации, поэтому всегда присутствует на складах предприятия. Такая продукция имеет совершенно приемлемую стоимость и отпускается в том количестве, которое удобно клиенту. Для заказа необходимо всего лишь связаться с менеджером и оформить заявку.

Применение холодной вулканизации

Материал для такого ремонта появился еще в 1939 году в США, почти сразу начал с успехом применяться и пользуется популярностью у велосипедистов и автомобилистов по всему миру и по сей день. С его помощью можно легко и беспроблемно отремонтировать любую камеру, холодный способ очень легок к применению в домашних условиях. Для удобства потребителей некоторые производители предлагаются сразу готовые наборы для ремонта (холодная сырая резина инструкция по применению указана на упаковке), в который входят несколько заплаток различных размеров в виде пластыря, шкурка (наждачная бумага), которая используется для зачистки места прокола или царапины на резине, а также специальный быстросохнущий клей для холодной вулканизации. Именно он вступает в реакцию со слоем сырой резины на заплатке – она нанесена ярким цветом вокруг черного. Это вызывает процесс вулканизации, благодаря чему резина камеры легко склеивается без нагрева (т.е. холодным способом). Такой способ лучше всего подходит для ремонта колес в походных условиях, когда под рукой больше нет никаких инструментов. Вы не найдете ни одного велотуриста, которого бы не выручал подобный комплект хотя бы раз в жизни. Он не занимает много места в сумке или рюкзаке, а важность его сложно переоценить, особенно если в поездке вы один без товарищей вдалеке от города. На весь процесс ремонта шины с использованием холодной вулканизации при помощи латки пластыря для камеры у велосипедиста уйдет не больше десяти минут, и колесо будет как новое.

Именно он вступает в реакцию со слоем сырой резины на заплатке – она нанесена ярким цветом вокруг черного. Это вызывает процесс вулканизации, благодаря чему резина камеры легко склеивается без нагрева (т.е. холодным способом). Такой способ лучше всего подходит для ремонта колес в походных условиях, когда под рукой больше нет никаких инструментов. Вы не найдете ни одного велотуриста, которого бы не выручал подобный комплект хотя бы раз в жизни. Он не занимает много места в сумке или рюкзаке, а важность его сложно переоценить, особенно если в поездке вы один без товарищей вдалеке от города. На весь процесс ремонта шины с использованием холодной вулканизации при помощи латки пластыря для камеры у велосипедиста уйдет не больше десяти минут, и колесо будет как новое.

Технология горячей вулканизации шин своими руками

Такая технология применяется несколько дольше, чем холодная. Во времена, когда вокруг не было такого количества шиномонтажек, авто- и велолюбители ремонтировали свои транспортные средства в гараже при помощи именно такого метода, для которого применяется электрический или бензиновый вулканизатор, который можно легко собрать своими руками. технология здесь заключается в следующем: мастер сжигает бензин, который прогревает резину при помощи поршня. Как только температура поднимается до 90 градусов, сырая резина для вулканизации начинает укрепляться, если поднять температуру до 147 градусов, процесс идет заметно быстрее и качественнее. А вот выше 150 лучше не поднимать, т.к. материал начинается разрушаться и теряет свои свойства. После 160 градусов сырая резина начинается обугливаться. Идеальное время прогрева при горячей вулканизации сырой резины – около 8-10 минут. Фрагмент материала прикладывается к месту прокола на камере и сдавливается при помощи струбцины, чтобы в процессе химической реакции не образовывались пузырьки и не собирался воздух, образуя опасные пустоты.

технология здесь заключается в следующем: мастер сжигает бензин, который прогревает резину при помощи поршня. Как только температура поднимается до 90 градусов, сырая резина для вулканизации начинает укрепляться, если поднять температуру до 147 градусов, процесс идет заметно быстрее и качественнее. А вот выше 150 лучше не поднимать, т.к. материал начинается разрушаться и теряет свои свойства. После 160 градусов сырая резина начинается обугливаться. Идеальное время прогрева при горячей вулканизации сырой резины – около 8-10 минут. Фрагмент материала прикладывается к месту прокола на камере и сдавливается при помощи струбцины, чтобы в процессе химической реакции не образовывались пузырьки и не собирался воздух, образуя опасные пустоты.

Технология применения горячей вулканизации сырой резины в домашних условиях окажется на 40% эффективнее для шины, чем холодная, поэтому, если есть возможность, пользоваться лучше этим методом.

В походных условиях провести такую операцию для камер гораздо сложнее, но все же возможно: если есть фрагмент сырой резины, можно нагреть его над костром. Определить температуру пламени можно по кусочку сахара или листку бумаги: и то, и то начинает плавиться/обугливаться при температуре 145 градусов – как раз той, что требуется для вулканизации. В качестве струбцины можно использовать плоский тяжелый камень, деревянное полено или любой другой подходящий предмет.

Определить температуру пламени можно по кусочку сахара или листку бумаги: и то, и то начинает плавиться/обугливаться при температуре 145 градусов – как раз той, что требуется для вулканизации. В качестве струбцины можно использовать плоский тяжелый камень, деревянное полено или любой другой подходящий предмет.

На всю операцию вы потратите около 20 минут. Не забывайте, что место проклейки заплатки камеры нужно обязательно зачищать шкуркой или хотя бы протереть бензином, чтобы удалить загрязнения с шины.

Резины для низких температур

С понижением температуры уплотнения теряют свои эластичные свойства. При дальнейшем снижении температуры ниже нуля градусов Цельсия уплотнители начинают затвердевать и становятся хрупкими как стекло. При отсутствии предельных механических нагрузок и последующем повышении температуры до нормальных значений резины восстанавливают свои первоначальные свойства. Возможная небольшая компенсация ухудшения этих характеристик резин при отрицательных температурах может наблюдаться при работе в жидкостях, которые вызывают некоторое разбухание или размягчение материала. На практике уплотнения из резины для неподвижных соединений могут применяться ниже минимальной предельной температуры для данного эластомера.

На практике уплотнения из резины для неподвижных соединений могут применяться ниже минимальной предельной температуры для данного эластомера.

Для низкотемпературных условий следует выбирать силиконовую или фторсиликоновую резину, однако эти материалы имеют неудовлетворительную стойкость к механическому износу, что следует учитывать при конструировании и модернизации уплотнений. Поэтому для низких температур рациональный выбор делают в пользу резин на основе этилен-пропилен-диенового каучука [EPDM] или специальных нитрильных резин .

Реальные значения сроков службы резиновых уплотнителей при отрицательных температурах зависят от особенностей конструкции уплотнения, условий эксплуатации и параметров рабочей среды.

Цемент для вулканизации и его применение

Еще один альтернативный вариант для ремонта колес велосипеда в походных условиях – это баллончик с цементным вулканизатором. Купить их можно, например, на авторынке – такой материал пользуется большой популярностью среди автолюбителей. Состав продается в жестяных и аэрозольных баллонах под давлением от таких брендов как Abro, BL, Zefal, Top RAD и многих других. По своему составу они не опасны для здоровья и не токсичны, т.к. в них не содержится хлористый и ароматический углеводород, поэтому использовать их можно свободно и дома, и на улице без защитной маски. Для того чтобы произошла цементация шины, необходима температура в 18 градусов тепла. Состав также применяется и при горячей вулканизации (необходимо 150 градусов). Для ремонта нужно извлечь из резины камеры инородный предмет, спровоцировавший прокол, через ниппель заправить камеру цементным вулканизатором, слегка подкачать ее насосом и проехать на велосипеде 2-3 километра, чтобы отрегулировать давление в колесах. Такая технология ремонта шины простая и тоже применяется повсеместно. Для закрепления результата возможно использование заплатки пластыря с последующим методом горячей вулканизации – абсолютно так же, как описывает инструкция выше. Технология подходит для любых порезов шины.

Состав продается в жестяных и аэрозольных баллонах под давлением от таких брендов как Abro, BL, Zefal, Top RAD и многих других. По своему составу они не опасны для здоровья и не токсичны, т.к. в них не содержится хлористый и ароматический углеводород, поэтому использовать их можно свободно и дома, и на улице без защитной маски. Для того чтобы произошла цементация шины, необходима температура в 18 градусов тепла. Состав также применяется и при горячей вулканизации (необходимо 150 градусов). Для ремонта нужно извлечь из резины камеры инородный предмет, спровоцировавший прокол, через ниппель заправить камеру цементным вулканизатором, слегка подкачать ее насосом и проехать на велосипеде 2-3 километра, чтобы отрегулировать давление в колесах. Такая технология ремонта шины простая и тоже применяется повсеместно. Для закрепления результата возможно использование заплатки пластыря с последующим методом горячей вулканизации – абсолютно так же, как описывает инструкция выше. Технология подходит для любых порезов шины. латка для ремонта камер в данном случае наносится до заправки шины цементом.

латка для ремонта камер в данном случае наносится до заправки шины цементом.

Что такое натуральный каучук и почему мы ищем новые источники? · Границы для молодых умов

Аннотация

Что такое резина и откуда она берется? Каучук — это натуральный продукт, производимый растениями, и он присутствует во многих товарах, используемых в нашей повседневной жизни. Каучук играл важную роль в истории человечества, на протяжении всего развития человеческих цивилизаций. Он по-прежнему играет важную роль, и поэтому нам необходимо искать новые источники каучука.В настоящее время 99% используемого нами натурального каучука добывается из дерева под названием Hevea brasiliensis . В этой статье мы подробно расскажем о лучших альтернативных источниках резины, доступных в настоящее время.

Что такое натуральный каучук?

Натуральный каучук производится на заводах и классифицируется как полимер . Полимер — это химическое соединение с большими молекулами, состоящими из множества более мелких молекул одного вида. Некоторые полимеры существуют в природе, а другие производятся в лабораториях и на фабриках.

Некоторые полимеры существуют в природе, а другие производятся в лабораториях и на фабриках.

Натуральный каучук — один из важнейших полимеров для человеческого общества. Натуральный каучук является важным сырьем, используемым при создании более 40 000 продуктов. Он используется в медицинских устройствах, хирургических перчатках, авиационных и автомобильных шинах, пустышках, одежде, игрушках и т. Д. Натуральный каучук получают из латекса , молочной жидкости, присутствующей либо в латексных сосудах (каналах), либо в клетках резины. -производящие растения. Около 20000 видов растений производят латекс, но только 2500 видов содержат каучук в латексе.Биологическая функция каучука для растений до конца не изучена. Однако было показано, что каучук может помочь растениям заживать после повреждения, покрывая раны и останавливая кровотечение. Это блокирует попадание вредных бактерий и вирусов в растения.

Свойства резины включают высокую прочность и способность многократно растягиваться без разрушения. Смеси натурального каучука исключительно гибкие, хорошие электроизоляторы и устойчивы ко многим агрессивным веществам [1].

Смеси натурального каучука исключительно гибкие, хорошие электроизоляторы и устойчивы ко многим агрессивным веществам [1].

Синтетический (искусственный) каучук может быть произведен с помощью химического процесса, но люди не смогли произвести синтетический каучук, обладающий всеми свойствами натурального каучука. Таким образом, натуральный каучук невозможно заменить синтетическим каучуком в большинстве областей его применения. Вот почему натуральный каучук по-прежнему очень важен для человеческого общества [2].

История натурального каучука

Еще в 1600 году до нашей эры мезоамериканские народы в Мексике и Центральной Америке использовали жидкий каучук для лекарств, в ритуалах и для рисования.Только после завоевания Америки каучук стал использоваться в западном мире. Христофор Колумб был ответственным за открытие каучука в начале 1490-х годов. Коренные жители Гаити играли в футбол с мячом, сделанным из резины, а позже, в 1615 году, Фрай Хуан де Торквемада написал о коренных и испанских поселенцах Южной Америки, носящих обувь, одежду и головные уборы, сделанные путем окунания ткани в латекс, что делает эти предметы более прочными и водонепроницаемыми. . Но с резиной были проблемы: она становилась липкой в теплую погоду, затвердевала и трескалась в холодную погоду.

. Но с резиной были проблемы: она становилась липкой в теплую погоду, затвердевала и трескалась в холодную погоду.

Спустя столетие, в 1734 году, Шарль Мари де ла Кондамин отправился в путешествие по Южной Америке. Там он обнаружил два разных дерева, содержащих латекс: Hevea brasiliensis (рис. 1B) и Castilla elastica [3], но только первое стало важным источником натурального каучука. Причина, по которой дерево гевеи преуспела над деревом Кастилья, заключалась в способе транспортировки латекса по стволу. Дерево гевеи соединило латексные трубки (рис. 1А), которые образуют сеть, тогда как дерево Кастилия не образует связанную систему.Благодаря подключенной системе, дерево гевеи истекает латексом, когда на его стволе делается специальный разрез (рис. 2). Без латексных трубок дерево Кастилья не пропускает латекс, что затрудняет сбор каучука.

- Рисунок 1 — (A) Hevea brasiliensis сечение ствола и увеличение продольного сечения соединенных трубок.

- (B) A Hevea brasiliensis плантация и рисунок листьев, цветов и плодов этого растения.

- Рисунок 2 — Hevea brasiliensis , со специальным разрезом для извлечения латекса.

В 1839 году Чарльз Гудиер изобрел процесс вулканизации , решив многие проблемы, связанные с резиной. Вулканизация — это процесс обработки резины серой и нагреванием для ее упрочнения с сохранением ее эластичности. Он предотвращает плавление резины летом и растрескивание зимой. Через несколько лет после этого важного открытия, в 1888 году, Данлоп изобрел резиновую шину с воздушным наполнением, сделав резину чрезвычайно важным сырьем во всем мире.Резина стала важным материалом для промышленной революции.

С 1850 по 1920 год бизнесмены подталкивали предпринимателей и торговцев к увеличению количества каучука, добываемого из амазонских деревьев. В этот период бразильская Амазонка была единственным источником каучука, и они контролировали цены, что делало каучук дорогим. В то же время, по мере того, как все больше и больше промышленности развивались в Европе и США, находили все большее применение каучук [4]. Каучук был настолько важным материалом для бразильцев, что они запретили экспорт семян или саженцев каучука.Однако в 1876 году Х. А. Уикхему удалось контрабандой переправить 70 000 семян каучука, спрятанных в банановых листьях, и доставить их в Англию. Из этих семян уцелело только 1900 саженцев, которые были отправлены в Малайзию, чтобы заложить первые каучуковые плантации в Азии. Это стало началом конца для Бразилии как главного производителя каучука в мире. Спустя 12 лет производство каучука на новых плантациях в Малайзии стало таким же конкурентоспособным, как и на плантациях Амазонки, и вскоре эти плантации стали основным мировым поставщиком натурального каучука (рис. 3).

В то же время, по мере того, как все больше и больше промышленности развивались в Европе и США, находили все большее применение каучук [4]. Каучук был настолько важным материалом для бразильцев, что они запретили экспорт семян или саженцев каучука.Однако в 1876 году Х. А. Уикхему удалось контрабандой переправить 70 000 семян каучука, спрятанных в банановых листьях, и доставить их в Англию. Из этих семян уцелело только 1900 саженцев, которые были отправлены в Малайзию, чтобы заложить первые каучуковые плантации в Азии. Это стало началом конца для Бразилии как главного производителя каучука в мире. Спустя 12 лет производство каучука на новых плантациях в Малайзии стало таким же конкурентоспособным, как и на плантациях Амазонки, и вскоре эти плантации стали основным мировым поставщиком натурального каучука (рис. 3).

- Рис. 3 — (A) Hevea brasiliensis возникла в Амазонии и попала в Малайзию, основного производителя натурального каучука.

- (B) Hevea brasiliensis .

(C) Альтернативный источник каучука, гваюла ( Parthenium argentatum ). (D) Альтернативный источник каучука, одуванчик казахский ( Taraxacum koksaghyz ).

(C) Альтернативный источник каучука, гваюла ( Parthenium argentatum ). (D) Альтернативный источник каучука, одуванчик казахский ( Taraxacum koksaghyz ).

Генри Николас Ридли был ученым, который в 1888 году стал директором Сингапурского ботанического сада.Работая там, он нашел первые 11 каучуковых деревьев, которые были посажены в Малайзии, и начал продвигать создание плантаций каучуковых деревьев. Некоторое время спустя он разработал революционный метод сбора латекса с дерева Hevea путем непрерывного постукивания. Постукивание — это процесс удаления латекса с дерева. Это открытие позволило достичь гораздо более высокого выхода латекса, и каучук стал важным материалом в развитии Сингапура. Новые плантации были более конкурентоспособными по цене, поэтому с конца девятнадцатого века до Первой мировой войны сбор каучука из диких источников в тропической Америке резко сократился.Во время войны подача резины была прекращена. США, Германия и Россия начали поиск альтернативных источников каучука, натурального или синтетического, поскольку деревья Амазонки не давали достаточно каучука для их нужд [3]. В этих странах было начато несколько исследовательских программ, но после войны поставки каучука с малазийских плантаций возобновились, и усилия по поиску новых источников каучука почти прекратились.

США, Германия и Россия начали поиск альтернативных источников каучука, натурального или синтетического, поскольку деревья Амазонки не давали достаточно каучука для их нужд [3]. В этих странах было начато несколько исследовательских программ, но после войны поставки каучука с малазийских плантаций возобновились, и усилия по поиску новых источников каучука почти прекратились.

В настоящее время около 90% натурального каучука производится в Азии, причем Таиланд и Индонезия являются наиболее важными поставщиками каучука (поставляя более 60% натурального каучука в мире).

Почему мы ищем новые источники каучука?

В последние годы снова начались поиски альтернативных источников каучука. Для этого есть три основных причины:

1. Угрозы дереву Hevea brasiliensis и его производству каучука