Устройство двигателя ЗМЗ-406 | Автолюбители

Двигатель рядный четырехцилиндровый, оборудован комплексной микропроцессорной

системой управления впрыском топлива и зажиганием (КМСУД).

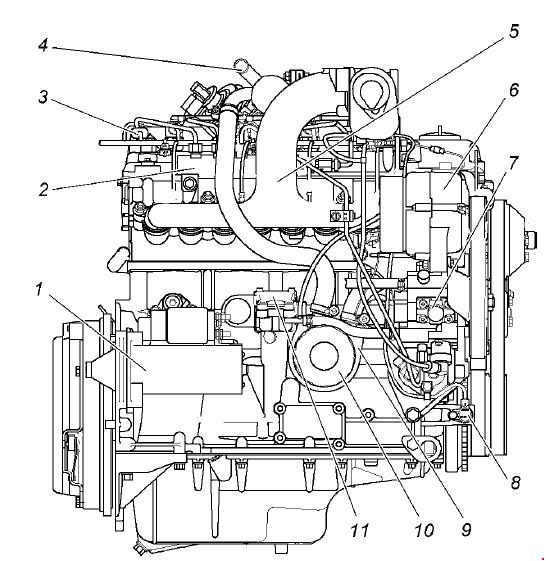

Вид двигателя мод. 4062 с левой стороны:

1 – сливная пробка;

2 – масляный картер;

3 – выпускной коллектор;

4 – кронштейн опоры двигателя;

5 – кран слива охлаждающей жидости;

6 – водяной насос;

7 – датчик лампы перегрева охлаждающей

жидкости;

8 – датчик указателя температуры охлаждающей

жидкости;

9 – датчик темпера;

10 – термостат;

11 – датчик лампы аварийного

давления масла;

12 – датчик указателя давления

масла;

13 – шланг вентиляции картера;

14 – указатель (щуп) уровня масла;

15 – катушка зажигания;

16 – датчик фазы;

17 – теплоизоляционный экран

Блок цилиндров отлит из серого чугуна. Между цилиндрами имеются каналы для

охлаждающей жидкости.

находятся пять опор коренных подшипников коленчатого вала. Крышки коренных

подшипников изготовлены из ковкого чугуна и крепятся к блоку двумя болтами. Крышки

подшипников растачиваются совместно с блоком, поэтому их нельзя менять местами.

На всех крышках, кроме крышки третьего подшипника, выбиты их порядковые номера.

Крышка третьего подшипника совместно с блоком обработана по торцам для установки

полушайб упорного подшипника. К торцам блока болтами привернуты крышка цепи и

сальникодержатель с манжетами коленвала. Снизу к блоку крепится масляный картер.

Сверху на блоке установлена головка блока цилиндров, отлитая из алюминиевого

установлены по четыре клапана, два впускных и два выпускных. Впускные клапаны

расположены с правой стороны головки, а выпускные — с левой. Привод клапанов

осуществляется двумя распределительными валами через гидравлические толкатели.

Применение гидротолкателей исключает необходимость регулировки зазоров в приводе

клапанов, так как они автоматически компенсируют зазор между кулачками

распределительных валов и стержнями клапанов. Снаружи на корпусе гидротолкателя

имеется канавка и отверстие для подвода масла внутрь гидротолкателя из масляной

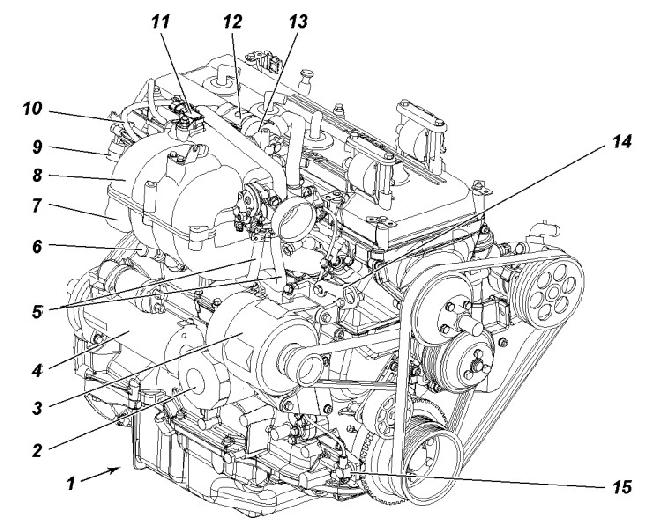

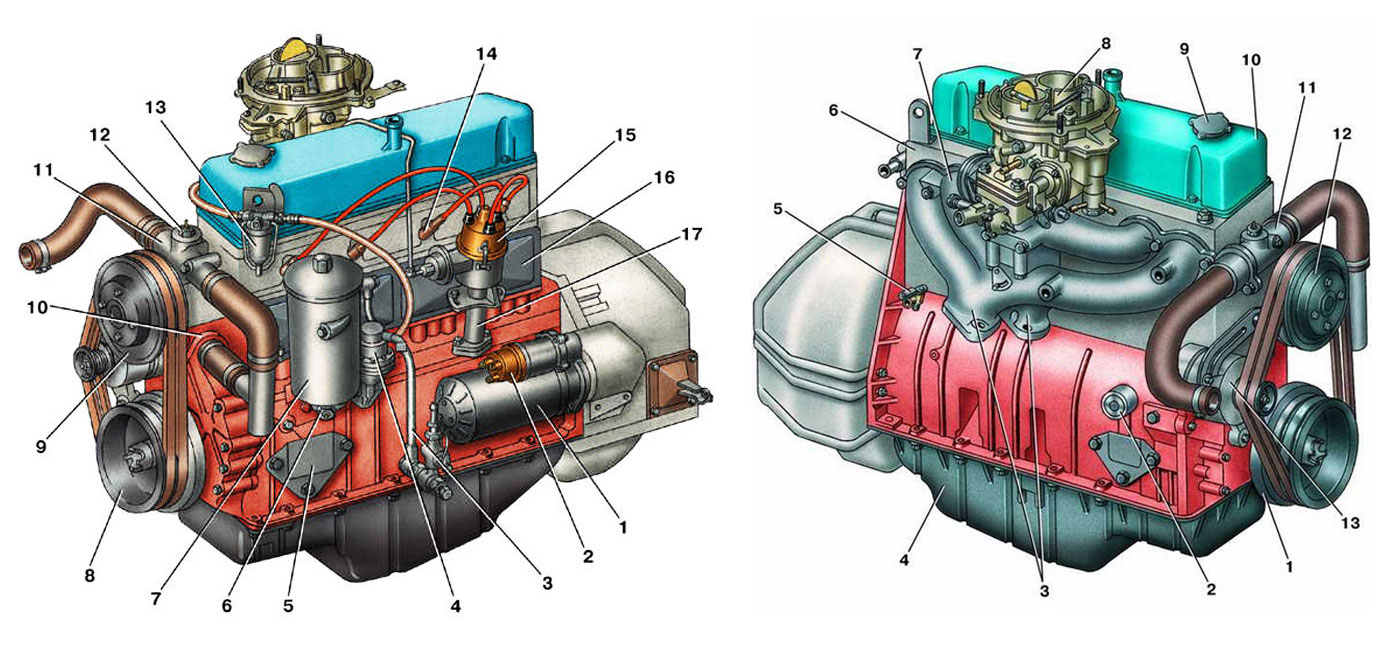

Вид двигателя мод. 4062 с правой стороны:

1 – диск синхронизации;

2 – датчик частоты вращения и синхронизации;

3 – масляный фильтр;

4 – стартер;

5 – датчик детонации;

6 – трубка слива охлаждающей жидкости;

7 – датчик температуры воздуха;

8 – впускная труба;

9 – ресивер;

10 – катушка зажигания;

11 – регулятор холостого хода;

12 – дроссель;

13 – гидронатяжитель цепи;

14 – генератор

Гидротолкатель имеет стальной корпус, внутри которого приварена направляющая

втулка. Во втулке установлен компенсатор с поршнем. Компенсатор удерживается во

Между компенсатором и поршнем установлена разжимная

Между компенсатором и поршнем установлена разжимнаяпружина. Поршень упирается в донышко корпуса гидротолкателя. Одновременно

пружина поджимает корпус обратного шарикового клапана. Когда кулачок

распределительного вала не нажимает на гидротолкатель, пружина прижимает через

поршень корпус гидротолкателя к цилиндрической части кулачка распределительного

вала, а компенсатор — к стержню клапана, выбирая при этом зазоры в приводе

клапанов. Шариковый клапан в этом положении открыт, и масло поступает в

корпус толкателя, корпус опустится вниз и шариковый клапан закроется. Масло,

находящееся между поршнем и компенсатором, начинает работать как твердое тело.

Гидротолкатель под действием кулачка распредвала движется вниз и открывает клапан.

Когда кулачок, поворачиваясь, перестает давить на корпус гидротолкателя, он под

действием пружины перемещается вверх, открывая шариковый клапан, и весь цикл

повторяется снова.

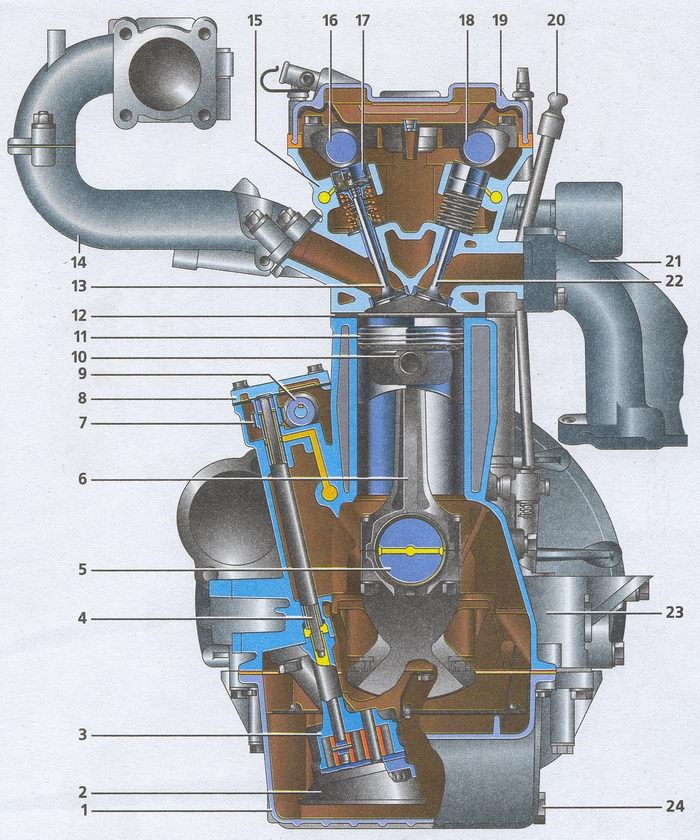

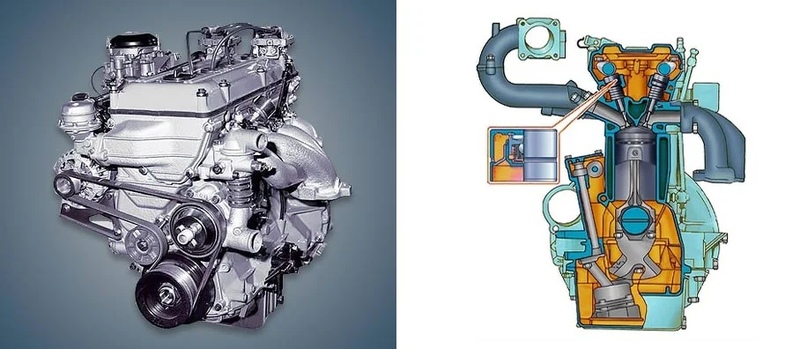

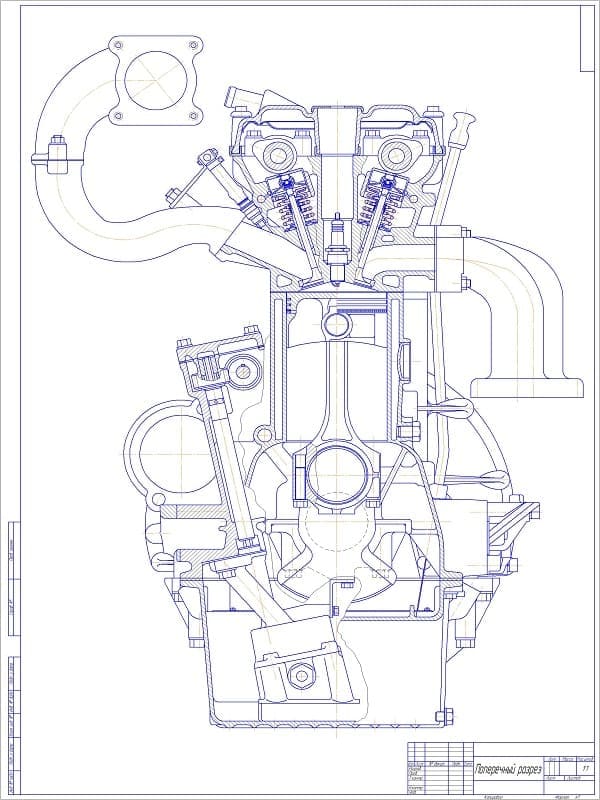

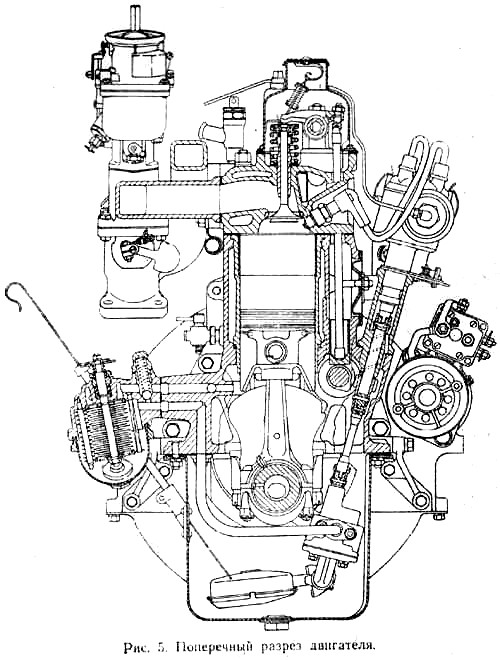

Поперечный разрез двигателя мод. 4062

1 – масляный картер;

3 – масляный насос;

4 – привод масляного насоса;

5 – шестерня промежуточного вала;

6 – блок цилиндров;

7 – впускная труба;

8 – ресивер;

9 – распределительный вал впускных

клапанов;

10 – впускной клапан;

11 – крышка клапанов;

12 – распределительный вал выпускных

клапанов;

13 – указатель уровня масла;

14 – гидравлический толкатель клапана;

15 – наружная пружина клапана;

16 – направляющая втулка клапана;

17 – выпускной клапан;

18 – головка блока цилиндров;

19 – выпускной коллектор;

20 – поршень;

21 – поршневой палец;

22 – шатун;

23 – коленчатый вал;

24 – крышка шатуна;

25 – крышка коренного подшипника;

27 – корпус толкателя;

28 – направляющая втулка;

29 – корпус компенсатора;

30 – стопорное кольцо;

31 – поршень компенсатора;

32 – шариковый клапан;

33 – пружина шарикового клапана;

34 – корпус шарикового клапана;

35 – разжимная пружина

В головке блока с большим натягом установлены седла и направляющие втулки

клапанов.

В нижней части головки блока выполнены камеры сгорания, в верхней –

В нижней части головки блока выполнены камеры сгорания, в верхней –расположены опоры распределительных валов. На опорах установлены алюминиевые

крышки. Передняя крышка является общей для опор впускного и выпускного

фланцы, которые входят в проточки на шейках распределительных валов. Крышки

растачиваются совместно с головкой блока, поэтому их нельзя менять местами. На

всех крышках, кроме передней, выбиты порядковые номера.

Схема установки крышек распределительных валов

Распределительные валы отлиты из чугуна. Профили кулачков впускного и выпускного

валов одинаковые. Кулачки смещены на 1,0 мм относительно оси гидротолкателей, что

при работе двигателя заставляет их вращаться. Это уменьшает износ поверхности

отлитой из алюминиевого сплава.

Поршни также отлиты из алюминиевого сплава. На

Поршни также отлиты из алюминиевого сплава. Надонышке поршня выполнены четыре углубления под клапаны, которые предотвращают

удары поршня по клапанам при нарушении фаз газораспределения. Для правильной

установки поршня в цилиндр на боковой стенке у бобышки под поршневой палец отлита

надпись: «Перед». Поршень устанавливают в цилиндр так, чтобы эта надпись была

обращена к передней части двигателя.

На каждом поршне установлены два компрессионных и одно маслосъемное кольца.

кольца покрыта слоем пористого хрома, что улучшает приработку кольца. Рабочая

поверхность нижнего кольца покрыта слоем олова. На внутренней поверхности нижнего

кольца имеется проточка. Кольцо должно устанавливаться на поршень этой проточкой

вверх, к днищу поршня. Маслосъемное кольцо состоит из трех элементов: двух

стальных дисков и расширителя. Поршень крепится к шатуну с помощью поршневого

пальца «плавающего типа», т.

е. палец не закреплен ни в поршне, ни в шатуне. От

е. палец не закреплен ни в поршне, ни в шатуне. Отперемещения палец удерживается двумя пружинными стопорными кольцами, которые

двутаврового сечения. В верхнюю головку шатуна запрессована бронзовая втулка.

Нижняя головка шатуна с крышкой, которая крепится двумя болтами. Гайки шатунных

болтов имеют самостопорящуюся резьбу и поэтому дополнительно не стопорятся.

Крышки шатунов обрабатываются совместно с шатуном, и поэтому их нельзя

переставлять с одного шатуна на другой. На шатунах и крышках шатунов выбиты номера

цилиндров. Для охлаждения днища поршня маслом в стержне шатуна и верхней головке

выполнены отверстия. Масса поршней, собранных с шатунами, не должна отличаться

более чем на 10 г для разных цилиндров. В нижнюю головку шатуна устанавливают

Вал имеет восемь противовесов. От осевого перемещения его удерживают упорные

полушайбы, установленные на средней шейке.

К заднему концу коленчатого вала

К заднему концу коленчатого валаприкреплен маховик. В отверстие маховика вставлены распорная втулка и подшипник

первичного вала коробки передач.

На шатунах и крышках шатунов выбиты номера цилиндров. Для охлаждения днища

поршня маслом в стержне шатуна и верхней головке выполнены отверстия. Масса

цилиндров. В нижнюю головку шатуна устанавливают тонкостенные шатунные

вкладыши. Коленчатый вал отлит из высокопрочного чугуна. Вал имеет восемь

противовесов. От осевого перемещения его удерживают упорные полушайбы,

установленные на средней шейке. К заднему концу коленчатого вала прикреплен

маховик. В отверстие маховика вставлены распорная втулка и подшипник первичного

вала коробки передач.

Так же смотрите интересные статьи:

Похожие статьи

- Советы водителям

- Устройство Газ 3110

Система ГРМ двигателя ЗМЗ-406

_____________________________________________________________________________

Система ГРМ двигателя ЗМЗ-406

В процессе эксплуатации, а также из-за погрешности при изготовлении

деталей привода газораспределительного механизма ГРМ ЗМЗ-406

автомобилей ГАЗ-3110 Волга, Газель-3302 возможно значительное отклонение

фаз газораспределения от заданных значений.

В то же время известно, что правильность фаз газораспределения является одним из важнейших факторов, влияющих на мощность, крутящий момент и экономические показатели двигателя.

Поэтому при снижении тяговых свойств двигателя, повышении эксплуатационного расхода топлива и неустойчивой работе двигателя возникает необходимость проверить и, при необходимости, правильно установить фазы ГРМ.

Двигатель ЗМЗ-406 имеет два газопровода: впускной и выпускной.

Впускной газопровод состоит из впускной трубы и ресивера, отлитых из алюминиевого сплава и соединенных между собой через паронитовую прокладку пятью шпильками.

Впускная труба в сборе с ресивером через паронитовую прокладку пятью шпильками крепится к головке цилиндров справа.

Ресивер представляет собой емкость определенного объема, подобранную

таким образом, чтобы вместе с газовыми каналами впускной трубы,

имеющими одинаковую длину, форму и сечение для каждого цилиндра,

подобранными экспериментально, обеспечить настройку впускной системы, на

определенном скоростном режиме, на получение некоторого давления перед

впускными клапанами и тем самым иметь более высокое наполнение

цилиндров, а значит и более высокую мощность.

К фланцу ресивера через паронитовую прокладку четырьмя болтами крепится дроссельный патрубок (дроссель), в котором на горизонтальной оси установлена дроссельная заслонка, регулирующая подачу воздуха в цилиндры двигателя ЗМЗ-406.

Дроссельная заслонка управляется водителем от педали через рычаги и тросик, закрепленный на секторе рычага дроссельной заслонки.

На корпусе дроссельного патрубка установлен датчик положения дроссельной заслонки (ДПДЗ), подвижная часть которого соединена с осью дроссельной заслонки. ДПДЗ информирует электронную систему управления о величине открытия дроссельной заслонки.

На корпусе дроссельного патрубка установлены также четыре штуцера: два нижних и два верхних. К нижним штуцерам подсоединены шланги подвода и отвода охлаждающей жидкости для подогрева корпуса дроссели.

Два верхних штуцера служат: один для подсоединения трубки вентиляции

картера двигателя ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302,

другой для подсоединения трубки подачи воздуха к регулятору холостого

хода.

Кроме того, на ресивере закреплены: двумя болтами регулятор холостого хода и двумя болтами кронштейн наконечника трубки тросика управления дроссельной заслонкой.

Рис.4. Топливопровод двигателя ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302

1 — впускная труба; 2 — электромагнитная форсунка; 3 — штуцер; 4 — топливопровод; 5 — болт; 6 — регулятор давления топлива; I — от электробензонасоса; II — к ресиверу; III — к бензобаку

К впускной трубе двумя болтами М6 закреплен, отлитый из алюминия, топливопровод 4 (рис. 4 ) с установленными в нем четырьмя электромагнитными форсунками 2.

Другие концы электромагнитных форсунок двс ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 входят в отверстия впускной трубы 1. Уплотнение форсунок в отверстиях топливопровода и впускной трубы осуществляется с помощью резиновых колец круглого сечения.

Выпускной газопровод (коллектор) отлит из чугуна, через

четыре стальных прокладки восемью шпильками крепится к головке

цилиндров

слева.

Для улучшения очистки цилиндров двигателя от отработавших газов и повышения мощностных показателей двигателя патрубки выпускного коллектора от первого и четвертого, а также от второго и третьего цилиндров попарно соединены между собой.

Распредвал двигателя ЗМЗ-406

Распредвалы ГРМ двигателя ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 отлиты из чугуна. Двигатель имеет два распределительных вала: для впускных и выпускных клапанов.

Профили кулачков распределительных валов двс одинаковые. Для достижения высокой износостойкости рабочая поверхность кулачков отбелена до высокой твердости при отливке распределительного вала.

Каждый распредвал имеет пять опорных шеек. Первая шейка имеет диаметр 42 мм, остальные — 35 мм. Валы вращаются в опорах, образованных алюминиевой головкой и алюминиевыми крышками, расточенных в сборе.

Кулачки по ширине смещены на 1 мм относительно оси гидравлических

толкателей (гидрокомпенсаторов ЗМЗ-406), что при работе двигателя

придает

толкателю вращательное движение. В результате этого уменьшается износ

торца толкателя и отверстия под гидрокомпенсатор ЗМЗ-406 и делает его

равномерным.

В результате этого уменьшается износ

торца толкателя и отверстия под гидрокомпенсатор ЗМЗ-406 и делает его

равномерным.

От осевых перемещений каждый распредвал удерживается упорным стальным термоупрочненным или пластмассовым фланцем, который входит в выточку крышки передней опоры и в проточку на передней опорной шейке распределительного вала.

Распредвалы ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 обеспечивают следующие фазы газораспределения: впускные клапана открываются с опережением на 14° до прихода поршня в ВМТ, закрываются с запаздыванием на 46° после прихода поршня в НМТ, выпускные клапана открываются с опережением 46° до прихода поршня в НМТ и закрываются с запаздыванием на 14° после прихода поршня в ВМТ.

Указанные фазы газораспределения действительны при правильной установке привода распредвалов. Высота подъема клапанов 9 мм.

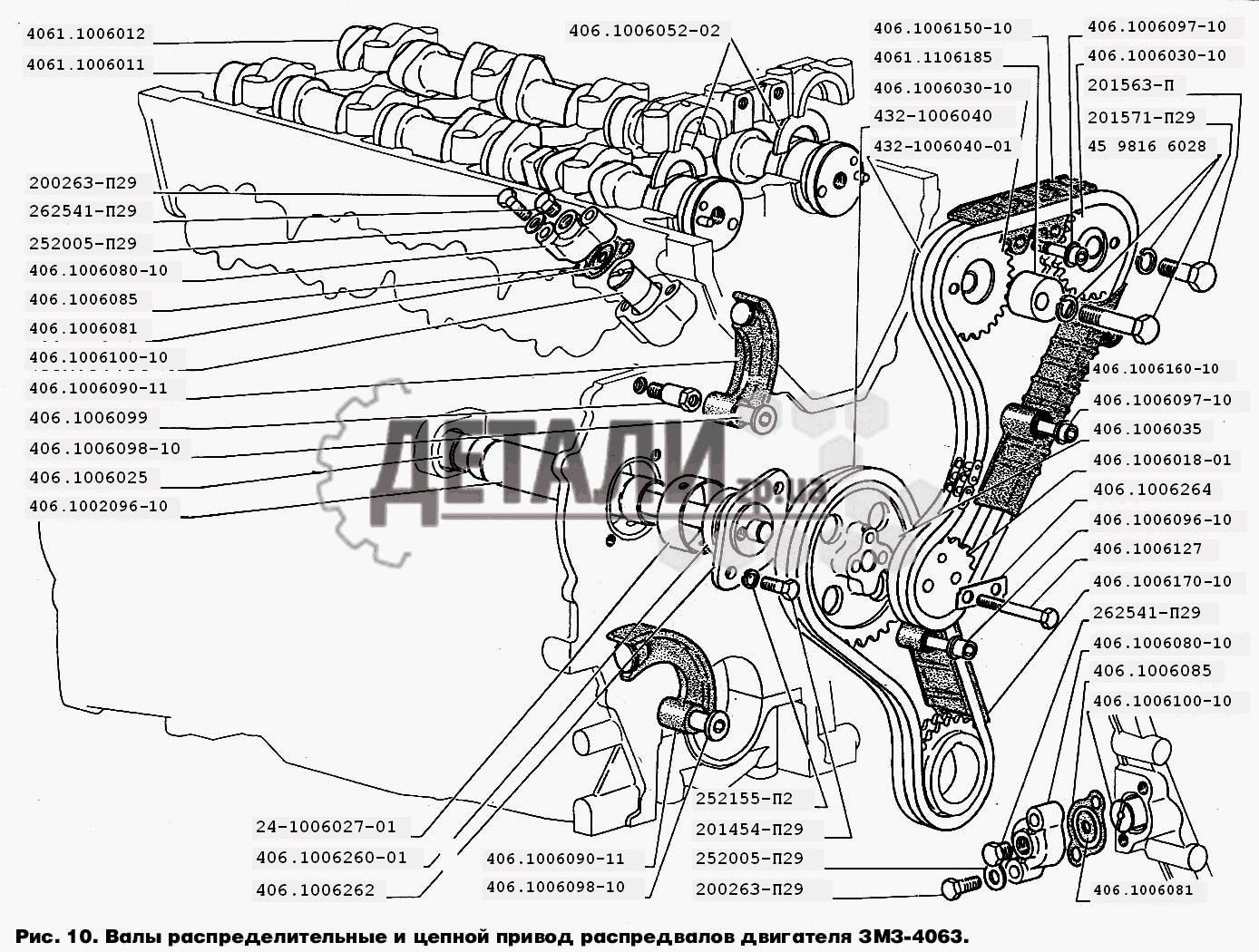

Привод распредвалов ЗМЗ-406

Привод распределительных валов двс ЗМЗ-406 автомобилей ГАЗ-3110 Волга,

Газель-3302 (рис. 5) — цепной, двухступенчатый. Первая ступень — от

коленчатого вала на промежуточный вал, вторая ступень — от

промежуточного вала на распределительные валы.

5) — цепной, двухступенчатый. Первая ступень — от

коленчатого вала на промежуточный вал, вторая ступень — от

промежуточного вала на распределительные валы.

Приводная цепь ГРМ первой ступени (нижняя) имеет 70 звеньев, второй ступени (верхняя) — 90 звеньев. Цепь втулочная, двухрядная с шагом 9,525 мм.

На коленчатом валу находится звездочка 1 из высокопрочного чугуна с 23-я зубьями. На промежуточном валу находится ведомая звездочка 7 первой ступени также из высокопрочного чугуна с 38-ю зубьями и ведущая стальная звездочка 8 второй ступени с 19-ю зубьями.

На распредвалах установлены звездочки 14, 16 из высокопрочного чугуна с 23-я зубьями.

Звездочка на распределительном валу устанавливается на передний фланец и установочный штифт и крепится центральным болтом М12х1,25.

Рис.5. Привод распредвалов ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302

1 — звездочка коленчатого вала; 2 — гидронатяжитель нижней цепи; 3 — шумоизолирующая резиновая шайба; 4 — пробка; 5 — башмак гидронатяжителя нижней цепи; 6 — нижняя цепь; 7 — ведомая звездочка промежуточного вала; 8 — ведущая звездочка промежуточного вала; 9 — башмак гидронатяжителя верхней цепи; 10 — гидронатяжитель верхней цепи, 11 — верхняя цепь; 12 — установочная метка на звездочке; 13 — установочный штифт; 14 — звездочка распределительною вала впускных клапанов; 15 — верхний успокоитель цепи; 16 — звездочка распределительного вала выпускных клапанов; 17 — верхняя плоскость головки блока цилиндров; 18 — средний успокоитель цепи; 19 — нижний успокоитель цепи; 20 — крышка цепи; М1 и М2 — установочные метки на блоке цилиндров

Распредвалы ГРМ ЗМЗ-406 вращаются в два раза медленнее коленчатого. На

торцах звездочки коленчатого вала, ведомой звездочке промежуточного

вала и звездочках распределительных валов имеются установочные метки,

служащие для правильной установки распределительных валов и

обеспечения заданных фаз газораспределения.

На

торцах звездочки коленчатого вала, ведомой звездочке промежуточного

вала и звездочках распределительных валов имеются установочные метки,

служащие для правильной установки распределительных валов и

обеспечения заданных фаз газораспределения.

Гидронатяжитель ЗМЗ-406

Натяжение каждой цепи (нижней 6 и верхней 11) производится автоматически — гидронатяжителями 2 и 10.

Гидронатяжители установлены в расточенные отверстия: нижний — в крышке цепи 20, верхний — в головке цилиндров, и закрыты алюминиевыми крышками, закрепленными к крышке цепи и к головке цилиндров двумя болтами М 8 через паронитовые прокладки.

Корпус гидронатяжителя ГРМ ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 через шумоизолирующую резиновую шайбу 3 упирается в крышку, а плунжер через башмак действует на нерабочую ветвь цепи.

Кроме того, в крышке имеется отверстие с конической резьбой К 1/8″

закрытое пробкой 4, через которое гидронатяжитель «разряжается».

Башмак изготовлен из пластмассы с криволинейной рабочей поверхностью и со стальной опорной площадкой, на которую давит плунжер гидронатяжителя.

Башмаки 5 и 9 установлены консольно на осях, ввернутых в передний торец блока цилиндров.

Рабочие ветви цепей проходят через успокоители 15, 18 и 19, изготовленные из пластмассы и закрепленные двумя болтами М 8 каждый: нижний -19 на переднем торце блока цилиндров, верхний 15 и средний 18 — на переднем торце головки цилиндров.

Гидронатяжитель ГРМ ЗМЗ-406 (рис. 6) стальной, выполнен в виде плунжерной пары, состоящей из корпуса 4 и плунжера 3.

Внутри плунжера установлена пружина 5, которая сжата корпусом клапана 1 с наружной резьбой, в котором расположен обратный шариковый клапан.

Корпус 4 и плунжер 3 связаны между собой через храповое устройство, состоящее из запорного кольца 2, кольцевых канавок в корпусе и канавки специального профиля на плунжере.

Гидротолкатель ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302

устанавливается на двигатель в «заряженном» состоянии, когда плунжер 3

удерживается в корпусе 4 с помощью стопорного кольца 6.

Рис.6. Гидронатяжитель ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 в сборе

1 — корпус клапана в сборе; 2 — кольцо запорное; 3 — плунжер; 4 — корпус; 5 — пружина; 6 — кольцо стопорное

В рабочем состоянии гидронатяжитель «разряжен», когда стопорное кольцо 6 выведено из канавки в корпусе и не удерживает плунжер.

Гидронатяжитель работает следующим образом. Под действием пружины 5 и давления масла, поступающего из масляной магистрали, плунжер З нажимает на башмак цепи, а через него на цепь.

По мере вытяжки цепи и износа башмака плунжер выдвигается из корпуса 4, передвигая запорное кольцо 2 храпового устройства из одной канавки корпуса в другую.

При изменении скоростного режима работы двигателя и возникновении ударов

со стороны цепи на башмак плунжер 3 движется назад, сжимая пружину

5, при этом шариковый клапан закрывается и происходит дополнительное

демпфирование за счет перетекания масла через зазор между плунжером и

корпусом.

Обратный ход плунжера ограничивается шириной канавки на плунжере.

Промежуточный вал ЗМЗ-406

Промежуточный вал двс ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 (рис. 7) — стальной, двухопорный, установлен в приливах блока цилиндров, справа. Наружная поверхность вала углеродоазотирована на глубину 0,2-0,7 мм и термообработана.

Рис.7. Промвал двс ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302

1 — болт; 2 — стопорная пластина; 3 — ведущая звездочка; 4 — ведомая звездочка; 5 — передняя втулка вала; 6 — промежуточный вал; 7 — труба промежуточного вала; 8 — валик-шестерня; 9 — гайка; 10 — шестерня привода масляного насоса; 11 — задняя втулка вала; 12 — блок цилиндров; 13 — фланец промежуточного вала; 14 — штифт

Промежуточный вал вращается во втулках, запрессованных в отверстия в приливах блока цилиндров. Передняя 5 и задняя 11 втулки сталеалюминиевые.

От осевых перемещений промежуточный вал удерживается стальным

фланцем 13, который расположен между торцем передней шейки вала и

ступицей ведомой звездочки 4 с зазором 0,05-0,2 мм и закреплен двумя

болтами М8 к переднему торцу блока цилиндров.

Осевой зазор обеспечивается разницей размеров между длиной уступа на валу и толщиной фланца. Для повышения износостойкости фланец закален, а для улучшения приработки торцовые поверхности фланца шлифованы и фосфатированы.

На передний цилиндрический выступ вала установлена ведомая звездочка 4. Ведущая звездочка 3 цилиндрическим выступом устанавливается в отверстие ведомой звездочки 4, а ее угловое положение фиксируется штифтом 14, запрессованным в ступицу ведомой звездочки 4.

Обе звездочки «напроход» крепятся двумя болтами 1 (М8) к промежуточному валу. Болты контрятся отгибом на их грани углов стопорной пластины 2.

На хвостовике промвала ЗМЗ-406 с помощью шпонки и гайки 9 закреплена ведущая винтовая шестерня 10 привода масляного насоса.

Свободная поверхность промежуточного вала (между опорными шейками) герметично закрыта тонкостенной стальной трубой 7, запрессованной в приливы блока цилиндров.

Клапаны ЗМЗ-406

Клапаны двс ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 приводятся

от распределительных валов непосредственно через гидравлические

толкатели 8 (рис.![]() 8), для которых выпонены направляющие отверстия в

головке цилиндров.

8), для которых выпонены направляющие отверстия в

головке цилиндров.

Рис.8. Привод клапанов ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302

1 — впускной клапан; 2 — головка цилиндром; 3 — распределительный вал впускных клапанов; 4 — тарелка пружин клапана; 5 — маслоотражательный колпачок; 6 — наружная пружина клапана; 7 — распределительный вал выпускных клапанов; 8 — гидротолкатель; 9 — сухарь клапана; 10 — выпускной клапан; 11 — внутренняя пружина клапана; 12 — опорная шайба пружин клапана

Привод клапанов ЗМЗ-406 закрыт сверху крышкой, отлитой из алюминиевого сплава, с закрепленным с внутренней стороны лабиринтным масло отражателем с тремя маслоотводящими резиновыми трубками.

Крышку клапанов через резиновую прокладку и резиновые уплотнители свечных колодцев крепится к головке цилиндров восемью болтами М8.

Сверху на крышке клапанов устанавливается крышка маслозаливного

отверстия и крепятся две катушки зажигания.

Клапана изготовлены из жаропрочных сталей: впускной клапан — из хромокремнистой, выпускной — хромоникельмарганцовистой и азотирован.

На рабочую фаску выпускного клапана дополнительно наплавлен жаростойкий хромоникелевый сплав.

Диаметр стержня клапанов ЗМЗ-406 — 8 мм. Тарелка впускного клапана имеет диаметр 37 мм, а выпускного — 31,5 мм. Угол рабочей фаски обоих клапанов 45°30.

На конце стержня клапана выполнены выточки для сухариков 9 (см. рис. 5) тарелки 4 пружин клапана. Тарелки пружин клапанов и сухарики изготовлены из малоуглеродистой стали и подвергнуты поверхностному нитроцементированию.

На каждый клапан устанавливается по две пружины: наружная 6 с правой навивкой и внутренняя 11 — с левой. Пружины изготовлены из термически обработанной высокопрочной проволоки и подвергнуты дробеструйной обработке.

Под пружины устанавливается опорная стальная шайба 12. Клапаны 1 и 10

работают в направляющих втулках, изготовленных из серого чугуна. Внутреннее отверстие втулок окончательно обрабатывается после их

запрессовки в головку.

Внутреннее отверстие втулок окончательно обрабатывается после их

запрессовки в головку.

Втулки клапанов мотора ЗМЗ-406 снабжены стопорными кольцами, препятствующими самопроизвольному перемещению втулок в головке.

Для уменьшения количества масла, просасываемого через зазоры между втулкой и стержнем клапана, на верхние концы всех втулок напрессованы маслоотражательные колпачки 5, изготовленные из маслостойкой резины.

Детали клапанного механизма: клапаны, пружины, тарелки, сухарики, опорные шайбы и маслоотражательные колпачки взаимозаменяемы с аналогичными деталями двигателя автомобиля ВАЗ-2108.

Гидротолкатель (гидрокомпенсатор) ЗМЗ-406

Гидротолкатель ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 (рис. 9) стальной, его корпус 2 выполнен в виде цилиндрического стакана, внутри которого размещен компенсатор с обратным шариковым клапаном.

На наружной поверхности корпуса выполнена канавка и отверстие для

подвода масла внутрь толкателя из магистрали в головке цилиндров. Для

повышения износостойкости наружная поверхность и торец корпуса толкателя

нитроцементированы.

Для

повышения износостойкости наружная поверхность и торец корпуса толкателя

нитроцементированы.

Рис.9. Гидротолкатель (гидрокомпенсатор) ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302

1 — направляющая втулка компенсатора; 2 — корпус гидротолкателя; 3 — стопорное кольцо; 4 — корпус компенсатора; 5 — поршень компенсатора; 6 — обратный шариковый клапан; 7 — пружина

Гидрокомпенсаторы ГРМ ЗМЗ-406 устанавливаются в расточенные в головке цилиндров отверстия диаметром 35 мм между торцами клапанов и кулачками распределительных валов.

Гидротолкатель размещен в направляющей втулке 1, установленной и приваренной внутри корпуса гидротолкателя, и удерживается стопорным кольцом 3.

Гидрокомпенсатор состоит из поршня 5, опирающегося изнутри на донышко корпуса гидронатяжителя, и корпуса 4, который опирается на торец клапана.

Между поршнем и корпусом компенсатора установлена пружина 7,

раздвигающая их и тем самым выбирающая возникающий зазор. Одновременно

пружина 7 прижимает колпачок обратного шарикового клапана 6,

размещенного в поршне.

Одновременно

пружина 7 прижимает колпачок обратного шарикового клапана 6,

размещенного в поршне.

Обратный шариковый клапан пропускает масло из полости корпуса гидротолкателя в полость компенсатора и запирает эту полость при нажатии кулачка распределительного вала на корпус гидротолкателя.

Работает гидротолкатель ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 следующим образом: при нажатии кулачка распределительного вала на торец корпуса гидротолкателя 2 (открытие клапана) шариковый клапан 6 закрывается, запирая находящееся внутри компенсатора масло, которое становится рабочим телом, через которое передается усилие и движение от кулачка к клапану.

При этом часть масла перетекает через зазор в плунжерной паре компенсатора в полость корпуса гидротолкателя, и поршень 5 несколько вдвигается в корпус компенсатора 4.

При закрытии клапана, когда снимается усилие с гидротолкателя, пружина 7

компенсатора прижимает поршень 5 и корпус гидротолкателя 2 к

цилиндрической части кулачка, выбирая зазор, шариковый клапан 6 в

компенсаторе открывается, впуская в полость компенсатора масло, после

чего

цикл повторяется.

Гидротолкатели (гидрокомпенсатор) автоматически обеспечивают беззазорный контакт кулачков

распределительных валов с клапанами, компенсируя износы сопрягаемых

деталей: кулачков, торцов корпуса гидротолкателя, корпуса компенсатора,

клапана, фасок седел и тарелок клапанов.

_____________________________________________________________________________

_____________________________________________________________________________

_____________________________________________________________________________

_____________________________________________________________________________

Общее устройство АКПП

_____________________________________________________________________________

_____________________________________________________________________________

CVT вариатор Ауди

Коробка автомат Toyota

_____________________________________________________________________________

АКПП Mazda/Mitsubishi

Коробка автомат ZF

Двигатели Mitsubishi

Двигатели Toyota

- Блок цилиндров и головка 3S-FE/3S-GE

- Техническое обслуживание ГРМ 3S-FE, 3S-GE

- Коленвал двигателей 3S-FE, 3S-GE

- Технические характеристики двигателя 3S-FE, 3S-GE

- Распредвалы 3S-FE и 3S-GE

- Система охлаждения двс 3S-FE и 3S-GE

- Топливная систем 3S-FE, 3S-GE

- Параметры двигателя 4A-FE, 5A-FE, 7A-FE и 4A-GE

- Головка и блок цилиндров двигателя 4A-GE, 4A-FE, 5A-FE, 7A-FE

- Дроссельная заслонка 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Вентилятор системы охлаждения 4A-FE, 5A-FE, 7A-FE, 4A-GE

- Форсунки двигателей 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Замена водяного насоса 4A-GE, 4A-FE, 5A-FE, 7A-FE

- Поршневая группа и коленвал двигателей 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Диагностика двигателей 4A-FE, 5A-FE, 7A-FE и 4A-GE

- Замена компонентов блока цилиндра 4A-GE, 4A-FE, 5A-FE, 7A-FE

- Система охлаждения 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Система смазки двигателей 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Топливная система двигателей 4A-FE, 4A-GE, 5A-FE и 7A-FE

- Система зажигания 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Термостат и радиатор двс 4A-FE, 5A-FE, 7A-FE, 4A-GE

- Бензонасос 4A-GE, 4A-FE, 5A-FE, 7A-FE

- Ремень ГРМ двигателей 4A-FE, 5A-FE, 7A-FE

- Снятие головки блока цилиндров двигателей 4A-FE, 5A-FE, 7A-FE

- Регулировки клапанов 4A-FE, 5A-FE, 7A-FE

- Монтаж головки блока цилиндров двигателя 4A-FE, 5A-FE, 7A-FE

- Замена ремня ГРМ 4A-GE

- Демонтаж головки блока цилиндров двигателей 4A-GE

- Настройки клапанов 4A-GE

- Монтаж головки блока цилиндров двигателя 4A-GE

- Детали двигателей 1AZ-FE / 2AZ-FE

- Блок управления и датчики 1AZ-FE и 2AZ-FE

- Компоненты рабочих систем двигателя 1AZ-FE, 2AZ-FE

- Система управления двигателем 1AZ-FE и 2AZ-FE

Двигатели ЗМЗ

Двигатель 406 инжектор для автомобилей Волга

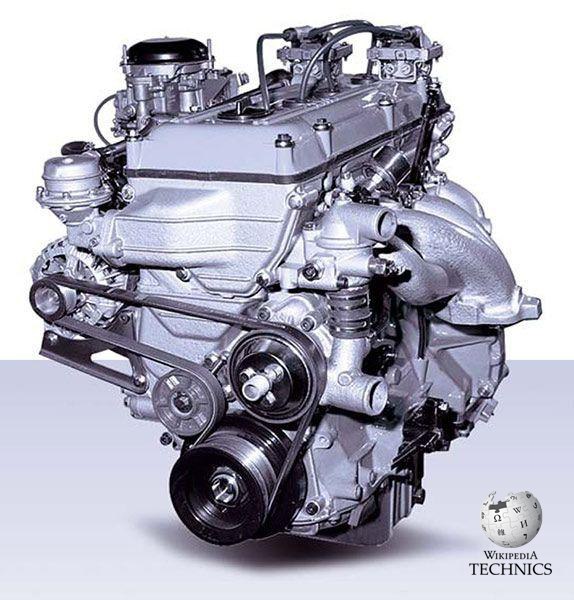

Двигатель 406 инжектор для автомобиля Волга представлен в виде рядного четырех цилиндрового мотора с 16-ю клапанами. Впрыск регулируется электронной системой управления. Силовые агрегаты данного вида установлены на автомобилях ГАЗ 3302 и 3110.

Впрыск регулируется электронной системой управления. Силовые агрегаты данного вида установлены на автомобилях ГАЗ 3302 и 3110.

Более поздние двигатели внутреннего сгорания модели ЗМЗ 4062 оснащены системой распределенного впрыска.

Конструктивные особенности двигателя ЗМЗ 406 инжектора

Двигатель 406 инжектор отличается определенными особенностями в конструкции:

- Распределительные валы расположены в верхней части головки блока цилиндров.

- В состав каждого цилиндра входит четыре клапана.

- Увеличенный показатель степени сжатия, равный 9,3.

- Замена карбюраторной системы питания на иную, более совершенную конструкцию.

Степень сжатия увеличена как за счет использования свечей зажигания, расположенных в центральной части камеры сгорания, так и благодаря применению системы впрыска принципиально другого вида. Сгорание топлива наиболее полное. Привычная карбюраторная система питания здесь также изменена.

В моторах Газель 406 инжекторах новой версии блоки цилиндров изготовлены из прочного чугунного литья вместо привычного алюминия. Конструкция головки блока цилиндров (ГБЦ) не предусматривает вставные гильзы, ей присущи более высокие показатели жесткости и стабильность зазоров.

Конструкция головки блока цилиндров (ГБЦ) не предусматривает вставные гильзы, ей присущи более высокие показатели жесткости и стабильность зазоров.

Инженерами предусмотрено ощутимое снижение поршневого хода, теперь он равен 86 мм. Уменьшен весовой параметр поршней и пальцев за счет использования более технологичных современных материалов. Современные качественные материалы также используются при изготовлении коленчатого вала, шатунов и других деталей.

Для привода валов распределительных используется оригинальная цепная конструкция, оснащенная гидравлическими натяжными устройствами, срабатывающими в автоматическом режиме. Новый мотор не требует постоянной регулировки необходимых зазоров.

Форсированный ЗМЗ 406 инжектор использует более качественный смазочный материал, масляный фильтр улучшенной конструкции и дополнительные очистительные элементы.

При помощи новой системы управления силовым агрегатом усовершенствована система зажигания, дозирование подачи топлива, корректировка угла зажигания.

Преимущества конструкции инжекторного типа

Благодаря проведенным усовершенствованиям в конструкции двигателя, произошли ощутимые изменения в характеристиках обновленного силового агрегата:

- Повышение мощности.

- Увеличение крутящего момента.

- Снижение расхода горючего.

- Улучшение показателей токсичности выхлопных газов.

Технические характеристики инжекторного двигателя внутреннего сгорания (ДВС):

- Объем цилиндров равен 2,3 литра.

- Направление вращения коленчатого вала — вправо.

- Максимальная мощность, которую способен развить двигатель ЗМЗ 406 инжектор, равна 110 лошадиных сил.

- Марка потребляемого топлива — бензин 92.

- Топливо впрыскивается непосредственно в трубу.

- Смазочная система работает по принципу принудительного равномерного разбрызгивания масла под давлением на трущиеся поверхности рабочих деталей.

Мотор охлаждается принудительным способом при помощи охлаждающей жидкости тосола или антифриза.

Какой мотор выбрать — карбюраторный или инжекторный

Многих автовладельцев все больше привлекает инжекторный вариант силового агрегата вместо привычного карбюраторного образца. Газель 406 двигатель инжекторный все чаще устанавливается на тяжелые автомобили.

Заволжский автомобилестроительный завод оснащает более мощными инжекторными моторами такие машины, как Волга, УАЗ, Газель. Данные марки авто требуют повышения мощности, бензиновый силовой агрегат такого типа способен развивать столько лошадиных сил, сколько требуется для их стабильной эксплуатации.

Минусы карбюраторного двигателя

Сравнивая 406 мотор карбюраторный с инжекторным аналогом, можно убедиться в заметных перевесах второго по таким показателям, как мощность и производительность.Основной причиной существенных различий является оригинальная система питания. В карбюраторном двигателе топливо подается в цилиндр по мере роста оборотов, вследствие чего мощность и разгон имеют более низкие значения.

Карбюраторный движок менее экономичен из-за невозможности точной регулировки подачи бензина. Более точно отрегулировать количество топлива практически невозможно, что отражается на показателях мощности и расхода горючего.

Несмотря на описанные недостатки, многие автовладельцы любят свои карбюраторные движки. Авто, оборудованное таким силовым агрегатом, надежно и выносливо настолько, насколько сможет выдержать нагрузки проверенная лошадь.

Достоинства и недостатки инжекторных силовых агрегатов

ЗМЗ 406 двигатель инжектор заметно превосходит карбюраторный аналог по надежности, экономичности и мощности. Одним из основных положительных качеств инжекторов можно отметить отсутствие необходимости производить обязательные регулировки мотора. Система питания здесь не подвержена засорениям, жиклеры отсутствуют, топливо в точном количестве поступает непосредственно в цилиндры.

Основным недостатком двигателей инжекторного вида является отсутствие возможности самостоятельного восстановления рабочего режима. Судя по многочисленным отзывам, при возникновении поломок мотора в пути водитель не сможет отремонтировать его своими руками.

Судя по многочисленным отзывам, при возникновении поломок мотора в пути водитель не сможет отремонтировать его своими руками.

Это связано с тем, что функционирование всех систем силовых агрегатов инжекторного типа ведется под полным контролем электроники. Выход из строя хотя бы одного электронного датчика приведет к изменениям рабочих характеристик всего двигателя внутреннего сгорания.

Во избежание нестабильной работы или остановки инжекторного движка необходимо устанавливать только импортные элементы, проводить регулярное техническое обслуживание и тщательную диагностику автомобиля.

Описание встречающихся неполадок

Силовые агрегаты ЗМЗ 406 очень даже поддаются ремонтным мероприятиям, многие узлы и детали успешно восстанавливаются. Наиболее часто производятся следующие операции:

- шлифовка коленчатого вала;

- растачивание блока цилиндров.

Благодаря тому, что головка блока цилиндров изготовлена из литого чугуна, данная деталь не страдает от некачественных сортов охлаждающих жидкостей. Основная потребность в высоком качестве лежит только на моторном масле. Внутренний отдел инжекторного силового агрегата 406 очень чувствителен к неверному подбору марки смазочного вещества, а также требует регулярно в указанные сроки проводить полную замену машинного масла.

Основная потребность в высоком качестве лежит только на моторном масле. Внутренний отдел инжекторного силового агрегата 406 очень чувствителен к неверному подбору марки смазочного вещества, а также требует регулярно в указанные сроки проводить полную замену машинного масла.

Многочисленные отзывы автовладельцев свидетельствуют о повышенном расходе смазочной жидкости на движках ГАЗ 406 инжекторного типа.

Заключение

К главным и основным достоинствам 406 силового агрегата ЗМЗ относятся высокий коэффициент полезного действия(КПД) и надежность. Благодаря тому, что любой узел и внутренняя деталь могут быть заменены на импортные образцы, имеется возможность существенно продлить эксплуатационный ресурс транспортного средства и повысить его эффективность.

Двигатель ЗМЗ 406 карбюратор: характеристика

Двигатель ЗМЗ 406, карбюратор пришел на смену модели 402 и предназначался изначально в процессе разработки для установки на новое семейство представительских автомобилей ГАЗ-3105. Однако в связи с закрытием проекта нового автомобиля представительского класса целевая группа потребителей была изменена и завод начал поставлять мотор на выпускавшиеся легковые автомобили семейства ГАЗ.

Однако в связи с закрытием проекта нового автомобиля представительского класса целевая группа потребителей была изменена и завод начал поставлять мотор на выпускавшиеся легковые автомобили семейства ГАЗ.

По мере развития производств автомобильной техники двигатель начали устанавливать на малотоннажные грузовики семейства «Газель» и полноприводные автомобили производства ульяновского автозавода.

Двигатель проектировался с чистого листа. За базовый прототип был взят шведский мотор, серии H, который устанавливали на автомобили SAAB-9000. Карбюраторная версия имеет заводские индексы ЗМЗ −4061.10 и ЗМЗ-4063.10

Получившаяся рядная бензиновая четверка позаимствовала в качестве конструктивного решения двойные распределительные валы, электронную систему распределения зажигания. Для 1993 года — это было революционное решение для российского автопрома. ЗМЗ был первым, кто применил конструктивную схему DOHC для поставок на российские автозаводы. Хотя к 1997 году, началу поставок на автозаводы, двигатель 406 уже имел устаревшую конструкцию, сравнивая с тем же саабом.

Копирование технологических решений не позволило снимать с двигателя фактические параметры прототипа. И вместо 150 л.с и 210 Нм тяги как у прототипа, детище заволжского моторного завода с карбюратором выдавало 100 л.с. и 177 Нм при том же объеме 2,3л. Технические характеристики оригинала удалось добиться только после дополнительной доработки двигателя с установкой инжекторной системы впрыска топлива.

ДВС ЗМЗ-406 карбюратор устанавливался на версии легких грузовых автомобилей и фургонов производства ОАО «ГАЗ» до 2006 года. ГАЗ 3302. на которой был установлен дв 406 карбюратор, был пожалуй самой распространенной моделью по причине своей относительной дешевизны.

Также карбюраторный двигатель этого семейства устанавливался на легковые автомобили семейства «Волга». Этот движок обеспечивал минимальный вариант стоимости автомобиля.

Электронная система зажигания

Полностью российская разработка электронной начинки в настоящее время практически унифицирована и может устанавливаться различная версия этого электронного блока. Следует отметить, что программное обеспечение должно быть заложено учитывая технические характеристики конкретного двигателя.

Следует отметить, что программное обеспечение должно быть заложено учитывая технические характеристики конкретного двигателя.

Газель с двигателем 4061.10 была рассчитана на эксплуатацию на 76 бензине и 406 двигатель имел пониженную степень сжатия, соответственно, требовались прошивки, обеспечивавшие стабильную работу двигателя на этом топливе.

Электронные блоки зажигания для силовых агрегатов не взаимозаменяемые с другими сериями моторов. Т.е. блок для 405 не подойдет для установки на газель, оборудованную 406 движком.

Топливная система

Двигатель имел два варианта исполнения, что позволяло использовать 76 и 92 бензин. В связи с переходом на международные экологические требования бензин с октановым числом 76 теперь не производится. Для нормальной работы двигателя с индексом 4061.10 необходимо выполнить его доработку.

Подача топлива осуществляется диафрагменным топливным насосом, приводящимся от впускного распределительного вала.

Масляная система

Для двигателей 406 семейства рекомендовано использование минерального всесезонного масла 10(15)w40 или по API не хуже класса SG. Возможно, такая рекомендация связана с тем, что моторный завод выпускает масла под собственной товарной маркой.

Возможно, такая рекомендация связана с тем, что моторный завод выпускает масла под собственной товарной маркой.

В действительности, стоит ориентироваться на классность по API и выбирать вязкость масла в соответствии с климатическими условиями эксплуатации двигателя. Описание стандарта масел по API косвенно относит разработку этого двигателя к 1989-1993 годам.

Следует обращать внимание на качество самой смазочной жидкости, так как стабильные характеристики обеспечивают более качественную и долговечную работу гидрокомпенсаторов.

Емкость масляной системы силового агрегата отличается в зависимости от марки автомобиля. Так для автомобилей семейства УАЗ была изменена конструкция поддона двигателя.

Стандартные болезни 406

Перегрев

Двигатель очень чувствителен к перегреву. При длительной поездке на кипящем моторе ведет головку цилиндров. Проблема с перегревом связана с некачественным исполнением помпы и состоянием радиатора охлаждения. Материалы, применяемые в водяном насосе, имеют определенные конструктивные допуски, которые не позволяют гарантировать объемный расход жидкости и давление в системе охлаждения.

Конструкцией крыльчатки заложена возможность кавитационного разрушения лопаток, что снижает эффективность. Кроме того, остается вопрос по коррозионной стойкости валов помпы.

Неэффективность помпы влияет на состояние внутренних каналов радиатора. При внешней чистоте поверхности происходит сужение каналов и понижается теплоотдача.

Другой причиной перегрева является некачественное исполнение термостата. Неправильная настройка срабатывания или подклинивание элементов конструкции в процессе работы.

Конструктивные особенности каналов охлаждающей жидкости и нижнее расположение радиатора может провоцировать создание запирающих воздушных пробок, препятствующих циркуляции жидкости.

Расход масла

В процессе эксплуатации фиксируется повышенный расход масла объемом до 1,5л на 1000 км пробега. Расход масла может происходить без видимых утечек. Проблема обусловлена некачественным выполнением уплотнений, засорением лабиринтных уплотнений под крышкой головки цилиндров, недостаточной стойкостью уплотнительных колец. Связано с некачественной сборкой и может быть доработано самостоятельно в процессе эксплуатации.

Связано с некачественной сборкой и может быть доработано самостоятельно в процессе эксплуатации.

На расход масла влияет состояние маслосъемных колпачков клапанов. Требуется контроль и замена по необходимости.

Потеря масла через потение блока встречается реже и не может быть устранено самостоятельно, так как проблема связана с пористостью чугуна, использованного для отливки блока.

Тяговые характеристики

Провалы характеристик на холостом ходу и внезапная потеря мощности при движении обуславливаются выходом из строя катушки зажигания.

Система зажигания

Нарушение работы системы зажигания «троение» двигателя вызывается проблемами с программным обеспечением блока ЭСУД, свечами, катушкой зажигания. Может фиксироваться одновременный сбой нескольких элементов системы.

Стук в двигателе

При использовании низкокачественного масла или несущественном перепробеге до замены масла нарушается работа гидрокомпенсаторов. Стук отчетливо слышен даже после выхода двигателя на нормальный температурный режим.

Стук отчетливо слышен даже после выхода двигателя на нормальный температурный режим.

В основном все неисправности, выявляющиеся в процессе эксплуатации, обусловлены некачественным исполнением комплектующих, а также низким уровнем культуры сборки агрегатов на заводе, что было характерно в начале производства двигателя этого семейства.

Тюнинг 406

Тюнингуя 406 двигатель, карбюратор заменяют со штатного на Соллерс, хотя технические специалисты завода-производителя указывают, что такая замена не целесообразно, так как стандартный карбюратор К-151Д имеет согласованные калибровки именно под двигатель 406 серии.

Более глубокая переделка двигателя 4063.10 заключается в изменении системы подачи топлива с карбюраторной на инжекторную. Подобная переделка возможна, но сопряжена с определенными трудностями.

Для увеличения подачи воздуха в двигатель заменяют стандартный корпус воздушного фильтра и устанавливают прямой воздушный фильтр. Более глубокая модернизация системы воздухоподачи заключается в выводе всасывающего патрубка за пределы двигательного отсека для уменьшения температуры поступающего воздуха.

Для улучшения теплоотдачи и снижения температурного пика применяют масляные радиаторы или радиаторы системы охлаждения с увеличенной площадью обдува.

Для повышения мощности возможна установка турбонаддува, подбор распределительных валов, замена клапанов и деталей ЦПГ. Но данные доработки для малотоннажных грузовиков не оправданы с экономической точки зрения.

Двигатель ЗМЗ-4061 и ЗМЗ-4063 на ГАЗель ГАЗ-3302 и ГАЗ-2705

Двигатель ЗМЗ-4061 и ЗМЗ-4063 четырехтактный карбюраторный, четырехцилиндровый, рядный с четырьмя клапанами на цилиндр и двумя распределительными валами в головке блока. Порядок работы цилиндров: 1–3–4–2.

Двигатель ЗМЗ-4061 и ЗМЗ-4063 автомобилей ГАЗель ГАЗ-3302 и ГАЗ-2705, общее устройство, характеристики и особенности конструкции.

Блок цилиндров двигателя ЗМЗ-4061 и ЗМЗ-4063 чугунный, цилиндры расточены непосредственно в блоке. Между цилиндрами выполнены протоки для охлаждающей жидкости. Привод насоса охлаждающей жидкости с вентилятором и генератора поликлиновым ремнем, расположенным в передней части двигателя.

Между цилиндрами выполнены протоки для охлаждающей жидкости. Привод насоса охлаждающей жидкости с вентилятором и генератора поликлиновым ремнем, расположенным в передней части двигателя.

В нижней части блока цилиндров находятся пять опор коренных подшипников коленчатого вала. Крышки коренных подшипников изготовлены из ковкого чугуна и прикреплены к блоку двумя болтами каждая. Крышки подшипников обрабатывают в сборе с блоком цилиндров, поэтому их нельзя менять местами. На всех крышках, кроме крышки третьего подшипника, выбиты их порядковые номера.

Крышка третьего подшипника в сборе с блоком цилиндров обработана по торцам для установки полуколец упорного подшипника. К торцам блока цилиндров болтами прикреплены крышка цепи и держатель заднего сальника с сальниками коленчатого вала. Снизу к блоку цилиндров прикреплен масляный картер.

К задней привалочной плоскости блока цилиндров крепится картер сцепления. Силовой агрегат крепится к кузову автомобиля на трех опорах — две резиновые подушки размещены с правой и левой сторон двигателя. Третья опора установлена под задним картером коробки передач.

Третья опора установлена под задним картером коробки передач.

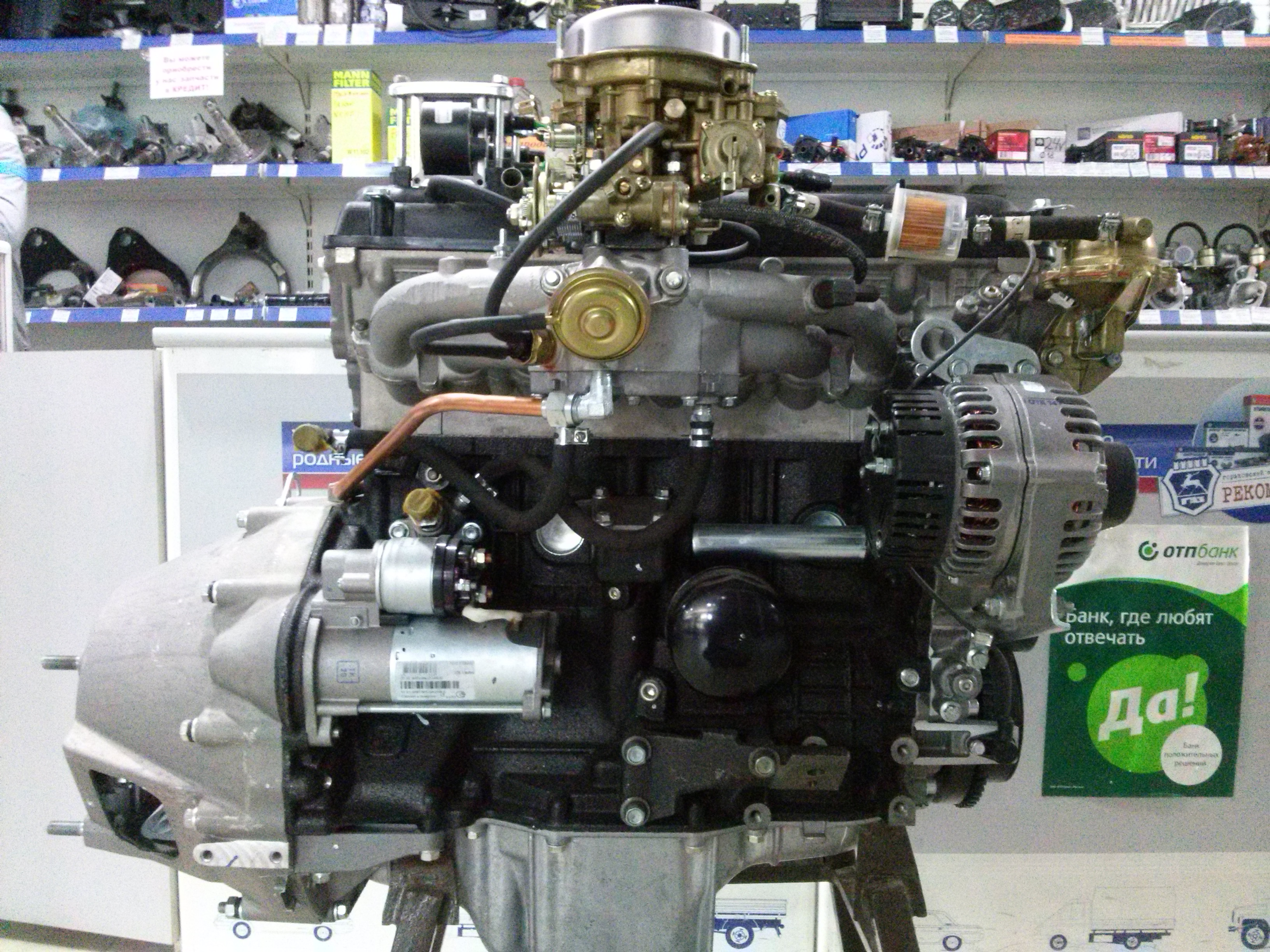

Двигатель ЗМЗ-4061 и ЗМЗ-4063 автомобилей ГАЗель ГАЗ-3302 и ГАЗ-2705, вид слева.

Двигатель ЗМЗ-4061 и ЗМЗ-4063 автомобилей ГАЗель ГАЗ-3302 и ГАЗ-2705, вид справа.

Поперечный разрез двигателей ЗМЗ-4061 и ЗМЗ-4063 автомобилей ГАЗель ГАЗ-3302 и ГАЗ-2705.

Технические характеристики двигателей ЗМЗ-4061 и ЗМЗ-4063 автомобилей ГАЗель ГАЗ-3302 и ГАЗ-2705.

Коленчатый вал двигателя ЗМЗ-4061 и ЗМЗ-4063.

Чугунный, литой, вращается в пяти коренных подшипниках скольжения. Осевое перемещение вала ограничено четырьмя упорными полукольцами. Вал имеет восемь противовесов. К заднему концу коленчатого вала прикреплен маховик. В отверстие маховика вставлены распорная втулка и подшипник носка первичного вала коробки передач.

Шатуны двигателя ЗМЗ-4061 и ЗМЗ-4063.

Стальные, кованые, двутаврового сечения, нижней (разъемной) головкой они соединяются с коленчатым валом через шатунные подшипники скольжения. Верхней головкой — с поршневым пальцем. В верхнюю головку шатуна запрессована бронзовая втулка. Нижняя головка шатуна снабжена крышкой, прикрепленной двумя болтами. Гайки шатунных болтов имеют самостопорящуюся резьбу и поэтому дополнительно не стопорятся.

Верхней головкой — с поршневым пальцем. В верхнюю головку шатуна запрессована бронзовая втулка. Нижняя головка шатуна снабжена крышкой, прикрепленной двумя болтами. Гайки шатунных болтов имеют самостопорящуюся резьбу и поэтому дополнительно не стопорятся.

Крышки шатунов обрабатывают в сборе с шатуном, их нельзя переставлять с одного шатуна на другой. На шатунах и крышках шатунов выбиты номера соответствующих цилиндров. Для охлаждения днища поршня маслом в стержне шатуна и верхней головке выполнены отверстия. В нижнюю головку шатуна устанавливают тонкостенные вкладыши.

Поршни двигателя ЗМЗ-4061 и ЗМЗ-4063.

Литые, из алюминиевого сплава, с двумя компрессионными и одним маслосъемным кольцами. При работе поршни охлаждаются струей масла через отверстия в верхних головках шатунов. На днище поршня выполнены четыре углубления под клапаны, которые предотвращают удары поршня по клапанам при нарушении фаз газораспределения. Для правильной установки поршня в цилиндр на боковой стенке у бобышки под поршневой палец отлита надпись «ПЕРЕД».

Поршень устанавливают в цилиндр так, чтобы эта надпись была обращена к передней части двигателя. На каждом поршне установлены маслосъемное и два компрессионных кольца. Компрессионные кольца отлиты из чугуна. Бочкообразная рабочая поверхность верхнего кольца покрыта слоем пористого хрома, что улучшает приработку кольца. Рабочая поверхность нижнего кольца покрыта слоем олова.

На внутренней поверхности нижнего кольца выполнена проточка. Кольцо нужно устанавливать на поршень этой проточкой вверх, к днищу поршня. Маслосъемное кольцо состоит из трех элементов: двух стальных дисков и расширителя. Поршень прикреплен к шатуну с помощью поршневого пальца «плавающего типа». Он не закреплен неподвижно ни в поршне, ни в шатуне. От перемещения в осевом направлении палец удерживают два пружинных стопорных кольца, которые установлены в канавках бобышек поршней.

Головка блока цилиндров двигателя ЗМЗ-4061 и ЗМЗ-4063.

Головка блока цилиндров отлитая из алюминиевого сплава, с запрессованными чугунными седлами и направляющими втулками клапанов. На каждый цилиндр работают по четыре клапана: два впускных и два выпускных. Впускные клапаны расположены с правой стороны головки, а выпускные — с левой. Привод клапанов осуществляется двумя распределительными валами через гидротолкатели.

На каждый цилиндр работают по четыре клапана: два впускных и два выпускных. Впускные клапаны расположены с правой стороны головки, а выпускные — с левой. Привод клапанов осуществляется двумя распределительными валами через гидротолкатели.

Применение гидротолкателей исключает необходимость регулировки зазоров в приводе клапанов, так как они автоматически компенсируют зазор между кулачками распределительных валов и стержнями клапанов. В головке блока цилиндров с большим натягом установлены седла и направляющие втулки клапанов. В нижней части головки блока выполнены камеры сгорания, в верхней — расположены опоры распределительных валов. На опорах установлены алюминиевые крышки.

Передняя крышка общая для опор впускного и выпускного распределительных валов. В этой крышке установлены пластмассовые упорные фланцы, которые входят в проточки на шейках распределительных валов. Крышки обрабатывают в сборе с головкой блока, поэтому их нельзя менять местами. На всех крышках, кроме передней, выбиты порядковые номера. Сверху головка блока цилиндров закрыта крышкой, отлитой из алюминиевого сплава.

Сверху головка блока цилиндров закрыта крышкой, отлитой из алюминиевого сплава.

Распределительные валы двигателя ЗМЗ-4061 и ЗМЗ-4063 — литые, чугунные, каждый вращается в пяти подшипниках скольжения. От осевых смещений их удерживают пластмассовые полукольца, установленные в выточках передней крышки и проточках передних опорных шеек валов. Профили кулачков впускного и выпускного валов одинаковые.

Кулачки смещены на 1,0 мм относительно оси гидротолкателей, что при работе двигателя заставляет гидротолкатели вращаться. В результате уменьшается и делается более равномерным износ поверхности гидротолкателя.

Привод распределительных валов двигателя ЗМЗ-4061 и ЗМЗ-4063 — цепной, двухступенчатый. Через звездочку промежуточного вала. Натяжение обеих цепей обеспечивается автоматическими гидравлическими натяжителями, работающими от давления в системе смазки.

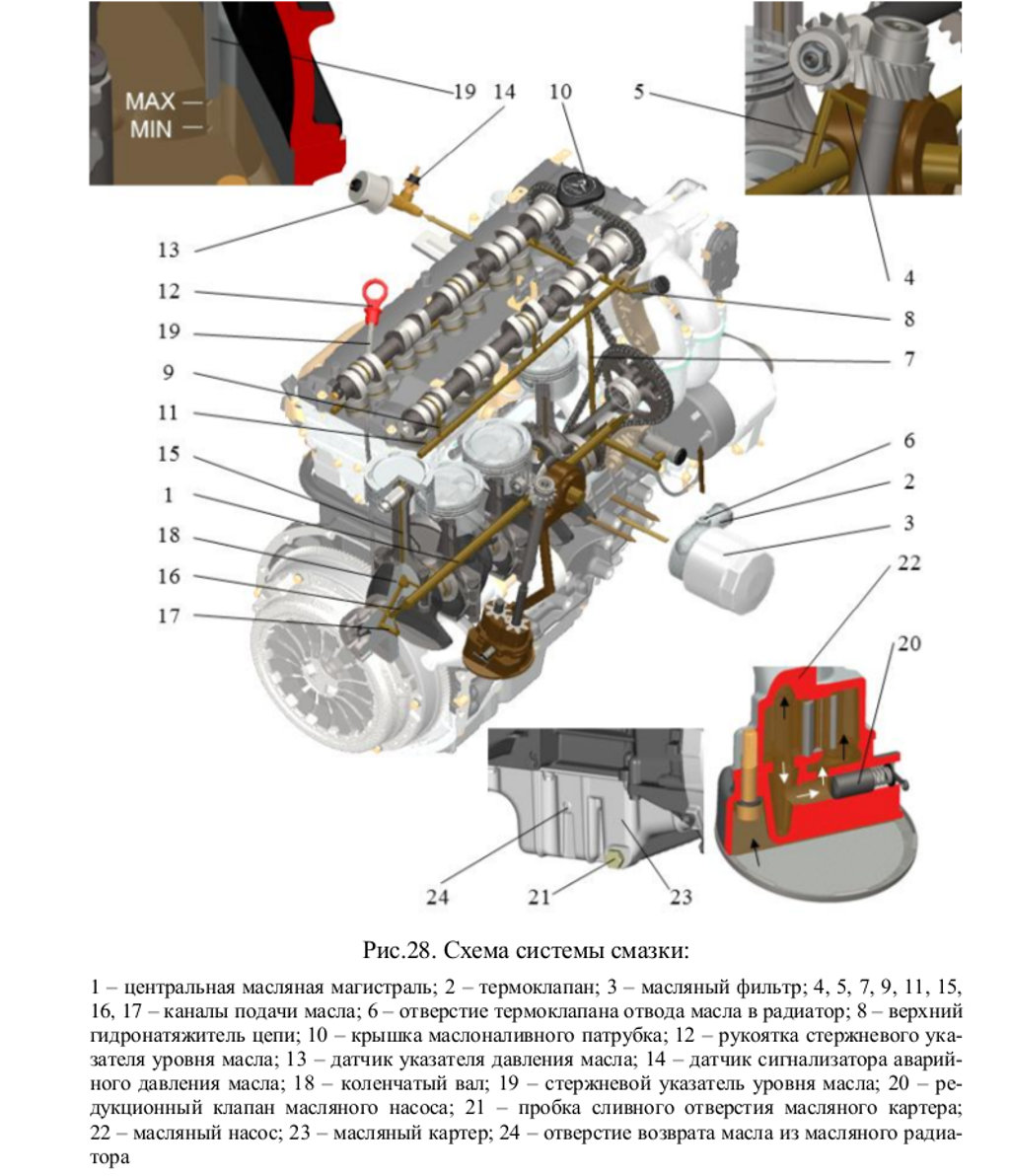

Система смазки двигателя ЗМЗ-4061 и ЗМЗ-4063.

Комбинированная. Под давлением смазываются:

— Коренные и шатунные подшипники коленчатого вала.

— Поршневые пальцы.

— Опоры распределительных валов.

— Подшипники промежуточного вала и ведомой шестерни привода масляного насоса.

— Гидротолкатели.

Остальные детали смазываются разбрызгиванием. Масляный насос — шестеренчатый, односекционный с приводом от промежуточного вала посредством пары винтовых шестерен. В систему смазки встроены масляный радиатор и полнопоточный фильтр.

Система вентиляции картера двигателя ЗМЗ-4061 и ЗМЗ-4063.

Закрытая, принудительная с отводом картерных газов через маслоотделитель в систему впуска. На двигателе ЗМЗ-4061 и ЗМЗ-4063 установлена система рециркуляции отработавших газов. Она направляет часть отработавших газов во впускной трубопровод, чем достигается снижение токсичности.

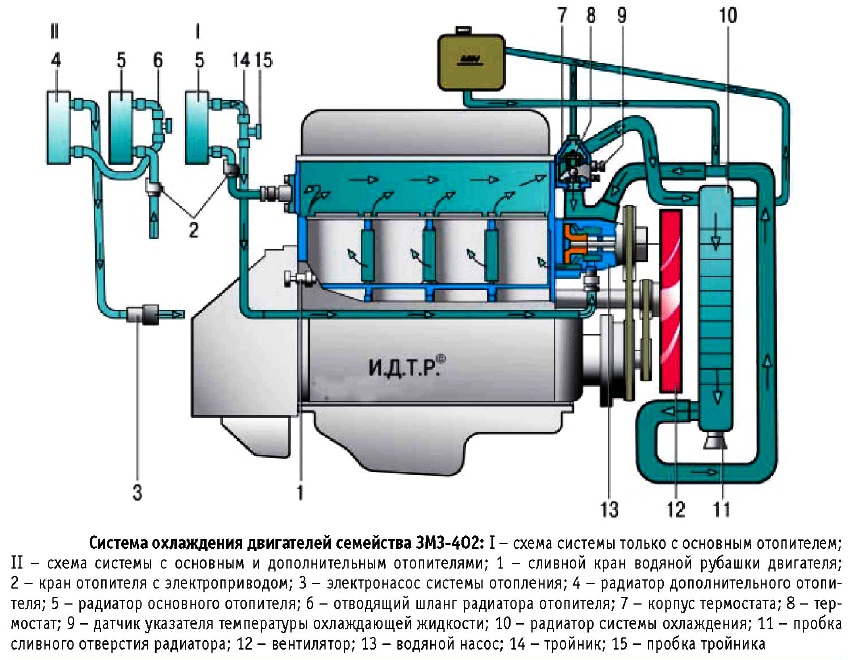

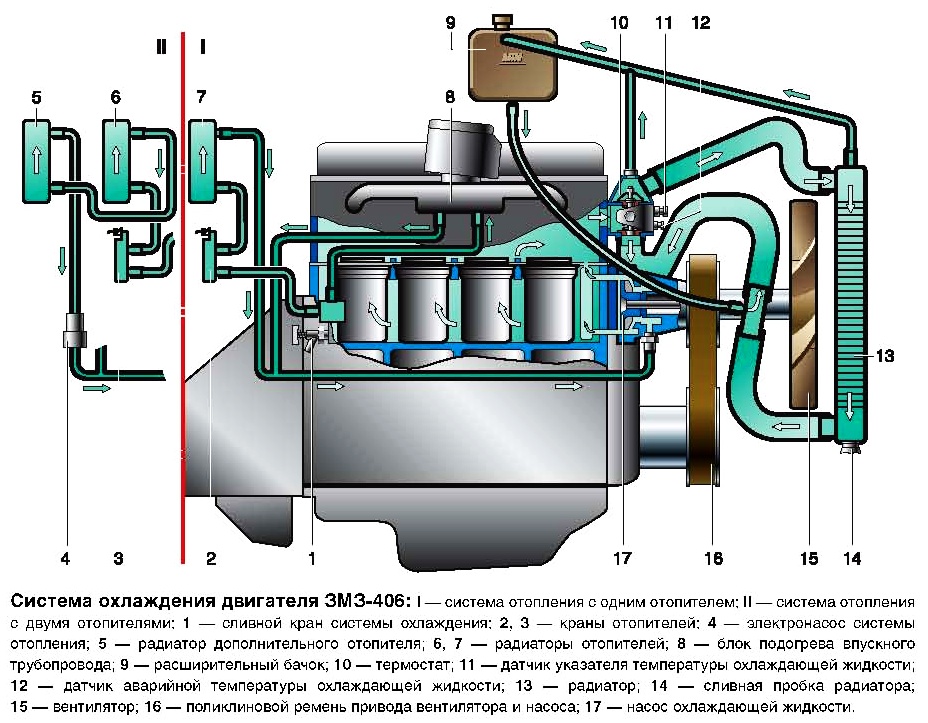

Система охлаждения двигателя ЗМЗ-4061 и ЗМЗ-4063.

Жидкостная, закрытого типа с принудительной циркуляцией. Насос охлаждающей жидкости — центробежного типа. Шкив водяного насоса и вентилятора приводится во вращение вместе со шкивом генератора поликлиновым ремнем (6PK 1220) от шкива коленчатого вала. Натяжение ремня регулируют изменением положения натяжного ролика. В систему охлаждения встроен термостат.

Натяжение ремня регулируют изменением положения натяжного ролика. В систему охлаждения встроен термостат.

Похожие статьи:

- Блоки предохранители и реле ГАЗель Next А21R22 и А21R32 с дизельным двигателем Cummins ISF2.8s4129Р, расположение, номиналы предохранителей и защищаемые цепи.

- Блоки предохранителей БПР-2, БПР-4 и БПР-13 на Газель Классик ГАЗ-33027, ГАЗ-33023, ГАЗ-27057, ГАЗ-3221, номиналы предохранителей, величины предельной силы тока и защищаемые цепи.

- Автомобили ГАЗель Next А21R22 и А21R32 с двигателем Cummins ISF2.8s4129Р, размеры, характеристики, основные параметры для контроля, применяемые масла и жидкости.

- Регулировка головных блок-фар Газель Классик ГАЗ-33027, ГАЗ-33023, ГАЗ-27057, ГАЗ-3221, размеры и разметка экрана для регулировки фар.

- Руководство по эксплуатации на дизели Д-245.7Е4, Д-245.9Е4, Д-245.35Е4, 245Е4-0000100 РЭ.

- Система контроля доступа автомобиля Лада Веста, устройство и функции, электрическая схема, порядок обучения системы и ключей зажигания.

Двигатель ЗМЗ 406 Характеристики,ремонт,масло,турбо

Двигатель ЗМЗ 406 это рядный 4-х цилиндровый двигатель с 4-мя клапанами на цилиндр. Блок двигателя из чугуна, имеется два ремонтных размера, что позволяет увеличить объем двигателя. Двигатель ЗМЗ 406 является огромным шагом вперёд по сравнению с двигателем ЗМЗ 402 который является его прародителем. Двигатель ЗМЗ 406 бывает как карбюраторным, так и инжекторным, присутствуют гидрокомпенсаторы, что облегчает жизнь владельцам. На наконец-то распредвалы имеют верхнее расположение. При обрыве цепи поршни не гнут клапана.

Недостатки

1) Перегрев. Необходимо следить за термостатом, чистотой радиатора и за герметичностью шлангов.

Необходимо следить за термостатом, чистотой радиатора и за герметичностью шлангов.

2) Высокий расход масла. Чаще всего высокий расход масла из-за износа маслосъёмных колец и маслосъёмных колпачков. Ещё встречается проблема с лабиринтовых маслоотражателем, если между крышкой клапанов и пластиной лабиринтового отражателя есть щель тогда скорее всего оттуда и уходит масло.

3) Повышенный шум и вибрации. Возникает из-за заклинивания гидронатяжителя цепи.

4) Провал тяги и плавающий холостой ход. Проблема возникает из-за изношенной катушки зажигания.

5) Цокот. Изношенные гидрокомпенсаторы заявляют о себе через 50 тыс.км и после чего начинает исходить характерный стук.

Характеристики

Годы выпуска: 1997-2008

Материал блока цилиндров: чугун

Кол-во цилиндров: 4

Ход поршня: 86 мм

Диаметр цилиндра: 92 мм

Степень сжатия: 9,3; 8 ( для 76 бензина)

Объем двигателя куб. см : 2286

см : 2286

Мощность двигателя л.с./об.мин: 100/4500,

110/4500,

145/5200

Крутящий момент Нм/об.мин: 177/3500,

186/3500,

201/4000

Рекомендуемое топливо: 92, 76

Экологический стандарт: евро 3

Вес двигателя: ~ 190 кг

Расход топлива, л/100 км

город: 13,5

трасса:

смешан:

Расход масла гр./1000 км: до 100

Рекомендуемое масло в двигатель:

5W-30

5W-40

10W-30

10W-40

15W-40

20W-40

Сколько масла в двигателе : ~ 6 литров

Ресурс двигателя: 300 тыс.км

Стоимость двигателя : от 25 тыс.руб б/у

На какие автомобили устанавливался: Газель,

Соболь,

Газ 3102,

Газ 31029,

Газ 3110,

Газ 31105

Тюнинг

Мощность двигателя ЗМЗ 406 можно увеличить двумя способами первый из них это атмосферный, второй с помощью нагнетателя рассмотрим каждый в отдельности.

Атмосферный

Нам понадобится холодный забор воздуха, ресивер с большим диаметром, выхлоп на 63 мм, распредвалы ОКБ Двигатель 38/38, облегченные Т-образные клапана и пружины от 21083. Ещё для большего эффекта необходимо доработать ГБЦ, после всего этого настроить мотор. В итоге мощность ЗМЗ 406 может стать около 200 л.с.

Компрессор или Турбо

Сначала нужно уменьшить степень сжатия для этого подойдёт поршневая с лужей. В качестве компрессора подойдёт Eaton М90 главные достоинства установки компрессора — это ровная тяга во всем диапазоне и меньше хлопот с установкой. Ещё будут необходимы форсунки 630сс, выхлоп на 76 мм и датчики ДАТ и ДТВ. Мощность с компрессором может получится в районе 300 л.с.

Для установки турбины потребуются пайпы , коллектора, интеркулер подвод масла. Может быть использована Garrett 28 , можно использовать форсунки и выхлоп как в конфигурации выше ,мощность ЗМЗ 406 с такой конфигурацией может получится около 350 л. с.

с.

Модификации

1) ЗМЗ 4061.10 — карбюраторный двигатель под 76 бензин.

2) ЗМЗ 4062.10- инжекторный двигатель.

3) ЗМЗ 4063.10 — карбюраторный двигатель со степенью сжатия 9,2 под 92 бензин.

Тех характеристики двигателя змз 406. Моторы с разными характерами. Другие карбюраторы которые можно поставить на газель

Двигатель ЗМЗ 406, карбюратор пришел на смену модели 402 и предназначался изначально в процессе разработки для установки на новое семейство представительских автомобилей ГАЗ-3105. Однако в связи с закрытием проекта нового автомобиля представительского класса целевая группа потребителей была изменена и завод начал поставлять мотор на выпускавшиеся легковые автомобили семейства ГАЗ.

По мере развития производств автомобильной техники двигатель начали устанавливать на малотоннажные грузовики семейства «Газель» и полноприводные автомобили производства ульяновского автозавода.

Двигатель проектировался с чистого листа. За базовый прототип был взят шведский мотор, серии H, который устанавливали на автомобили SAAB-9000. Карбюраторная версия имеет заводские индексы ЗМЗ −4061.10 и ЗМЗ-4063.10

За базовый прототип был взят шведский мотор, серии H, который устанавливали на автомобили SAAB-9000. Карбюраторная версия имеет заводские индексы ЗМЗ −4061.10 и ЗМЗ-4063.10

Получившаяся рядная бензиновая четверка позаимствовала в качестве конструктивного решения двойные распределительные валы, электронную систему распределения зажигания. Для 1993 года — это было революционное решение для российского автопрома. ЗМЗ был первым, кто применил конструктивную схему DOHC для поставок на российские автозаводы. Хотя к 1997 году, началу поставок на автозаводы, двигатель 406 уже имел устаревшую конструкцию, сравнивая с тем же саабом.

Копирование технологических решений не позволило снимать с двигателя фактические параметры прототипа. И вместо 150 л.с и 210 Нм тяги как у прототипа, детище заволжского моторного завода с карбюратором выдавало 100 л.с. и 177 Нм при том же объеме 2,3л. Технические характеристики оригинала удалось добиться только после дополнительной доработки двигателя с установкой инжекторной системы впрыска топлива.

ДВС ЗМЗ-406 карбюратор устанавливался на версии легких грузовых автомобилей и фургонов производства ОАО «ГАЗ» до 2006 года. ГАЗ 3302. на которой был установлен дв 406 карбюратор, был пожалуй самой распространенной моделью по причине своей относительной дешевизны.

Также карбюраторный двигатель этого семейства устанавливался на легковые автомобили семейства «Волга». Этот движок обеспечивал минимальный вариант стоимости автомобиля.

Электронная система зажигания

Полностью российская разработка электронной начинки в настоящее время практически унифицирована и может устанавливаться различная версия этого электронного блока. Следует отметить, что программное обеспечение должно быть заложено учитывая технические характеристики конкретного двигателя.

Газель с двигателем 4061.10 была рассчитана на эксплуатацию на 76 бензине и 406 двигатель имел пониженную степень сжатия, соответственно, требовались прошивки, обеспечивавшие стабильную работу двигателя на этом топливе.

Электронные блоки зажигания для силовых агрегатов не взаимозаменяемые с другими сериями моторов. Т.е. блок для 405 не подойдет для установки на газель, оборудованную 406 движком.

Топливная система

Двигатель имел два варианта исполнения, что позволяло использовать 76 и 92 бензин. В связи с переходом на международные экологические требования бензин с октановым числом 76 теперь не производится. Для нормальной работы двигателя с индексом 4061.10 необходимо выполнить его доработку.

Подача топлива осуществляется диафрагменным топливным насосом, приводящимся от впускного распределительного вала.

Масляная система

Для двигателей 406 семейства рекомендовано использование минерального всесезонного масла 10(15)w40 или по API не хуже класса SG. Возможно, такая рекомендация связана с тем, что моторный завод выпускает масла под собственной товарной маркой.

В действительности, стоит ориентироваться на классность по API и выбирать вязкость масла в соответствии с климатическими условиями эксплуатации двигателя. Описание стандарта масел по API косвенно относит разработку этого двигателя к 1989-1993 годам.

Описание стандарта масел по API косвенно относит разработку этого двигателя к 1989-1993 годам.

Следует обращать внимание на качество самой смазочной жидкости, так как стабильные характеристики обеспечивают более качественную и долговечную работу гидрокомпенсаторов.

Емкость масляной системы силового агрегата отличается в зависимости от марки автомобиля. Так для автомобилей семейства УАЗ была изменена конструкция поддона двигателя.

Стандартные болезни 406

Перегрев

Двигатель очень чувствителен к перегреву. При длительной поездке на кипящем моторе ведет головку цилиндров. Проблема с перегревом связана с некачественным исполнением помпы и состоянием радиатора охлаждения. Материалы, применяемые в водяном насосе, имеют определенные конструктивные допуски, которые не позволяют гарантировать объемный расход жидкости и давление в системе охлаждения.

Конструкцией крыльчатки заложена возможность кавитационного разрушения лопаток, что снижает эффективность.

Кроме того, остается вопрос по коррозионной стойкости валов помпы.

Неэффективность помпы влияет на состояние внутренних каналов радиатора. При внешней чистоте поверхности происходит сужение каналов и понижается теплоотдача.

Другой причиной перегрева является некачественное исполнение термостата. Неправильная настройка срабатывания или подклинивание элементов конструкции в процессе работы.

Конструктивные особенности каналов охлаждающей жидкости и нижнее расположение радиатора может провоцировать создание запирающих воздушных пробок, препятствующих циркуляции жидкости.

Расход масла

В процессе эксплуатации фиксируется повышенный расход масла объемом до 1,5л на 1000 км пробега. Расход масла может происходить без видимых утечек. Проблема обусловлена некачественным выполнением уплотнений, засорением лабиринтных уплотнений под крышкой головки цилиндров, недостаточной стойкостью уплотнительных колец. Связано с некачественной сборкой и может быть доработано самостоятельно в процессе эксплуатации.

На расход масла влияет состояние маслосъемных колпачков клапанов. Требуется контроль и замена по необходимости.

Потеря масла через потение блока встречается реже и не может быть устранено самостоятельно, так как проблема связана с пористостью чугуна, использованного для отливки блока.

Тяговые характеристики

Провалы характеристик на холостом ходу и внезапная потеря мощности при движении обуславливаются выходом из строя катушки зажигания.

Система зажигания

Нарушение работы системы зажигания «троение» двигателя вызывается проблемами с программным обеспечением блока ЭСУД, свечами, катушкой зажигания. Может фиксироваться одновременный сбой нескольких элементов системы.

Стук в двигателе

При использовании низкокачественного масла или несущественном перепробеге до замены масла нарушается работа гидрокомпенсаторов. Стук отчетливо слышен даже после выхода двигателя на нормальный температурный режим.

В основном все неисправности, выявляющиеся в процессе эксплуатации, обусловлены некачественным исполнением комплектующих, а также низким уровнем культуры сборки агрегатов на заводе, что было характерно в начале производства двигателя этого семейства.

Тюнинг 406

Тюнингуя 406 двигатель, карбюратор заменяют со штатного на Соллерс, хотя технические специалисты завода-производителя указывают, что такая замена не целесообразно, так как стандартный карбюратор К-151Д имеет согласованные калибровки именно под двигатель 406 серии.

Более глубокая переделка двигателя 4063.10 заключается в изменении системы подачи топлива с карбюраторной на инжекторную. Подобная переделка возможна, но сопряжена с определенными трудностями.

Для увеличения подачи воздуха в двигатель заменяют стандартный корпус воздушного фильтра и устанавливают прямой воздушный фильтр. Более глубокая модернизация системы воздухоподачи заключается в выводе всасывающего патрубка за пределы двигательного отсека для уменьшения температуры поступающего воздуха.

Для улучшения теплоотдачи и снижения температурного пика применяют масляные радиаторы или радиаторы системы охлаждения с увеличенной площадью обдува.

Для повышения мощности возможна установка турбонаддува, подбор распределительных валов, замена клапанов и деталей ЦПГ. Но данные доработки для малотоннажных грузовиков не оправданы с экономической точки зрения.

Но данные доработки для малотоннажных грузовиков не оправданы с экономической точки зрения.

Двигатели ЗМЗ карбюраторный и Евро-2 оснащены системой зажигания DIS (Double Ignition System).

В системе DIS используются катушки зажигания с двумя высоковольтными проводами. Каждая катушка работает с соответствующей парой цилиндров.

Первая катушка работает с 1 и 4 цилиндрами, вторая катушка работает с 2 и 3 цилиндрами.

Как подключить катушки зажигания?

Катушка зажигания 1 и 4 цилиндров расположена ближе к впускному коллектору, катушка 2 и 3 цилиндров ближе к выпускному коллектору.

Низковольтные провода катушек обязательно подключать к катушке парой. Пара проводов на катушку 1-4 немного короче пары проводов на катушку 2-3.

Внутри пары неважно, на какой контакт какой подключается провод – катушки неполярные. Так же внутри пары не важно, какой высоковольтный провод идет на какой цилиндр.

Рассмотрим на примере (смотрите фото)

Управление катушкой 1 (1 и 4 цилиндры) – зеленый и желтый провода. Эта пара подключается строго к катушке 1 и 4 цилиндров!

Эта пара подключается строго к катушке 1 и 4 цилиндров!

Низковольтная цепь – полярность не важна – можно подключить:

Вариант 1: Верхний контакт катушки – желтый, нижний контакт – зеленый.

Вариант 2: Верхний контакт катушки – зеленый, нижний контакт – желтый.

Высоковольтные выходы – полярность не важна – можно подключить:

Вариант 1: Верхний вывод на 1 цилиндр, нижний выход на 4 цилиндр.

Вариант 2: Верхний вывод на 4 цилиндр, нижний выход на 1 цилиндр.

Управление катушкой 2 (2 и 3 цилиндры) – голубой и желтый провода. Эта пара подключается строго к катушке 2 и 3 цилиндров! Далее – аналогично паре 1-4 – полярность внутри пары не важна.

Определяющим фактором при подключении пар низковольтных и высоковольтных проводов к соответствующей катушке зажигания является правильность их трассировки. Провода не должны быть сильно натянуты, сильно перегибаться, не должны тереться о неподвижные части двигателя и другие провода.

Еще статья о высоковольтных проводах ЗМЗ 405, 406 — .

Силовой агрегат семейства ЗМЗ-406 представляет собой бензиновый двигатель внутреннего сгорания, который выпускается ОАО «Заволжский Моторный Завод». Разработку начали в 1992 году, а в серийное производство мотор поступил в 1997-м. На нем впервые применили систему впрыска топлива.

Двигатель ЗМЗ-406 имел широкое применение и устанавливался на автомобилях Горьковского завода (ГАЗ-3102, 31029, 3110 и модельного ряда семейства «Газель»).

Флагманом семейства стал мотор ЗМЗ-4062.10 объемом 2,28 литра и мощностью 150 «лошадей».

Силовая установка ЗМЗ-4062.10 предназначена для комплектации легковых автомобилей и микроавтобусов. А моторы ЗМЗ-4061.10 и ЗМЗ-4063.10 — для комплектации грузовых автомобилей небольшой грузоподъемности.

Описание двигателя

Предварительно мотор проектировался под новомодные системы питания и зажигания, которые управлялись микропроцессором.

Данный двигатель был впервые оснащен четырьмя клапанами на каждый цилиндр, с гидротолкателями и двумя распредвалами с двойным цепным приводом. Также были установлены электронная система подачи топлива и электронное зажигание.

Также были установлены электронная система подачи топлива и электронное зажигание.

Четыре цилиндра имеют рядное расположение, водяную рубашку охлаждения и управляемый впрыск топлива.

Порядок работы поршней: 1-3-4-2.

ЗМЗ-406 инжектор работает на бензине А-92. Ранее производилась карбюраторная версия двигателя 4061, которая работала на семьдесят шестом бензине. Она имела ограничения в плане выпуска.

Агрегат неприхотлив в обслуживании. Он имеет высокую степень надежности. Позже на его базе были разработаны установки ЗМЗ-405 и 409, а также дизельный вариант мотора с маркировкой ЗМЗ-514.

К недостаткам двигателя можно отнести громоздкость привода газораспределительного механизма, что объясняется его невысоким качеством исполнения и рядом технологических недоработок.

Технические характеристики ЗМЗ-406

Данный силовой агрегат производился с 1997 по 2008 г. Картер цилиндров изготовлен методом литья из чугуна, он имеет рядное положение цилиндров. Масса двигателя равна 187 килограммам. Оснащается карбюраторной системой подачи топлива либо инжектором. Рабочий ход поршня составляет 86 миллиметров, а диаметр цилиндра — 92 миллиметра. При этом рабочий объем двигателя составляет 2286 сантиметров кубических и способен развивать мощность в 177 «лошадок» при 3500 оборотах в минуту.

Оснащается карбюраторной системой подачи топлива либо инжектором. Рабочий ход поршня составляет 86 миллиметров, а диаметр цилиндра — 92 миллиметра. При этом рабочий объем двигателя составляет 2286 сантиметров кубических и способен развивать мощность в 177 «лошадок» при 3500 оборотах в минуту.

Карбюраторный мотор

ЗМЗ-406 карбюратор (402-й мотор) выпускался с 1996 года и успел зарекомендовать себя как простой и надежный агрегат. Данное устройство развивает мощность 110 лошадиных сил. Расход топлива автомобиля на этом двигателе зачастую зависит от манеры вождения и условий эксплуатации. Система питания карбюраторного агрегата довольно надежна. При своевременном обслуживании и нормальной эксплуатации, с применением качественного смазывающего материала и бензина, он может пройти до 500 тысяч километров пробега без серьезных поломок. Конечно, за исключением расточки коленвала, которая необходима этому агрегату раз в 250 тысяч километров.

Система зажигания

На двигателях ЗМЗ-406 зажигание осуществляется путем воспламенения топливной смеси с помощью микропроцессорной системы. Для всех рабочих режимов двигателя электроника устанавливает необходимый угол опережения воспламенения. Также она выполняет функцию регулировки рабочего процесса экономайзера принудительного холостого хода. За счет работы этой системы двигатель отличается своими высокими экономическими показателями, ведется контроль нормы токсичности отработанных газов, исключается момент детонации и повышается мощность силового узла. В среднем автомобиль «ГАЗель» расходует порядка 8-10 литров бензина на 100 километров пути при средних нагрузках. Однако если перевести его на пропан или метан, «аппетит» машины возрастает почти в два раза.

Для всех рабочих режимов двигателя электроника устанавливает необходимый угол опережения воспламенения. Также она выполняет функцию регулировки рабочего процесса экономайзера принудительного холостого хода. За счет работы этой системы двигатель отличается своими высокими экономическими показателями, ведется контроль нормы токсичности отработанных газов, исключается момент детонации и повышается мощность силового узла. В среднем автомобиль «ГАЗель» расходует порядка 8-10 литров бензина на 100 километров пути при средних нагрузках. Однако если перевести его на пропан или метан, «аппетит» машины возрастает почти в два раза.

Режим диагностики зажигания

При включении зажигания автомобиля автоматически вступает в работу система диагностики мотора ЗМЗ-406 (карбюратор ЗМЗ-405 — не исключение). Факт исправной работы электроника сигнализирует световой датчик. Он должен потухнуть при запуске двигателя.

В том случае, если диод продолжает светиться, это указывает на неисправность элементов и деталей электронной системы зажигания. В таком случае поломку следует немедленно устранить.

В таком случае поломку следует немедленно устранить.

Инжекторный мотор

По техническим характеристикам и составным деталям двигатель с инжекторной системой питания не особо отличается от карбюраторного аналога 405-й модели.

При должной эксплуатации этот агрегат не менее надежен и практичен нежели с карбюратором, а вдобавок имеет и свои преимущества:

- Стабильные холостые обороты.

- Низкий уровень вредных выбросов в атмосферу.

- Коэфициент полезного действия ЗМЗ-406 инжектор имеет значительно выше, нежел аналог с карбюратором, так как топливная смесь подается своевременно и в нужном количестве. Соответсвенно, экономия топлива налицо.

- Повышение экономии топлива.

- Не нуждается в длительном прогреве двигателя в зимний период.

Единственным минусом инжекторного мотора является дороговизна в ремонте и обслуживании системы.

Провести диагностические и ремонтные работы не представляется возможным без специального оборудования и диагностических стендов. Поэтому осуществить самостоятельный ремонт двигателя ЗМЗ-406 инжектор — достаточно хлопотное дело. Зачастую при возникновении поломок в системе впрыска автолюбителю приходится пользоваться услугами специализированных центров по обслуживанию топливной аппаратуры, что может стоить недешево и занять довольно длительное время. Для того чтобы как можно реже сталкиваться с данной проблемой, необходимо своевременно производить замену топливных фильтров и заправлять автомобиль качественным бензином.

Поэтому осуществить самостоятельный ремонт двигателя ЗМЗ-406 инжектор — достаточно хлопотное дело. Зачастую при возникновении поломок в системе впрыска автолюбителю приходится пользоваться услугами специализированных центров по обслуживанию топливной аппаратуры, что может стоить недешево и занять довольно длительное время. Для того чтобы как можно реже сталкиваться с данной проблемой, необходимо своевременно производить замену топливных фильтров и заправлять автомобиль качественным бензином.

Головка блока

Все модификации двигателей оснащались одной головкой, которая соответствовала требованиям «Евро 2». С введением дополнительных требований «Евро 3» она была доработана и усовершенствована. Она не взаимозаменяема с предыдущей моделью.