Дефекты при порошковой покраске

1. Недостаточная толщина покрытия или непрокрашивание поверхности. Эффект клетки Фарадея. Порошковое покрытие не может быть нанесено в глубокие каналы, внутренние области углов и внутренние части деталей.

· Частицы порошкового покрытия слишком слабо заряжены (не обеспечивается необходимый заряд на электроде).

· Частицы порошкового покрытия слишком сильно заряжены (особенно актуально при перекрасе либо напыления красок с эффектом металлика, либо антиков).

· Слабое заземление.

· Плохая заряжаемость порошкового покрытия.

· Слишком большая подача порошкового покрытия.

· Слишком маленькая подача порошкового покрытия.

· Чрезмерная влажность воздуха в зоне нанесения порошкового покрытия.

· Мелкая фракция порошкового покрытия(в том числе необходимо обратить внимание на нужную пропорцию свежий порошок – вторичный порошок).

· Порошковое покрытие влажное.

· Плохая укрывистость порошкового покрытия.

· Окрасочный пистолет слишком далеко от окрашиваемой поверхности.

· Окрасочный пистолет слишком близко от окрашиваемой поверхности.

· Нарушение технологии окраски(неправильное распыление порошкового покрытия, неправильное расположение пистолета и роботов, слишком большая скорость конвейера, окрашиваемые изделия слишком близко расположены друг к другу, используется вместо электростатического пистолета трибо или наоборот).

· Неопытность маляра.

· Плохая подготовка поверхности.

· Механическое воздействие на напыленный но не запеченный порошок(сдули, тронули руками, изделия ударились друг об друга).

· Слишком высокая норма подачи воздуха на пистолет.

· Слишком низкая норма подачи воздуха на пистолет.

· Диаметр распылителя слишком велик.

· Неокрашенные области представляют собой сваренные сваркой места которые не освободили от окалины.

· Слишком большой воздушный поток в печи полимеризации(краска сдувается).

· Подающие каналы внутри пистолета засорены.

2. Обратная ионизация – осыпание порошкового покрытия. Отстрелы.

· Частицы порошкового покрытия слишком слабо заряжены (не обеспечивается необходимый заряд на электроде).

· Частицы порошкового покрытия слишком сильно заряжены (особенно актуально при перекрасе либо напыления красок с эффектом металлика, либо антиков).

· Плохая заряжаемость порошкового покрытия.

· Слабое заземление.

· Плохая подготовка поверхности.

· Корпус распылительного пистолета внутри засорен (забит) краской.

· Внутри пистолета оборван заземляющий контакт.

3. Пистолет прерывисто (плевки) или неравномерно (факел с одной стороны) подает порошковое покрытие.

· Если шланги перегнуты, проколоты или длиннее обычного.

· Если шланги, компрессор, фильтры, каналы подачи воздуха и краски на установке нанесения засорены или имеют неисправности(пропускают масло, влагу).

· Слишком сильный износ оборудования для нанесения порошкового покрытия.

· Пистолет нанесения порошкового покрытия засорен.

· Неправильная скорость подачи порошкового покрытия(недостаточное давление или объем воздуха).

· Слишком большой поток порошка.

· Недостаточное или слишком интенсивное кипение в баке.

· Порошковое покрытие влажное.

· Слишком мелкая фракция порошкового покрытия.

· Чрезмерная влажность воздуха в зоне нанесения порошкового покрытия.

· Слишком мало порошка в баке.

· Необходимо чаще продувать оборудование при использовании антиков, металликов.

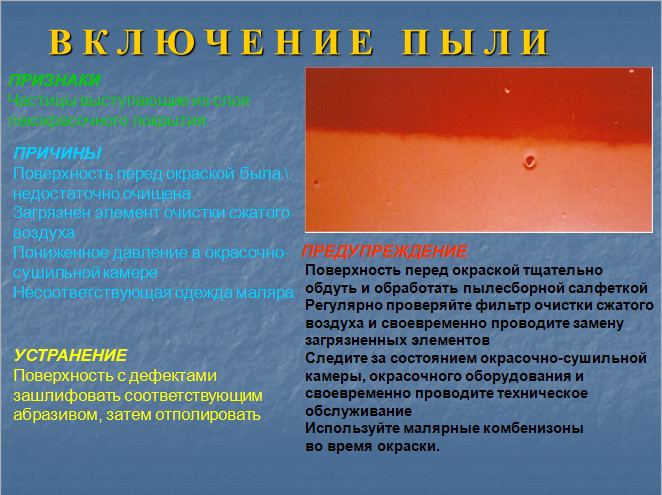

4.

· Сор мог попасть на изделие с подвесного крюка, части подвески(тележки) или конвейера.

· Окрасочная камера грязная. Засоренность фильтров.

· На изделие попал сор из помещения цеха.

· Плохая вентиляция в цехе.

· Плохая вытяжка в окрасочной камере.

· Вторичный порошок сорный(плохо просеян).

· Слишком мелкая фракция порошкового покрытия. Слишком тонкий слой порошкового покрытия.

· Сор в циклоне.

· Сор мог попасть из компрессора.

· Плохая подготовка поверхности.

· Печь полимеризации грязная.

· Слишком большой воздушный поток в печи полимеризации.

· Порошок сорный.

· Оборудование для нанесения краски (пистолет, бак, шланги) не были прочищены.

5. Посторонние включения (не сор).

Посторонние включения (не сор).

· При тонком слое после полимеризации может содержать желтые, оранжевые, красные включения.

· Серебристые точки на поверхностях где этого не должно быть могут возникать, если при изготовлении покрытия оно было плохо перемешано.

· Белые точки на поверхности могут возникать при слишком большой концентрации окиси алюминия.

· При плохой очистке окрасочного оборудования на поверхности могут возникать точки разных цветов тех красок которыми красили раньше.

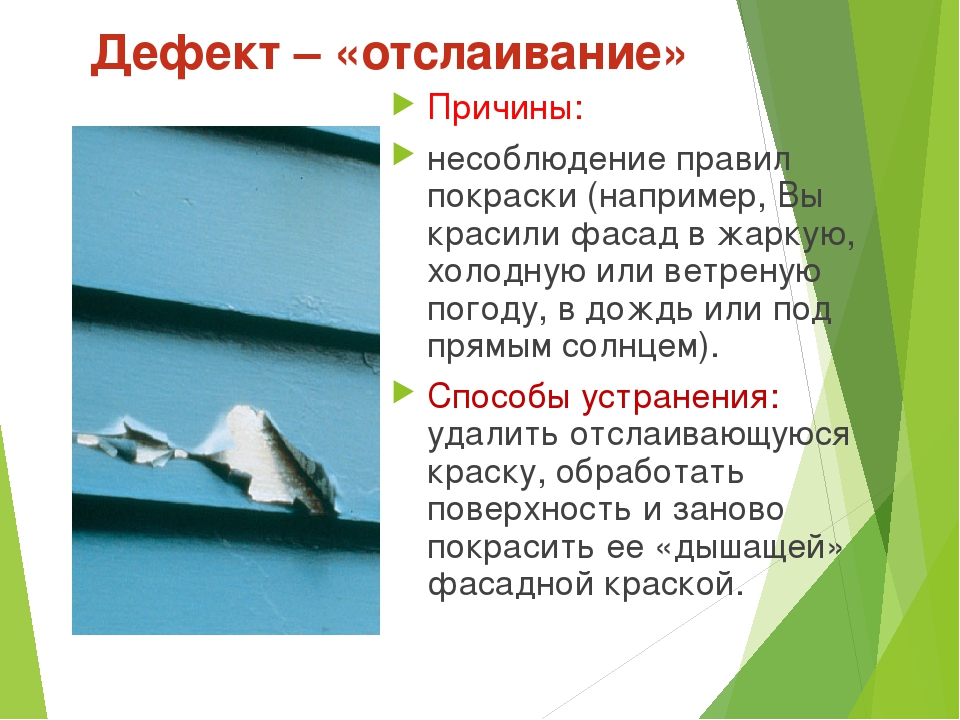

6. Недостаточная адгезия.

· Порошковое покрытие недостаточно высушено.

· Порошковое покрытие недостаточно пересушено.

· Недостаточная подготовка поверхности. Необходимо более тщательно подготавливать поверхность в местах сварки.

· Некачественное порошковое покрытие.

· Слишком большая толщина порошкового покрытия.

7. Нестандартный цвет, блеск, тон.

· Слишком тонкий слой порошкового покрытия.

· Проверить не было ли контакта с ультрафиолетом(для эпоксидных и эпоксиполиэфирных красок). Если ушел цвет, но остался блеск то проблема скорее всего из-за того, что использовался тип краски который не может контактировать с ультрафиолетом. Если ушел блеск и цвет то изделие недосушено.

· Если на поверхности поменялся цвет через некоторое время то изделие недосушено.

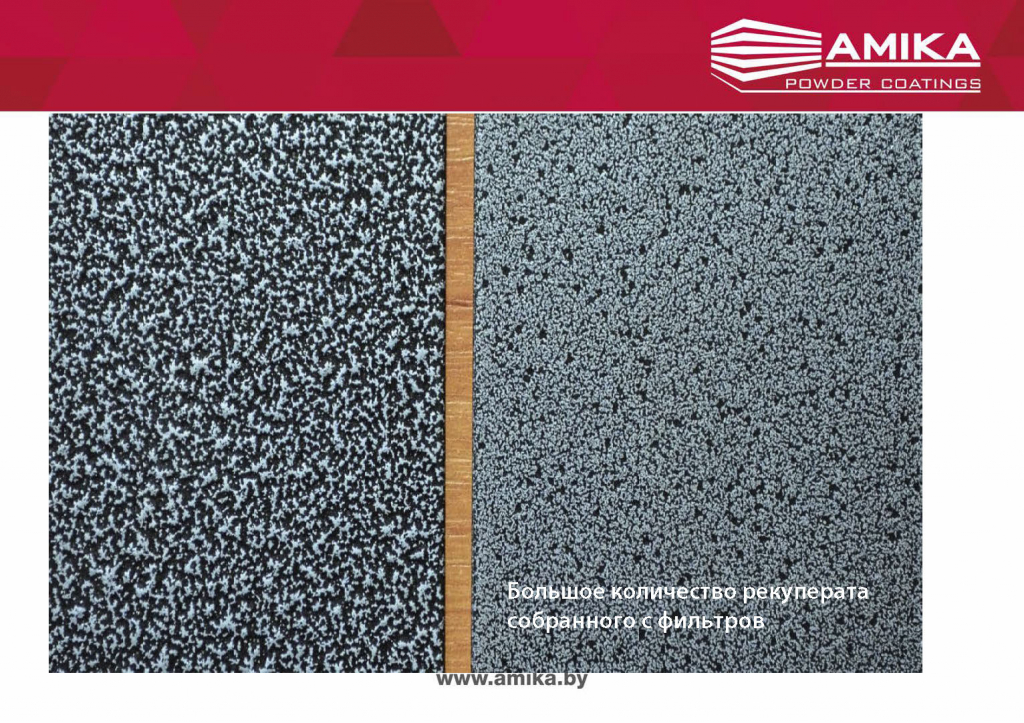

· Проверить пропорцию порошка добавленного из системы рекуперации.

· Проверить на наличие смешивания с другим цветом или тоном порошка.

· Некачественное порошковое покрытие.

· Порошковое покрытие недосушено. При использовании матовых красок может возникнуть глянец при недопекании. Проверить температурные зоны в печи.

· Порошковое покрытие пересушено. Слишком большой глянец, изменился тон краски. Проверить температурные зоны в печи.

· Разнотолщинность изделия. Где то может быть или недосушено или пересушено

· При разной плотности металла одного изделия где-то может прогреться где- то нет.

· Использовалась краска одного RALа но разных производителей.

· Поверхность матовеет при смешивании красок разных производителей.

· Поверхность может поматоветь, если при изготовлении разных партий краски использовались разные смолы и производитель не предупредил о том, чтобы краски этих партий не смешивались. В таком случае необходимо сначала открасить одной партией, потом прочистить оборудование и продолжать красить другой партией краски.

· Некоторые химикаты для подготовки поверхности могут давать такую реакцию.

· При смене краски плохо очищена окрасочная камера.

· При нанесении на более светлый металл или подложку тон может отличаться (быть более светлым) от тона этой же краски нанесенной на более темный металл или более темную подложку (в основном относится к светлым тонам красок).

8. Неравномерная толщина покрытия изделия.

· Нестандартная форма детали.

· Маленький размер фракций порошкового покрытия.

· Слишком большой поток поступаемого порошка из пистолета.

· Неотработанна технология покраски.

· Неравномерная подача порошкового покрытия из пистолета.

· Не обезжиренная область.

· Плохое заземление.

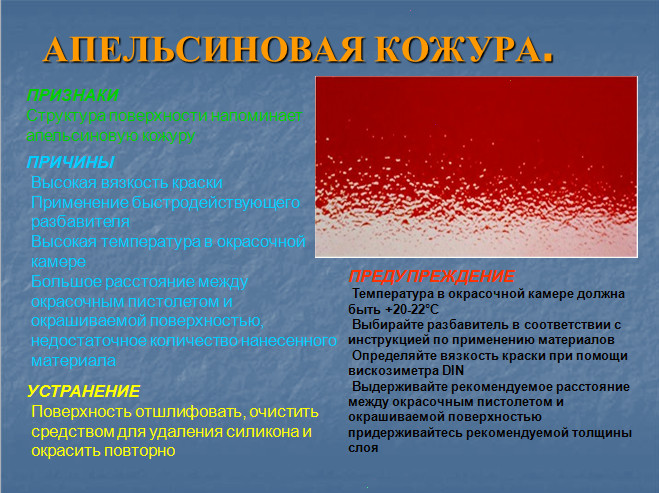

9. Эффект апельсиновой корки на высушенных поверхностях гладких красок.

· Тонкий слой порошкового покрытия.

· Порошковое покрытие высушено при температуре меньшей, чем указано у производителя.

· Покрытие недополимеризованно.

· Используется краска отверждаемая при более низкой температуре.

· Больше образование шагрени на поверхностях содержащих органические пигменты.

· Плохой заряд на пистолете установки нанесения (в основном у металликов).

· Покрытие плохо перемешано.

· Порошковое покрытие плохо заряжается.

· Слишком большой процент вторичного порошка.

· Маленький размер частиц порошкового покрытия.

· Медленная скорость нагрева печи.

· При смешивании красок двух разных производителей.

10. Точечные отверстия и газовая эмиссия (кратеры и проколы, пузыри, вскипание краски или вспенивание).

· Слишком большая толщина покрытия либо не очень качественное сырье (в основном при использовании красок PRIMID).

· При переходе с эпоксидно-полиэфирных на полиэфирные и наоборот.

· При смешивании красок двух разных производителей.

· Слишком маленькая толщина покрытия (в основном у красок с эффектом структурирования).

· Воздух из компрессора содержит масло и влагу (в основном на поверхности образуются кратера не до металла).

· Повышенная влажность покрытия.

· Плохая подготовка поверхности (кратера, проколы до металла, вспенивание).

· Газовыделение из окрашиваемого металла.

· Порошковое покрытие пересушено.

· При попадании силикона на поверхность.

· Покрытие плохо перемешано.

· Слишком мелкая фракция порошкового покрытия.

· Эффект собирания краски на поверхности, разрывы краски (как на гладких так и на антиках): 1. На поверхности если она была под пленкой могли остаться ее частицы. 2. Такой эффект может дать поверхность уже окрашенная полистиролом и т.п. если на нее наносить слой порошкового покрытия.

11. Точечные отверстия, кратеры, шероховатость нанесенного покрытия на изделии, осыпание порошка перед сушкой, покрытие на изделии принимает вид «ежика», перед сушкой.

· Плохое заземление. Заряд не стекает, а накапливается и отстреливается.

Заряд не стекает, а накапливается и отстреливается.

· Необходимо отрегулировать заряд на пистолете (возможно слишком большой заряд).

12. Неустойчивость к растворителям и химикалиям.

· Узнайте, должно ли быть используемое покрытие быть устойчивым к такого рода химикатам.

· Порошковое покрытие недополимеризованно.

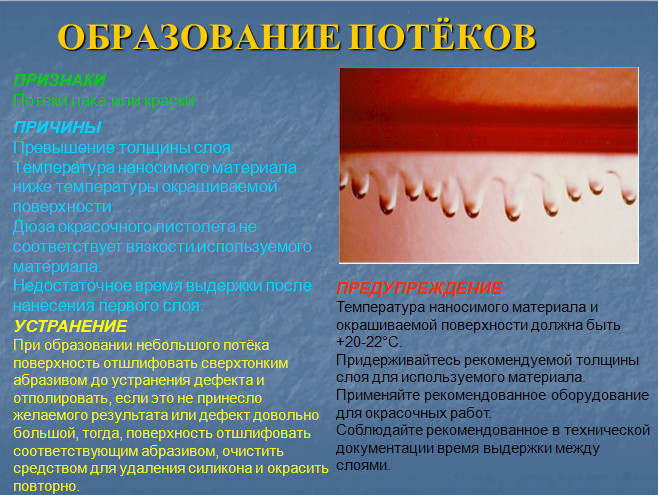

13. Краска течет.

· Слишком большая толщина покрытия.

· Медленный набор температуры.

· Низкая температура в печи.

· Порошковое покрытие некачественное.

14. Разводы на окрашенной поверхности.

· Плохая подготовка поверхности.

15. Трещины на окрашенной поверхности.

· Покрытие недополимеризованно.

16. Структура не соответствует заявленной.

· Слишком тонкий слой покрытия.

· Слишком толстый слой покрытия.

· Покрытие недополимеризованно.

· Для нанесения электростатической краски использовался ТРИБО пистолет (в основном антики).

· Не отрегулированный заряд на пистолете.

· При использовании структурирующей добавки потребителем необходимо хорошо перемешать добавку и саму краску.

· При нанесении на уже нанесенное покрытия структура может быть мельче.

17. Слишком толстый слой порошкового покрытия.

· Слишком большой поток поступаемого покрытия из пистолета.

· Долгое время нанесения.

· Нагревание изделия перед покраской.

· Неправильное расположение детали в окрасочной камере.

· Сложная к окраске деталь (какая то часть детали покрашена слишком толсто, какая то нормально).

18. Повышенный расход порошкового покрытия.

· Плохое заземление.

· Слишком толстый слой нанесенного порошка.

· Слишком большой поток поступаемого покрытия из пистолета.

· Слишком большой поток поступаемого воздуха из пистолета.

· Пистолет слишком близко к окрашиваемой поверхности.

· Пистолет слишком далеко от окрашиваемой поверхности.

· Влажное покрытие.

· Слишком мелкая фракция частиц краски.

· Частицы порошковой краски слишком слабо заряжены.

· Частицы порошковой краски слишком сильно заряжены (особенно актуально при перекрасе либо напыления красок с эффектом металлика, либо антиков).

· Плохая подготовка поверхности.

· Слишком долгое нанесение порошкового покрытия.

· Сложная к окраске деталь (какая то часть детали покрашена слишком толсто, какая то нормально).

· Маленький поток воздуха поступаемого из пистолета.

· Нанесение на нагретое изделие.

· Некоторые краски нужно наносить более толстым слоем. Свойства краски.

· Слишком маленькая площадь окрашивания изделия (т.е. само изделие может быть большим, но окрашиваемых поверхностей мало, это изделия типа сеток, каркасы раскладушек и т.п.)

· Засоренность фильтров.

· Нарушение технологии окраски (неправильное распыление порошкового покрытия, неправильное расположение пистолета и роботов, слишком большая скорость конвейера, окрашиваемые изделия слишком близко расположены друг к другу, используется вместо электростатического пистолета трибо или наоборот).

· Плохая укрывистость порошкового покрытия.

· У разных производителей разная фасовка краски. Необходимо на это также обращать внимание.

· Отсутствие системы рекуперации.

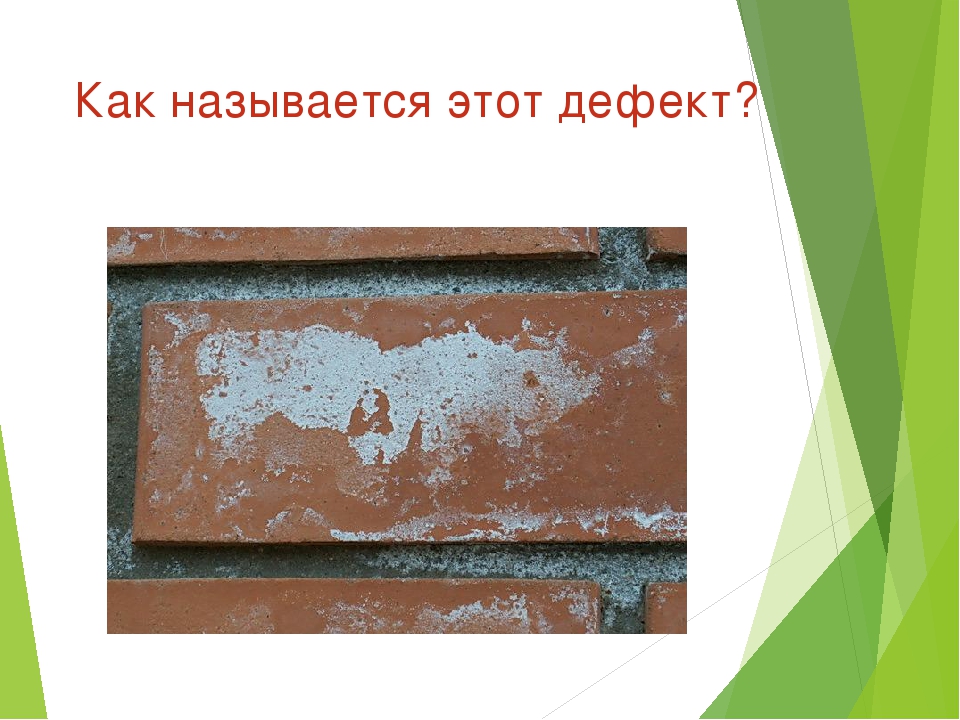

19. Окрашивание пятнами.

· Плохая подготовка поверхности.

· После подготовки поверхности мог быть контакт, с каким то внешним загрязнителем (тронули руками, грязной тряпкой и т.п.).

· Плохое заземление.

· Засор пистолета (каналов подачи краски) из-за этого могут происходить плевки, неравномерная подача краски.

· Плохая настройка оборудования.

· Расслоение порошка при окраске.

· Плохой заряд на пистолете.

· Неравномерная подача покрытия.

· Неопытность маляра.

· Неравномерные температурные зоны в печи (в основном на площадных изделиях двери, металлочерепица и т.п.).

· Неравномерный слой нанесенного покрытия.

20. Заземление.

· Маляр должен окрашивать в нерезиновой обуви и без перчаток.

· Оборудование должно быть заземлено (установка отдельно, камера для нанесения отдельно).

· Провода заземления должны быть плотно прикручены. В местах контактов не должно быть ржавчины. Необходимо периодически проверять контакты, и провода на обрыв.

· Подвеска должна постоянно очищаться от краски (все ее части, детали и т.п.).

Дефекты порошковых покрытий | Евродекор

Введение

Результат и качество порошкового окрашивания определяются несколькими факторами, как, например:

Самим изделием

Предварительной подготовкой

Способом нанесения порошка

Печью полимеризации

Порошковой краской

Условиями окружающей среды

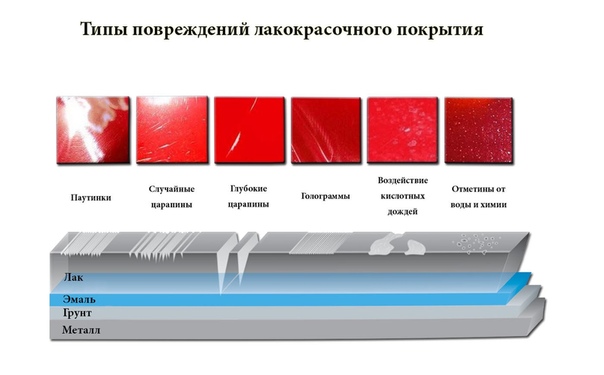

По всем шести пунктам могут быть нарушения, которые ведут к дефектам покрытия, таким как, кратеры, пузыри, бугорки.

Во многих случаях причину дефекта можно установить. Сделать это можно с помощью микроскопа и скальпеля. Современные методы анализа, например – растровый электронный микроскоп с рентгеновским микроанализом, инфракрасная спектроскопия, а также классические методы для определения свойств порошковой краски позволяют определить причину дефекта покрытия. Поэтому каждому специалисту по окрашиванию рекомендуется по возможности регулярно осуществлять производственный контроль. Предварительные проверки, предварительные испытания помогают определить пригодность, установить состав порошковой краски, сохранить качество в процессе производства, оптимизировать условия нанесения порошковой краски и хранения на складе, а также, не в последнюю очередь, предотвратить возможные дефекты. Контроль после проявления дефектов дает возможность установить их причину, чтобы избежать подобных дефектов впоследствии.

Причины дефектов

Дефекты часто проявляются только после окрашивания на готовом изделии, а иногда только после монтажа и определенного срока эксплуатации. Несмотря на производственный контроль избежать дефектов, как декоративных, так и функциональных, на готовом окрашенном изделии не всегда удается. Причины дефектов можно обнаружить на различных этапах производства. То есть, их следует искать на этапе изготовления порошковой краски, непосредственно на этапе окрашивания, транспортировки и хранении изделий, или же причина может быть в исходном материале.

Несмотря на производственный контроль избежать дефектов, как декоративных, так и функциональных, на готовом окрашенном изделии не всегда удается. Причины дефектов можно обнаружить на различных этапах производства. То есть, их следует искать на этапе изготовления порошковой краски, непосредственно на этапе окрашивания, транспортировки и хранении изделий, или же причина может быть в исходном материале.

Дефекты подложки

Дефекты подложки могут быть вызваны:

Остатками графита на алюминиевом профиле

Включениями и усадочными раковинами (в литых деталях)

Остатками на поверхности (масла для защиты от коррозии, остатки клеев, надписи водостойким фломастером)

Начальной стадией коррозии

Расслоениями или дефектами формы

Вдавленными металлическими стружками после механической обработки

| Возможный источник | Причина | Форма проявления |

| Вдавленные стружки или сор | Как правило, не были удалены на этапе предварительной подготовки | Бугорки в пленке |

| Начальная стадия коррозии | Различная степень протравливания поверхности рубцевидная поверхность Неполное удаление продуктов коррозии | Неровности в пленке, отслоение краски – кратеры и пузыри |

| Графитовые полоски на прессованных алюминиевых деталях | Не удалены остатки | Проблемы адгезии порошка и коррозия из-за отсутствия конверсионного покрытия в этих областях |

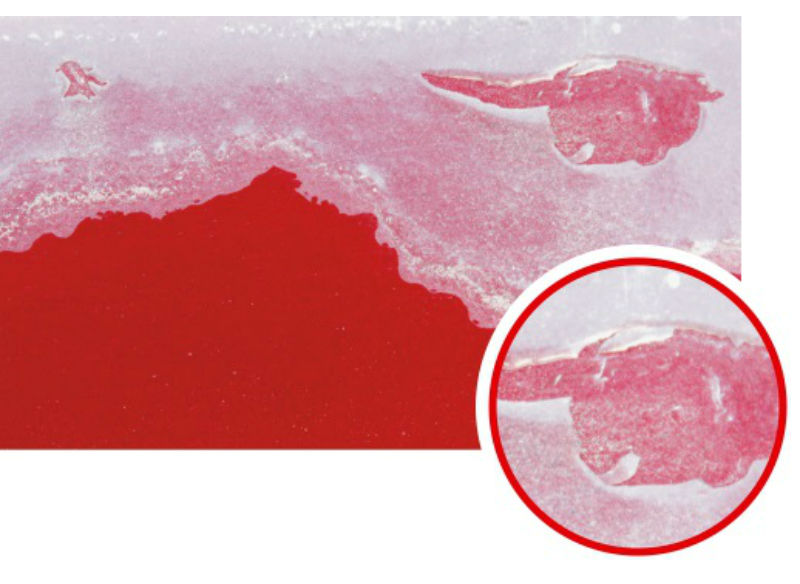

| Включения, усадочные раковины в подложке | Скопление растворов в усадочных раковинах резкий выход этой субстанции или воздуха в печи полимеризации | Выделение газа, кратеры, пузыри |

| Остатки надписей, противокоррозионного воска или масел | Не удаляются полностью при химической предварительной подготовке поверхности | Отслоение краски, кратеры или пузыри |

Дефекты на этапе окрашивания

Дефекты на этом этапе могут быть вызваны:

Недостатками предварительной подготовки – очистка, конверсионное покрытие

Недостаточной толщиной покрытия

Недостаточной степенью чистоты при нанесении порошковой краски – очистка кабин

Проблемами при нанесении краски

Переотверждением или недоотверждением пленки

Неправильным или слишком долгим хранением краски

| Возможный источник | Причина | Форма проявления |

| Предварительная подготовка | Недостаточное выполнение, дефекты полоскания, подсушивания, смываемое конверсионное покрытие, слишком толстый или тонкий слой | Низкая адгезия сколы, коррозия |

| Нанесение | Недостаточная очистка установки при смене цвета или смешивание различных основ, | Точки другого цвета в пленке, кратеры, потускнение покрытия, |

| Накипания в шлангах подачи порошка, | Различия в цвете неравномерное растекание пленки, | |

| Проблемы с рекуперацией, | Несовместимость красок, потускнение покрытия, вспенивание, | |

| Попадание сора, | Загрязнения краски, пятна, кратеры. | |

| Недостаточная чистота установки и окружающей среды | ||

| Печь полимеризации | Пере — или недоотверждение пленки | Пожелтения светлых красок и/или изменение цвета. При недостаточном отверждении — плохие механические свойства: краска ломкая, с недостаточной атмосферной стойкостью, восприимчивость к растворителям, низкая адгезия, различия в блеске. |

| Блуждающие порошковые частицы, которые оседают на других изделиях, ведут к загрязнениям в пленке пятна другого цвета, возвышения, бугорки. | ||

| Непрерывное вхождение окрашенных деталей в печь, большая скорость воздуха в области дверей |

Дефекты на этапе транспортировки и хранения окрашенных изделий

Дефекты, которые могут возникнуть в процессе хранения и транспортировки:

Потускнение покрытия, образование пятен от упаковочного материала

Воздухонепроницаемая упаковка > выделение конденсата, потускнения, пятна

| Возможный источник | Причина | Форма проявления |

| Упаковка | Хранение на открытом воздухе/длительное хранение в упаковке | Образование пятен, осветление лаковой пленки, тяжело удаляемый упаковочный материал > потускнение или осветление |

| Упаковочный материал | Пленка, содержащая размягчители | Изменение цвета, матирование |

| Очистка | Использование неподходящих средств для очистки изделий | Растворение лака, изменение цвета, потускнение |

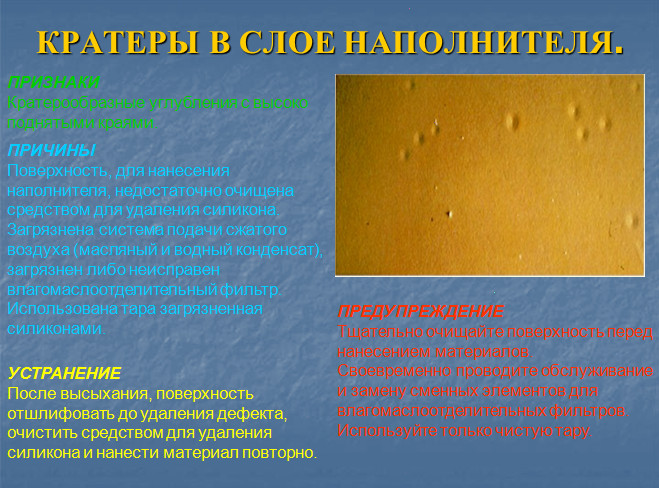

Нарушение укрывистости/кратеры

«Нарушение укрывистости» — общее понятие для всех дефектов растекания. Они могут иметь большую площадь, могут быть размером с игольную головку. При небольших дефектах речь в основном идет о кратерах, при дефектах большой площади — о нарушении укрывистости. Причин для этого может быть много: в основном это загрязнения материала или окрашиваемой поверхности несовместимыми с краской субстанциями, такими как силикон, масло, жир, воск и другими. Вещества могут попадать на субстрат или саму краску по воздуху (воздух, окружающая среда камеры), из окружения камеры или вследствие погрузочно-разгрузочных работ (грязные руки). Такие дефекты может устранить только повторное нанесенное полимерное покрытие.

Они могут иметь большую площадь, могут быть размером с игольную головку. При небольших дефектах речь в основном идет о кратерах, при дефектах большой площади — о нарушении укрывистости. Причин для этого может быть много: в основном это загрязнения материала или окрашиваемой поверхности несовместимыми с краской субстанциями, такими как силикон, масло, жир, воск и другими. Вещества могут попадать на субстрат или саму краску по воздуху (воздух, окружающая среда камеры), из окружения камеры или вследствие погрузочно-разгрузочных работ (грязные руки). Такие дефекты может устранить только повторное нанесенное полимерное покрытие.

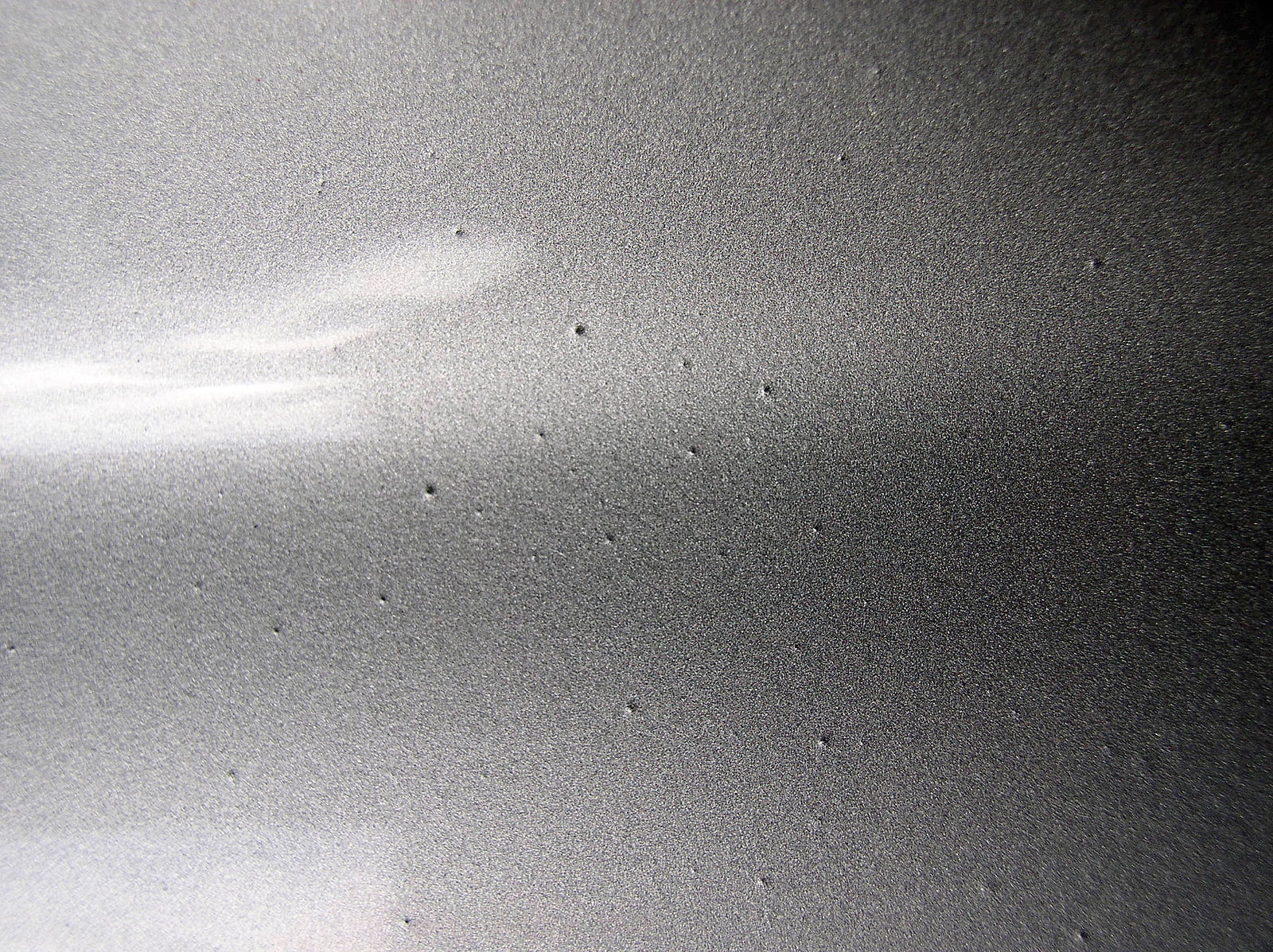

укрывистости в порошковой пленке, причина – силикон

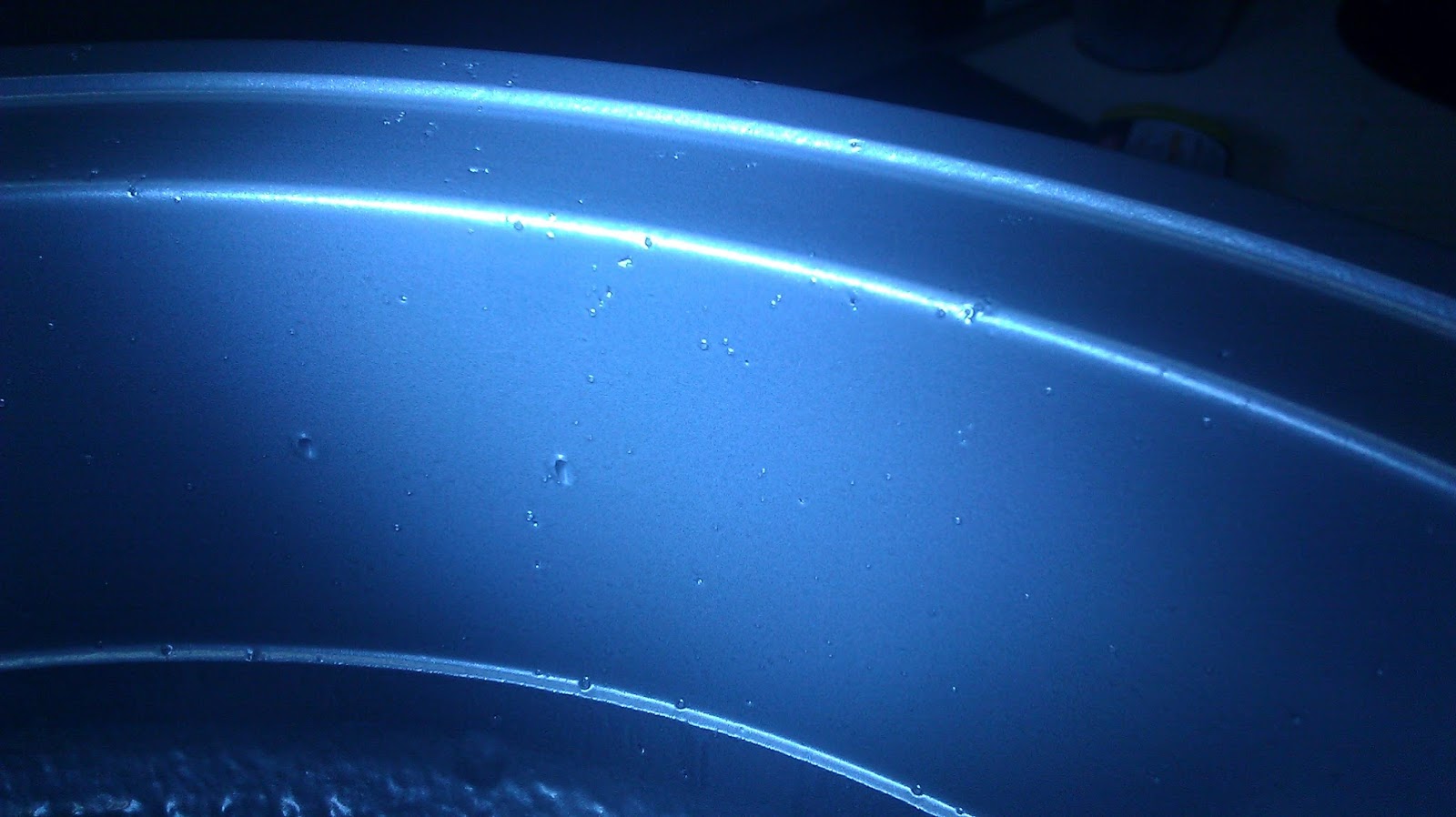

Нарушения укрывистости на алюминиевой поверхности. Подложка покрыта не полностью удаленным оксидным слоем.

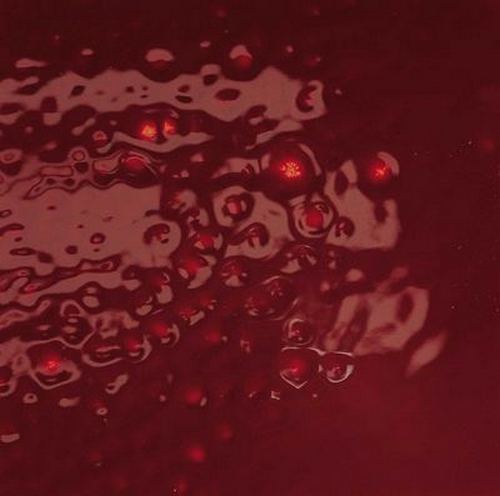

Дефекты укрывистости большой площади

При использовании порошковых красок влияние дефектов растекания, стягивание пленки или, как видно на следующем рисунке, отслоение пленки, всегда можно обнаружить только после ее образования, то есть процесса полимеризации. Важную роль при укрывании подложки играют вязкость и поверхностное напряжение расплава. Идеальным условием для хорошей растекаемости и достаточной укрывистости являются низкая вязкость краски и высокое поверхностное напряжение. Движущей силой для соединения «капель краски» является поверхностное напряжение. По сравнению с огромной площадью поверхности порошковых красок поверхность лаковой пленки после растекания ничтожна мала. Высокое поверхностное напряжение должно поддерживать и разглаживать расплавленную пленку. Если растекание будет нарушено во время плавления пленки, например из-за налета, влажности, пассивирующего или оксидного слоев могут возникать дефекты, такие как стягивание или отслаивание покрытия.

Важную роль при укрывании подложки играют вязкость и поверхностное напряжение расплава. Идеальным условием для хорошей растекаемости и достаточной укрывистости являются низкая вязкость краски и высокое поверхностное напряжение. Движущей силой для соединения «капель краски» является поверхностное напряжение. По сравнению с огромной площадью поверхности порошковых красок поверхность лаковой пленки после растекания ничтожна мала. Высокое поверхностное напряжение должно поддерживать и разглаживать расплавленную пленку. Если растекание будет нарушено во время плавления пленки, например из-за налета, влажности, пассивирующего или оксидного слоев могут возникать дефекты, такие как стягивание или отслаивание покрытия.

Рисунок: Дефекты укрывистости большой площади на железофосфатной листовой стали.

Нарушения растекания и образование пузырей/кратеров

| Предполагаемая причина | Проверка | Результат проверки | Способ устранения |

| Сорность, механические включения в покрытии | |||

| Некачественная порошковая краска | Проверить чистоту краски из питателя и системы рекупирации | Имеются включения | Заменить порошковую краску |

| Загрязнение краски в установке | Проверить чистоту порошковой краски путем просвета на контрольном лабораторном сите или под микроскопом. Провести контрольное нанесение краски из тары Провести контрольное нанесение краски из тары | Имеются включения при отсутствии включений в краске из тары | Зачистить установку. Просеять краскуили заменить ее. Убедиться в отсутствии загрязнений при подготовке поверхности и при нанесении порошковой краски |

| Шагрень при окраске | |||

| Превышен срок храненияполимерной краски | Проверить дату изготовленияпорошковой композиции | Срок хранения превышен | Заменить краску |

| Большая толщина полимерного покрытия | Проверить толщину покрытия | Большая толщина покрытия | Отрегулировать параметры окрашивания: отрегулировать подачу порошка, уменьшить напряжение, уменьшить время напыления |

| Низкая температура отверждения покрытия. Недостаточное время отверждения. | Проверить соответствие режимов отверждения рекомендациям. Произвести контрольный замер температуры в печи и времени отверждения | Температура и время отверждения покрытия – ниже рекомендованых | Повысить температуру отверждения покрытия. Увеличить время отверждения Увеличить время отверждения |

| Наличие крупнодисперсной фракции порошка | Проверить дисперсность порошковой краски | Остаток на сите с сеткой № 01 больше нормы (0,5–1,0%) | Заменить краску или увеличить толщину покрытия. При возможности отсеять крупную фракцию |

| Недостаточная толщина покрытия | |||

| Нарушены технологические параметры окрашивания; занижены напряжение, время напыления ПК или маленькая подача | Проверить соответствие режимов работы распылителей рекомендованным | Отклонения | Увеличить напряжение. Увеличить время напыления ПК. Отрегулировать подачу ПК |

| Отсутствует заземление изделий на подвеске | Проверить величину сопротивления заземления | Высокое | Восстановить заземление |

| Плохо зачищены подвески | Проверить подвески. | Наличие остатков, отвержденной композиции | Очистить подвески от краски. |

| Отсутствие или малая толщина покрытия на отдельных участках (непрокрас) | |||

| Повышение напряжение. Сложная конфигурация окрашиваемого изделия | Осмотреть изделие, обращая внимание на расположение участков плохой окраски. Проверить толщину покрытия на участках непрокраса | Малая толщина в углублениях и на отдельных участках | Снизить напряжение. Если возможно, предварительно нагреть окрашиваемое изделие. Отрегулировать расположение распылителей, применить трибостатику |

| Изделия экранируют друг друга | Проверить расположение изделий и участков непрокраса | Близкое расположение изделий | Изменить положение изделия на подвеске |

| Плохая подготовка поверхности (плохое обезжиривание поверхности) | Проверить качество обезжиривания | Наличие следов масляной пленки | Улучшить подготовку поверхности более качественной |

| Плохая укрывистость краски | Замерить толщину покрытия | Толщина покрытия не соответствует норме | Заменить порошковую краску. Увеличить толщину покрытия Увеличить толщину покрытия |

| Проколы | |||

| Повышенная влажность исходной краски(неправильные условия хранения, транспортировки или распаковки) | Проверить влажность краски из тары сушкой навески 1г при 50°С — 2 ч | порошок из тары — влажность более 1% | Заменить ПК или подсушить в питателе подачей сжатого воздуха на псевдо–ожижение.Отрегулировать параметры технологического процесса |

| Подача влажного воздуха в питатель порошковой краски | Проверить влажность ПК из питателя | краска из питателя — влажность более 1% | Обеспечить нормальную очистку сжатого воздуха, заменить абсорбент, установить фильтр на магистрали |

| Недостаточная сушка изделия при подготовке поверхности после промывки водой | Провести контрольное нанесение на заведомо сухое изделие | Проколов нет | Обеспечить качество сушки перед нанесением полимерной порошковой композиции |

| Образование окиси после промывки и сушки при длительном контакте с воздухом | Осмотреть изделия перед окраской; | Следы ржавчины на поверхности, подготовленной под окраску | Сократить время между стадиями подготовки поверхности и окрашивания изделия до нормируемой. |

| Газовыделения из материала изделий (для литых и толстостенных изделий) | Провести контрольное нанесение краски на листовую сталь | Нормальное покрытие | Прогреть изделия перед напылением |

| Кратеры | |||

| Плохая очистка воздуха от капель масла | Проверить наличие капель масла в сжатом воздухе | Масло имеется | Обеспечить нормальную очистку воздуха, заменить абсорбент, установить фильтр на магистрали |

| Несоответствие порошковой краски техническим условиям | Провести контрольное нанесение краски из тары | Наличие кратеров | Заменить краску на другую |

| Плохая очистка установки при переходе на данную ПК или случайное загрязнение при загрузке | Провести контрольное нанесение краски из питателя | Наличие кратеров | Тщательно зачистить установку. Заменить выгруженную краску на свежую |

| Пузыри (на поверхности и в слое покрытия) | |||

| Напыление утолщенного слоя ПК | Проверить толщину порошкового покрытия в месте дефекта | Большая толщина покрытия | Уменьшить толщину напыления порошка |

| Плохое обезжиривание поверхности изделия в трудно доступных местах (отверстиях, резьбах, щелях, на сварных швах) | Проверить чистоту поверхности изделия на участках возникновения дефектов на изделии | Наличие смазки или налета | Обеспечить обезжиривание в трудно доступных местах |

| Дефекты окрашиваемого изделия (газовыделения из литья, наличие следов старого ЛКМ) | Нанести на листовую сталь и проверить качество покрытия | Покрытие без дефектов | Прогреть изделие. Удалить следы староголакокрасочного материала Удалить следы староголакокрасочного материала |

| Изменения цвета | |||

| Повышенное или неравномерное распределение температур в печи отверждения покрытия | Произвести контрольные замеры температуры в печи отверждения | Температура выше рекомендованной Неравномерное распределение температуры в печи | Отрегулировать температуру отверждения |

| Повышенное время отверждения покрытия | Замерить время отверждения | Время пребывания изделия впечи отверждения завершено | Установить нормальное время отверждения |

| Потеки | |||

| Повышенная концентрация факела (завышено давление воздуха на подачу краски), чрезмерно высокое напряжение или завышенное время окрашивания | Проверить толщину полимерного покрытия | Большая толщина полимерного покрытия | Отрегулировать параметры окрашивания: отрегулировать подачу порошка, понизить напряжение, уменьшить время напыления |

| Температура отверждения покрытия выше рекомендованной | Проверить соответствие температуры отверждения рекомендациям | Температура отверждения выше рекомендованной | Понизить температуру отверждения покрытия |

Высокая способность краски к розливу. | Провести контрольное нанесение в рекомендованном режиме | Наличие потеков | Заменить краску |

| Трещины (мелкая сетка) | |||

| Недоотвержденное покрытие | Проверить соответствие режимов отверждения ПК рекомендациям | Несоответствие | Отрегулировать режимы отверждения |

| Не учитывается теплоемкость изделия | Провести контрольное напыление на листовой стали | Нормальное покрытие | Увеличить время отверждения с учетом прогрева изделия |

| Волнистость (разнотолщинность) | |||

| Неправильное расположение распылителей относительно друг друга, неправильный выбор сопла | Проверить толщину покрытия по всей фронтальной поверхности изделия | Большой разброс по толщине | Отрегулировать расположение распылителей, сделать правильный выбор сопла, найти более технологичное расположение окрашиваемого изделия на подвеске |

| Нечетко выраженный рисунок (для структурированных порошковых красок) | |||

| Малая толщина | Проверить соответствие значений толщин покрытия для данной краски рекомендуемым производителем | Малая толщина покрытия | Отрегулировать параметры окрашивания: отрегулировать подачу порошка, увеличить время напыления, на подвеске |

| Рисунок смазанный (неоднородность рисунка для структурированных красок) | |||

| Большой разброс по толщине | Проверить толщину покрытия по всей поверхности изделия | Разнотолщинность покрытия | Отрегулировать расположение распылителей, найти наиболее технологичное расположение изделия на подвеске |

| Газовые раковины | |||

Высокая температура отверждения покрытия. Завышенное время отверждения Завышенное время отверждения | Проверить соответствие режимов отверждения рекомендациям. Произвести контрольные замеры температуры в печи и времени отвержденияПроверить качество обезжиривания | Температура выше или время отверждения — больше рекомендованных | Понизить температуру отверждения покрытия. Уменьшить время отверждения |

| Низкая адгезия | |||

| Плохое обезжиривание поверхности | Проверить качество обезжиривания | Недостаточное | Увеличить время обезжиривания или сменить обезжиривающий состав |

| Налет окисла на поверхности изделия (в основном для цветных металлов) | Проверить наличие окислов | Наличие окисла | Обеспечить удаление окисла механической обработкой или травлением |

| Завышена толщина слоя фосфата/хромата | Провести контрольное нанесение на зачищенную и обезжиренную поверхность, проверить адгезию | Нормальное покрытие | Отрегулировать режимы: фосфатирования/хроматирования |

| Недоотвержденное покрытие | Проверить соответствие режимов отверждения краски рекомендациям производителя | Несоответствие | Отрегулировать режимы отверждения |

| Не учитывается теплоемкость изделия | Провести контрольное напыление на листовой стали | Хорошая адгезия | Увеличить время отверждения с учетом прогрева изделия |

Порошковая окраска: дефекты покрытий и советы по их устранению

«Сорность» и механические включения в покрытии из порошковой краски.

Посторонние примеси и различные частицы (в том числе другого цвета), соринки, волокна, и т. п.

Предполагаемая причина: некачественная порошковая краска.

Проверьте чистоту порошковой краски, просеяв ее на специальном сите, или изучите ее под микроскопом. Нанесите порошковую краску из используемой тары.

В результате проверки будут обнаружены посторонние примеси в краске. Нужно заменить порошковую краску.Предполагаемая причина: загрязнение порошковой краски в установке.Проверьте качество порошковой краски в питателе и системе рекуперации. Если есть посторонние примеси нужно прочистить установку, просеять порошковую краску (либо просто заменить ее). Так же советуем проверить отсутствие примесей при подготовке поверхности окрашиваемого изделия и непосредственно при процессе напыления краски.

«Шагрень».

Выраженный рельеф поверхности в виде ряби.

Предполагаемая причина: превышен срок хранения порошковой краски.

Проверьте дату изготовления краски, если срок хранения превышен, то замените ее.

Предполагаемая причина: большая толщина покрытия.

Посмотрите толщина покрытия порошковой краски, если толщина превышена, нужно отрегулировать подачу порошка, уменьшить напряжение, время напыления краски.

Предполагаемая причина: низкая температура отверждения покрытия. Недостаточное время отверждения.

Изучите рекомендацию на соответствие режиму отверждения. Измерьте температуру в камере полимеризации и время отверждения. Если параметры ниже рекомендованных, то нужно повысить температуру и время отверждения.

Предполагаемая причина: наличие крупнодисперсной фракции порошковой краски.

Проверить дисперсность порошковой краски. Скорее всего остаток на сите с сеткой №01 больше нормы 0,5% — 1,0%.

Замените порошковую краску или увеличьте толщину покрытия. При возможности отсейте крупную фракцию.

Недостаточная толщина покрытия.

Отсутствует или слишком малая толщина покрытия на отдельных участках «непокрас».

Предполагаемая причина: нарушены технологические параметры окрашивания. Занижено напряжение, время напыления порошковой краски или недостаточная подача.

Проверьте режим работы распылителей по инструкции. В случае отклонения от нормы увеличьте напряжение, время напыления порошковой краски и отрегулируйте подачу порошковой краски.

Предполагаемая причина: отсутствует заземление изделий на подвеске.

Проверьте сопротивление на заземлении. В случае высокого сопротивления проверьте качество заземления.

Предполагаемая причина: плохо зачищены подвески.

Если на подвеске присутствуют остатки затвердевшей порошковой краски нужно ее почистить.

«Проколы».

Маленькие круглые, сквозные, или, очень глубокие, отверстия в покрытии из порошковой краски.

Предполагаемая причина: повышенная влажность исходной порошковой краски (неправильные условия хранения, транспортировки, или плохая упаковка).

Нужно проверить влажность порошковой краски из тары сушкой навески 1г при 50 оС — 2 часа.

Если влажность порошковой краски взятой из тары более 1%, нужно заменить краску или подсушить в питателе подачей сжатого воздуха на псевдоожижение.Попробуйте отрегулировать параметры технологического процесса.

Предполагаемая причина: подача влажного воздуха в питатель порошковой краски.

Нужно проверить влажность порошковой краски из питателя. Если влажность более 1% обеспечьте нормальную очистку сжатого воздуха, замените абсорбент, установите фильтр на магистрали.

Предполагаемая причина: недостаточная сушка изделия при подготовке поверхности после промывки водой.

Нанесите краску на заведомо сухое изделие — проколов не будет. Требуется обеспечить должное качество сушки изделия перед нанесением порошковой краски в камере окрашивания.

Предполагаемая причина: образование окисла после промывки и сушки при длительном контакте с воздухом.

Если на поверхности изделия под порошковую окраску есть следы ржавчины, нужно обеспечить качественную подготовку поверхности.Сократите время между стадиями подготовки поверхности и окрашивания до нормы. Предполагаемая причина: газовыделения материала изделий (для литых и толстостенных изделий).

Если после контрольной порошковой окраски обычной листовой стали получается нормальное покрытие, значит литые и толстостенные изделия нужно прогревать перед напылением.

«Кратеры».

Круглые углубления.

Предполагаемая причина: плохая очистка воздуха от капель масла.

В сжатом воздухе находятся капли масла. Обеспечьте нормальную очистку воздуха, замените абсорбент, установите фильтр на магистрали.

Предполагаемая причина: несоответствие порошковой краски техническим условиям.

Попробуйте нанести порошковую краску из используемой тары, если в результате кратеры не исчезнут, заменить порошковую краску на другую.

Предполагаемая причина: плохая очистка установки при переходе на данную порошковую краску или случайное загрязнение при загрузке.

Тщательно почистите установку, заменить выгруженную порошковую краску на новую.

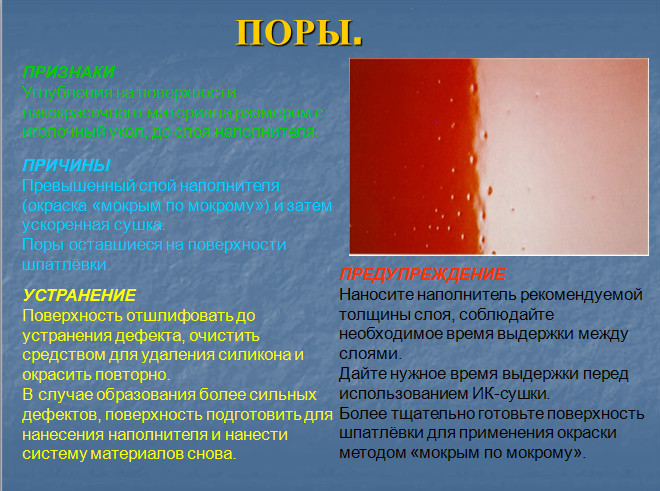

Пузыри на поверхности, а так же, в слое покрытия из порошковой краски.

Большое количество пор, похожее на «вскипание» порошкового материала.

Предполагаемая причина: напыление толстого слоя порошковой краски.

В случае если толщина покрытия порошковой краски превышена, нужно уменьшить толщину напыления порошка.

Предполагаемая причина: плохое обезжиривание поверхности изделия в трудно доступных местах (отверстиях, резьбе, щелях, на сварных швах).

Обеспечить качественное обезжиривание в трудно доступных местах.

Предполагаемая причина: дефекты окрашиваемого изделия (газовыделение из литья, наличие следов старой краски).

Прогрейте изделие перед покраской. Если на изделии есть старая краска, ее нужно обязательно удалить.

Изменения цвета покрытия из порошковой краски.

Пятна различных цветовых оттенков.

Предполагаемая причина: повышенное или неравномерное распределение температуры в камере полимеризации (печь полимеризации).

Произведите контрольные замеры температуры в камере полимеризации. Если температура выше рекомендованной или происходит неравномерное распределение температуры в камере полимеризации, нужно отрегулировать температуру полимеризации.

Предполагаемая причина: повышенное время отверждения покрытия.

Проверьте и в случае надобности установите нормальное время полимеризации.

Подтеки.

Утолщения, как правило, в нижней части окрашиваемой поверхности, у отверстий и выступов.

Предполагаемая причина: повышенная концентрация «факела» (завышено давление воздуха на подачу порошковой краски), чрезмерно высокое напряжение или завышенное время окрашивания в камере напыления.

Требуется отрегулировать параметры окрашивания: отрегулировать подачу порошковой краски, понизить напряжение, уменьшить время напыления в камере напыления.

Предполагаемая причина: температура отверждения покрытия выше рекомендованной.

Проверьте соответствие температуры отверждения согласно рекомендациям. В случае несоответствия сделайте температуру ниже.

Предполагаемая причина: высокая способность порошковой краски к розливу.

Если в результате контрольной окраски в рекомендованном режиме подтеки не пропали, нужно заменить порошковую краску.

Трещины в виде мелкой сетки.

Характерно для покрывных лаков. Мелкая сетка, тонкие трещины, не проникающие на всю глубину покрытия, распределенные по всей поверхности порошковой краски.

Предполагаемая причина: недоотвержденное покрытие.

Проверьте соответствие режимов отверждения порошковой краски согласно рекомендациям. В случае несоответствия, отрегулируйте режимы отверждения. Предполагаемая причина: не учитывается теплоемкость изделия.

Проведите контрольное напыление на листовой стали, если в результате будет нормальное покрытие, то следует увеличить время отверждения в камере полимеризации с учетом прогрева изделия.

«Волнистость» (разная толщина покрытия).

Заметные повторяющиеся волнообразные изменения в толщине покрытия из порошковой краски.

Предполагаемая причина: неправильное расположение распылителей относительно друг друга, неправильный выбор сопла.

Проверьте толщину покрытия по всей фронтальной поверхности изделия, если есть большой разброс по толщине, то следует отрегулировать расположение распылителей, сделать правильный выбор сопла, найти более технологичное расположение окрашиваемого изделия на подвеске.

Нечетко выраженный рисунок.

Предполагаемая причина: малая толщина.

Отрегулируйте параметры окрашивания: отрегулировать подачу порошковой краски, увеличить время напыления на подвеске.

Смазанный рисунок.

Предполагаемая причина: большой разброс по толщине.

Отрегулируйте расположение распылителей, найдите наиболее технологичное расположение изделия на подвеске.

Газовые раковины.

Дефект, напоминающий кратеры с отслаивание покрытия на данном участке.

Предполагаемая причина: высокая температура отверждения покрытия. Завышенное время отверждения.

Требуется: проверить соответствие режимов отверждения рекомендациям, произвести контрольные замеры температуры в печи и времени отверждения. проверить качество обезжиривания. Попробуйте понизить температуру отверждения покрытия. Уменьшить время отверждения.

Низкая адгезия.

Отслаивание покрытия из порошковой краски с поверхности изделия.

Предполагаемая причина: плохое обезжиривание поверхности.

Если качество обезжиривания недостаточное, требуется увеличить время обезжиривания или сменить обезжиривающий состав.

Предполагаемая причина: налет окисла на поверхности изделия (в основном для цветных металлов).

Если есть наличие окисла, требуется обеспечить удаление окисла механической обработкой или травлением.

Предполагаемая причина: завышена толщина слоя фосфата/хромата.

Проверьте и в случает надобности отрегулируйте режимы фосфатирования, хроматирования.

Предполагаемая причина: недоотвержденное покрытие.

Проверьте соответствие режимов отверждения порошковой краски согласно рекомендациям производителя, если есть несоответствие, то требуется отрегулировать режимы отверждения в камере полимеризации.

Предполагаемая причина: не учитывается теплоемкость изделия.

В случае надобности увеличьте время отверждения в камере полимеризации с учетом прогрева изделия.

Контактное лицо: Наместников Сергей

Моб.: +7 917-672-02-76

ICQ: 360168762

E-mail:

➤ Как устранить дефекты порошковой краски

Как устранить дефекты порошковой краски

02.01.2020

00

Share this post

Порошковая краска — это лакокрасочный материал, который лучше других справляется с негативными внешними воздействиями. На нем меньше видно следы эксплуатации. А покрытие получается равномерным и без подтеков. Если соблюдать технологию нанесения порошка на изделие, то покрытие может прослужить до 20 лет. Но часто маляры сталкиваются с некоторыми проблемами покраски.

Сегодняшнюю статью мы посвящаем порошковым покрытиям, дефектам и анализу их причин. А также расскажем о том, как их исправить.

А также расскажем о том, как их исправить.

Дефекты порошковых покрытий

Итак, разберем, с какими дефектами встречаются чаще всего:

- “Сорностью” и механическими включениями. На покрытии видны посторонние частицы, сор, волокна и т.п.

- Рельефностью поверхности (шагрень там, где ее не должно быть).

- Слишком маленькой толщиной покрытия, непрокрасом в некоторых местах.

- Отверстиями различной формы и глубины.

- Круглыми углублениями, кратерами.

- “Вскипанием” покрытия, образованием пузырей.

- Пятнистостью покрытия, изменением цвета краски на некоторых участках.

- Подтеками, утолщениями.

- Мелкой сеткой трещин по всему покрытию.

- Волнистостью.

- Плохо выраженным рисунком.

- Газовыми раковинами: отверстиями с отслаиванием.

- Отслаиванием.

Устранение дефектов порошковой краски

А теперь расскажем о том, как можно избавиться от возникших проблем:

- Сорность.

Просейте краску или посмотрите на нее через микроскоп. Если в самой краске есть какие посторонние частицы, ее надо заменить на другую. Если краска в норме, прочистите питатель и систему рекуперации. Посмотрите нет ли примесей в средствах, которые используются для подготовки изделий к покраске.

Просейте краску или посмотрите на нее через микроскоп. Если в самой краске есть какие посторонние частицы, ее надо заменить на другую. Если краска в норме, прочистите питатель и систему рекуперации. Посмотрите нет ли примесей в средствах, которые используются для подготовки изделий к покраске. - Шагрень. Посмотрите сроки годности порошка на упаковке. Используйте только пригодную краску. Проверьте толщину покрытия. Если она большая, отрегулируйте подачу краски, уменьшите напряжение или время распыления. Узнайте рекомендации по отверждению краски и проверьте, отвечает ли этим требованиям работа камеры полимеризации. Пропустите порошок через сито No01. Если на нем осталось больше 0,5% — 1,0% порошка, то поменяйте его или увеличьте толщину нанесения краски. Желательно крупные частицы убрать.

- Недостаточная толщина. Посмотрите по инструкции, правильно ли работает пистолет: напряжение, время распыления, подачу порошка. Проверьте заземление окрашиваемого изделия.

Очистите, если надо, подвески.

Очистите, если надо, подвески. - Проколы. Проверьте влажность порошка, условия хранения и транспортировки. Посмотрите, какая важность у порошка из питателя. Если надо, отрегулируйте очистку сжатого воздуха, произведите замену абсорбента, установите фильтр. Убедитесь, что изделие после очистки полностью высушивается. Попробуйте сделать меньше время между подготовкой и нанесением краски. Если окраска листовой стали проходит нормально, а литых и толстостенных поверхностей с проблемами, то последние изделия надо прогревать перед окраской.

- Кратеры. Убедитесь, что воздух нормально очищается. Замените необходимые элементы. Попробуйте использовать другую краску. Во время замены краски на новую, хорошо очистите камеру напыления, распылитель и все элементы.

- Вскипание. Уменьшите толщину покрытия. Лучше обезжиривайте деталь перед нанесением краски, особенно в труднодоступных местах. Попробуйте прогревать деталь перед окраской.

Полностью удаляйте предыдущее покрытие.

Полностью удаляйте предыдущее покрытие. - Пятна. Измерьте температуру в печи полимеризации и проверьте равномерность ее распределения. При необходимости отрегулируйте эти показатели. Посмотрите, соответствует ли рекомендациям время запекания.

- Подтеки. Отрегулируйте давление, напряжение в распылителе. Уменьшите время нанесения порошка. Посмотрите по инструкции температуру запекания и убедитесь, что в печь установлена правильная. Попробуйте использовать другую краску.

- Трещины. Убедитесь, что режим запекания соответствуют рекомендациям. Попробуйте дольше запекать изделие.

- Волны. Отрегулируйте положение пистолетов, подберите соответствующие сопла. Измените положение детали.

- Плохой рисунок. Увеличьте время нанесения порошка и толщину. Отрегулируйте положение пистолетов и детали.

- Газовые раковины. Проверьте температуру в печи, ее равномерность, время запекания.

Посмотрите, хорошо ли обезжиривается изделие перед покраской.

Посмотрите, хорошо ли обезжиривается изделие перед покраской. - Отслаивание. Убедитесь в качественном обезжиривании поверхности, удаляйте окиси. Попробуйте травить изделие, если раньше не делали этого. Отрегулируйте фосфатный или хроматный слой. Проверьте режимы полимеризации на соответствие рекомендациям. Увеличьте время запекания.

Это основные виды брака при порошковой окраске. Иногда случаются специфические проблемы. И их поможет устранить только специалист.

ДЕФЕКТЫ ПОРОШКОВОГО ПОКРЫТИЯ. ПРИЧИНЫ ВОЗНИКНОВЕНИЯ И СПОСОБЫ УСТРАНЕНИЯ.

1. Порошковые покрытия

1. Порошковые покрытия Химия продуктов Основа для изготовления продуктов для окраски МДФ это материалы, аналогичные тем, которые используются при производстве обычных порошковых покрытий для окраски металла,

ПодробнееСпособы устранения 1 2 3

Дефект Возможные причины возникновения Способы устранения 1 2 3 1. 1 Неудовлетворительное, неравномерное псевдоожижение 1.2 Агломерация (образование комков) в шлангах, трубках Вентури, пистолетах. 1. Дефекты,

1 Неудовлетворительное, неравномерное псевдоожижение 1.2 Агломерация (образование комков) в шлангах, трубках Вентури, пистолетах. 1. Дефекты,

ГРУНТЫ/ ГРУНТ- НАПОЛНИТЕЛИ

Глава 2 ГРУНТЫ/ ГРУНТЫ-НАПОЛНИТЕЛИ ГЛАВА 2 ГРУНТЫ/ ГРУНТ- НАПОЛНИТЕЛИ Однокомпонентный грунт, не содержащий хромата цинка, изготовленный на основе поливинилбутираля. Применение: как протравливающий грунт

Подробнее1. ОСНОВНЫЕ ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

1. ОСНОВНЫЕ ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ ВНИМАНИЕ! Перед началом эксплуатации сварочного шлема ELITECH внимательно прочтите данное руководство по эксплуатации. — Сварочная маска предназначена для защиты

ПодробнееPROTECT 321. Техническая карта

Полиуретан-aкриловый грунт Заполняющий полиуретано-акриловая грунт отверждаемый алифатическим изоцианатом; содержащая антикор розийные пигменты. СВЯЗАННЫЕ ПРОДУКТЫ Быстрый, стандартный и медленный отвердитель

СВЯЗАННЫЕ ПРОДУКТЫ Быстрый, стандартный и медленный отвердитель

ДЕКОР ЛАК ТУ

ТУ 20.30.12-008-52560990-2017 Описание материала Область применения Однокомпонентный полимерный лак на основе модифицированной виниловой смолы, функциональных добавок и органических растворителей. Отверждается

ПодробнееТехнологический паспорт

Технологический паспорт Технология ремонтной окраски автомобилей Mercedes-Benz с матовым покрытием В данном документе приводится технология ремонтной окраски автомобилей Mercedes-Benz с заводским матовым

ПодробнееИнструкция по эксплуатации вер. 3 /

Инструкция по эксплуатации вер. 3 / 2018-11-01 ОПИСАНИЕ Пожалуйста, прочитайте внимательно настоящее руководство перед установкой или обслуживанием этого оборудования. Инфракрасная сушка коротковолнового

Инфракрасная сушка коротковолнового

PROTECT 368 UHS. Техническая карта

Антикоррозионный эпоксидный грунт UHS Антикоррозионный эпоксидный грунт с высоким содержанием твердых частиц, отверждаемый аминоаддуктом СВЯЗАННЫЕ ПРОДУКТЫ Отвердитель для эпоксидного грунта Разбавитель

ПодробнееПОЛИМЕРДЕКОР ЛАК СП-1 ТУ

ТУ 20.30.12-003-52560990-2017 Описание материала Область применения Однокомпонентный окрашенный полиуретановый лак на органической основе. Отверждается влагой воздуха. Применяется в качестве самостоятельного

ПодробнееДефекты окраски. Дефекты окраски

Дефекты окраски Растрескивание и микротрещины Микротрещины представляют собой большое количество очень мелких, не связанных между собой трещин, для рассмотрения которых требуется увеличительное стекло.

ТЕХНИЧЕСКОЕ ОПИСАНИЕ МАТЕРИАЛОВ

Page 1 ТЕХНИЧЕСКОЕ ОПИСАНИЕ МАТЕРИАЛОВ Page 2 Наполняющие шпатлёвки Арт.# 2-100-1000 1,0кг. 2-100-2000 2,0кг. Двухкомпонентная полиэфирная наполняющая шпатлёвка. Предназначена для устранения крупных неровностей

ПодробнееСВЯЗАННЫЕ ПРОДУКТЫ HARD

Акриловый грунт Заполняющий акриловый грунт отверждаемый алифатическим изоцианатом. СВЯЗАННЫЕ ПРОДУКТЫ HARD 0 Быстрый, стандартный отвердитель для полиуретановых продуктов Универсальный разбавитель стандартный,

ПодробнееИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

Вер. 2 1 СОДЕРЖАНИЕ НАЗНАЧЕНИЕ… 3 ЧАСТИ ФИЛЬТРА… 4 РАСХОДНЫЕ МАТЕРИАЛЫ… 4 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ… 5 СБОРКА И УСТАНОВКА ФИЛЬТРА… 6 НАСТРОЙКА ДАВЛЕНИЯ… 6 АВТОМАТИЧЕСКИЙ СБРОС КОНДЕНСАТА…

ПодробнееПОЛИМЕРДЕКОР ГРУНТ ТУ

ТУ 20. 30.12-003-52560990-2017 Описание материала Однокомпонентная полиуретановая грунтовка на органической основе. Отверждается влагой воздуха. Область применения Состав предназначен для грунтования новых

30.12-003-52560990-2017 Описание материала Однокомпонентная полиуретановая грунтовка на органической основе. Отверждается влагой воздуха. Область применения Состав предназначен для грунтования новых

РЕМПОЛ ТУ

ТУ 20.30.12-003-52560990-2017 Описание материала Трехкомпонентная водно-уретановая шпатлевка для бетонных полов. Область применения Материал предназначен для ремонта и выравнивания бетонных полов как перед

ПодробнееКонтроль качества сварки. Илья Мельников

Контроль качества сварки Илья Мельников 2 3 Илья Мельников Контроль качества сварки 4 КЛАССИФИКАЦИЯ ДЕФЕКТОВ В процессе образования сварного соединения в металле шва и зоне термического влияния могут возникать

ПодробнееИСПРАВЛЕННОЕ ПРИЛОЖЕНИЕ А6

1/8 Тема: Предложение: ИСПРАВЛЕННОЕ ПРИЛОЖЕНИЕ А6 (включая уже упомянутые исправления в листах с изменениями 1 и 2) РГ 1 по лабораториям и Лаборатория и Предварительной обработке (05/06. 03.12) Решение

03.12) Решение

MODENGY для деталей ДВС

+7 (4832) 59 90 49 http://www.modengy.ru 241029, Россия, г. Брянск, ул. Олега Кошевого, строение 34B MODENGY для деталей ДВС Антифрикционное твердосмазочное покрытие с высокодисперсным дисульфидом молибдена

ПодробнееGlospol гелькоуты и пигментные пасты

Glospol гелькоуты и пигментные пасты КОЛОР С.И.М. стратегически расположен в Западной Украине, город Ровно Киев 320 км Москва 1200 км Минск 480 км Варшава 450 км Будапешт 800 км Колор С.И.М. основан в

ПодробнееSpectral KLAR 535 MAT

Двухкомпонентный матовый бесцветный акриловый лак с высокой устойчивостью к царапинам Scratch Resistant (SR) H 6125 SOLV 855 PLAST 775 EXTRA 835 СОПУТСТВУЮЩИЕ ПРОДУКТЫ Акриловый лак SR Отвердитель стандартный,

ПодробнееООО «ЛАДА-ЛИСТ» Тольятти, 2013 г.

ТИПИЧНЫЕ НЕИСПРАВНОСТИ ПРИ ТЕРМОФОРМОВАНИИ И МЕТОДЫ ИХ УСТРАНЕНИЯ ООО «ЛАДА-ЛИСТ» Тольятти, 2013 г. Возможные причины Предлагаемые решения 1. Недоформованное изделие 1. Лист слишком холодный. 1. Проверить

ПодробнееСВЯЗАННЫЕ ПРОДУКТЫ H5950

Антикоррозионный эпоксидный грунт Быстросохнущий антикоррозионный эпоксидный грунт, отверждаемый аминоаддуктом СВЯЗАННЫЕ ПРОДУКТЫ Отвердитель для эпоксидного грунта Отвердитель для эпоксидного грунта Разбавитель

ПодробнееСнижены цены на изделия с доработкой!

Снижены цены на изделия с доработкой! Группа компаний «Провенто» www.provento-electro.ru Технологическое переоснащение производства позволило существенно снизить расценки на изделия с доработками по индивидуальным

ПодробнееФормирование прокладок

Формирование прокладок Герметизация фланцевых соединений Для чего предназначены фланцевые герметики? Прокладки препятствуют утечке жидкостей или газов, образуя непроницаемые барьеры между прилегающими

ПодробнееТема 7.

Шлифовка поверхности

Шлифовка поверхностиШлифовка Безукоризненная подготовка подложки является ключевым моментом для достижения высокого качества повторной отделки. Таким образом, для достижения высоких результатов персонал должен быть хорошо

ПодробнееБазовые автомобильные краски REIZ

Базовые автомобильные краски REIZ Базовые краски REIZ — это высококачественные профессиональные материалы для получения автомобильных покрытий по двух- и трехслойной технологиям. Базовые краски REIZ получают

ПодробнееECONOMY Aкриловый грунт 5+1

Техническая карта Aкриловый грунт +1 СВОЙСТВА АКРИЛОВЫЙ ГРУНТ — глубоко заполняющий грунт на основе акриловых смол. Благодаря высокому уровню распылительной вязкости возможно нанесение очень толстых слоев,

ПодробнееPROTECT 310 Aкриловый грунт

Техническая карта Aкриловый грунт СВОЙСТВА АКРИЛОВЫЙ ГРУНТ — глубоко заполняющий грунт на основе акриловых смол. Благодаря высокому уровню распылительной вязкости возможно нанесение очень толстых слоев,

Благодаря высокому уровню распылительной вязкости возможно нанесение очень толстых слоев,

PROTECT 300 Aкриловый грунт

Техническая карта Aкриловый грунт СВОЙСТВА АКРИЛОВЫЙ ГРУНТ основной грунт в нашем предложении. Благодаря использованию высокого качества смол и специальных добавок имеет очень хорошую адгезию к разным

ПодробнееБаза нормативной документации:

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР Единая система защиты от коррозии и старения ПОКРЫТИЯ ЛАКОКРАСОЧНЫЕ Термины и определения ГОСТ 9.07277 Unified system of corrosion and ageing protection. Paint coatings.

ПодробнееЗапайщик пакетов импульсный

Запайщик пакетов импульсный Паспорт 1. Общие указания При покупке запайщика убедитесь в полной комплектации изделия Внимательно изучите инструкцию по эксплуатации до начала использования. 2. Общие сведения

2. Общие сведения

Степень очистки. Стандарты ISO

Степень очистки. Стандарты ISO Стандарты удаления ржавчины и очистки металлоконструкций При определении точной степени удаления ржавчины и очистки стальной поверхности перед покраской используются: российский

ПодробнееИнструментальные технологии

Инструментальные технологии Инструментальные технологии Индекс шлифуемости Стружка Направление подачи Абразив Заготовка A: K460 B: K110 C: K390 Твердость HRC Связка Поры воздуха Абразив Конструкция шлифовального

ПодробнееИнструкция по применению

Инструкция по применению Permasolid HS Vario Грунт-наполнитель 5340 Permasolid HS Vario Грунт-наполнитель 5340 — это универсальный грунт-наполнитель с высоким содержанием твердого остатка, снижающий затраты

ПодробнееFLEXANE HIGH PERFORMANCE BRUSHABLE

FLEXANE HIGH PERFORMANCE BRUSHABLE Техническая информация Состав FLEXANE для нанесения кистью Описание продукта аносимый кистью материал для защиты от ударов, износа, вибрации и шума. ОСОБЕОСТИ И ПРЕИМУЩЕСТВА

ОСОБЕОСТИ И ПРЕИМУЩЕСТВА

NORDBERG AUTOMOTIVE IF-12 IF-13

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ И ПАСПОРТ ИНФРАКРАСНОЙ СУШКИ NORDBERG AUTOMOTIVE IF-12 IF-13 ДЛЯ ПРАВИЛЬНОЙ ЭКСПЛУАТАЦИИ ХРАНИТЕ РУКОВОДСТВО РЯДОМ C ИК-СУШКОЙ Оглавление: Глава 1. Техника безопасности. Глава

ПодробнееПокрывная эмаль Selemix ( )

стр. 1 из 9 Покрывная эмаль Selemix 7-512 (1.775.1200) Описание: 2-х компонентная покрывная эмаль с сухим остатком не ниже 570 грамм на литр. Применяется для индустриальных покрытий промышленного оборудования,

ПодробнееUNIVERSAL PRIMER FILLER 5:1

стр. 1 Дата обновления 6/14/2018 Описание Высококачественный двухкомпонентный акриловый грунт-наполнитель с высоким содержанием сухого остатка. Универсальный грунт-наполнитель 5:1 может наноситься различными

ПодробнееДефекты порошковой окраски и способы их устранения | Статьи — Промышленный каталог статей

При нанесении порошковой окраски на поверхностях изделий могут возникать различные дефекты, способные не только испортить внешний вид деталей, но и снизить их качество в целом.

При нанесении порошковой окраски на поверхностях изделий могут возникать различные дефекты, способные не только испортить внешний вид деталей, но и снизить их качество в целом. Причиной такого брака может стать и несоблюдение технологии окраски, и неправильная подготовка поверхности, и другие факторы, о которых мы и поговорим в данной статье.

Начнем с весьма распространенного явления: сорности и механических включений в порошковом покрытии. Почему возникает такой дефект? Вполне может быть, что виновата некачественная краска. Если сорность обнаружена, необходимо проверить качество применяемой краски. Для этого ее просеивают через специальное сито или рассматривают в микроскоп. Если в составе порошка имеются посторонние примеси, ее требуется заменить.

Засорение порошка может происходить в установке. Чтобы убедиться в этом, нужно осмотреть краску в питателе и системе рекуперации. При обнаружении примесей, необходимо прочистить установку и просеять порошок. Иногда его проще заменить. И не забудьте проверить чистоту окрашиваемой поверхности до нанесения на нее покрытия.

И не забудьте проверить чистоту окрашиваемой поверхности до нанесения на нее покрытия.

Еще один дефект специалисты называют «шагрень». Он может быть спровоцирован краской с просроченным сроком годности. Значит при обнаружении подобного брака в первую очередь нужно убедиться в пригодности краски по дате на ее упаковке. Иногда «шагрень» возникает в случае большой толщины покрытия. Для устранения проблемы регулируем подачу порошка, уменьшаем напряжение и время напыления краски.

Еще один вариант — низкая температура отверждения или недостаточное для этого время. Инструкция для правильного подхода всегда содержится в рекомендациях по режиму отверждения. Нужно будет измерить температуру в камере полимеризации и время отверждения и проверить их соответствие заданным производителем параметрам.

Образованию «шагрени» способствует также и наличие крупнодисперсной фракции порошковой краски. По возможности крупную фракцию нужно отсеять, если такой возможности нет, краску придется заменить.

Причиной некондиции окрашенного изделия может стать и недостаточная толщина покрытия. Такой дефект возникает при нарушении технологии окрашивания. Не соблюдены требуемые параметры напряжения, времени и подачи краски. Здесь нужно проверить режим работы распылителей в соответствии с инструкцией и при необходимости отрегулировать нарушенные параметры.

Это дефект вызывается и отсутствием заземления изделий на подвеске. Его качество нужно проверить. Также важна и защита подвесок, на них не должно быть остатков затвердевшей порошковой краски.

Как и в любом покрасочном деле, при нанесении порошковой окраски могут случаться непрокрасы. Причина в повышенном напряжении или сложной конфигурации самого изделия. Чтобы исправить дефект, требуется понизьте напряжение и отрегулировать расположение распылителей. Можно применить трибостатику.

Непрокрасы возникают и в тех случаях, когда окрашиваемые изделия экранируют друг друга. Необходимо изменить расстояние между ними на подвеске. Трудно качественно прокрасить изделие, если его поверхность не была должным образом подготовлена. Очень важно грамотное проведение обезжиривания, после него не должно оставаться следов масляной пленки.

Трудно качественно прокрасить изделие, если его поверхность не была должным образом подготовлена. Очень важно грамотное проведение обезжиривания, после него не должно оставаться следов масляной пленки.

Выше перечислены наиболее часто встречающиеся дефекты. Но это далеко не все. Существуют еще и такие недопустимые явления, как проколы, кратеры, пузыри, изменения цвета, потеки, трещины, волнистость, низкая адгезия, газовые раковины. Но все их совсем не трудно предупредить, если использовать качественное оборудование для порошковой окраски и строго придерживаться технологии.

Дефекты порошкового покрытия | Как их исправить

См. Дефекты поверхности порошкового покрытия и как их избежать для подробного объяснения дефектов загрязнения и того, что делать, чтобы их предотвратить.

В этой статье вы найдете примеры распространенных покрытий дефекты и способы их устранения. Дефекты порошкового покрытия возникают в результате нескольких различных процессов нанесения покрытия:

Порошковая окраска

Покрасочные цеха автосборочного цеха

Цех литья и окраски пластмассовых деталей

Цех литья и окраски металлических деталей

Для получения информации о том, как исправить эти дефекты, обратитесь в Paint Performance Consulting

| Сварной шар в электронном покрытии | Медная стружка в электронном покрытии | Металлическая стружка в порошковой пудре | Заполнить печь для конденсата металлической прокладкой |

| Разноцветные пятна краски в основном слое | Остатки малярной ленты в базовом покрытии | Голубое хлопковое волокно в базовом покрытии | Ржавчина в грунтовке |

| Частица избыточного распыления в прозрачном слое | Ржавчина в лаке | Синее синтетическое волокно, прозрачное покрытие | Прозрачное синтетическое волокно в лаке |

Источник: Paint Performance Consulting

За информацией о том, как исправить эти дефекты, обращайтесь в Paint Performance Consulting

Дополнительные источники информации о дефектах порошкового покрытия и способах их предотвращения :

Поверхностные дефекты порошкового покрытия (pdf) от Pulver

Руководство по поиску и устранению неисправностей порошкового покрытия (pdf) от Tiger Drylac

Связанные ресурсы- Защитные кожухи для зданий

- Инженерные здания

- Уголок для нанесения порошкового покрытия

- Исследования индустрии порошковых покрытий

- Контакт

Проблемы с внешним видом: когда не удается выполнить порошковое покрытие

Размещено 11 июля 2017 г.

Отбросы — это проклятие существования любого цеха при нанесении порошковых покрытий.Вытаскивание детали из духовки только для того, чтобы увидеть неутешительную апельсиновую корку, портящую покрытие с порошковым покрытием, участки, на которых покрытие провисло, или проблемы с непрозрачностью, вызывают вздох разочарования, наряду с вопросом о том, что произошло?

Проблемы внешнего вида — это сразу видимые дефекты, обнаруженные после отверждения. Они бывают разных форм и размеров, и в этом руководстве мы расскажем о различных типах дефектов, о том, как они возникают и как их предотвратить.

Давайте начнем с…

Цветущий

Кредит изображения: Hmgpaint

Часто поседение происходит из-за проблем со смолой.Понятно, что это происходит в большей степени с более дешевыми смолами. Цветение выглядит как туманное, мутное или дымчатое искажение смолы, и, если оно действительно происходит, более заметно проявляется на черных, темно-синих, темно-зеленых или темных основах. Поседение обычно вызывается либо плохой смолой, и в этом случае единственное, что нужно сделать, — это поговорить с поставщиком порошка об использовании более качественной смолы (которая, вероятно, также будет дороже!) Или когда покрытие отверждается при слишком низкая температура, особенно когда металл более толстый.Иногда высокая влажность вызывает или способствует цветению. К счастью, большую часть времени этот «туман» белый порошкообразный остаток можно стереть влажной тканью.

Поседение обычно вызывается либо плохой смолой, и в этом случае единственное, что нужно сделать, — это поговорить с поставщиком порошка об использовании более качественной смолы (которая, вероятно, также будет дороже!) Или когда покрытие отверждается при слишком низкая температура, особенно когда металл более толстый.Иногда высокая влажность вызывает или способствует цветению. К счастью, большую часть времени этот «туман» белый порошкообразный остаток можно стереть влажной тканью.

Вы можете предотвратить поседение духовки, тщательно следя за ней. Увеличьте температуру, особенно для более толстых подложек, чтобы металл нагрелся быстрее, а деталь и порошок быстрее достигли более высокой температуры. Или поговорите со своим поставщиком порошковых покрытий о различных возможностях продуктов с различными смолами.

Это обычная проблема, которую, к счастью, довольно легко решить. В этом коротком трехминутном обучающем видео рассказывается о цветении и о том, как его избежать!

Покраснение

Изображение предоставлено: modeltech

Покраснение (иногда также называемое телеграфом) — это когда вещество вытягивается через покрытие из основы, обесцвечивая покрытие. Вы, вероятно, заметите, что у вас будет одно место, где все в порядке, а затем будет другое место, где вы увидите это покраснение или телеграфирование.Эти испорченные участки могут быть большими, маленькими и любыми между ними. Это вызвано рядом факторов, наиболее распространенным из которых является неправильная предварительная обработка. Все, что находится на поверхности, от чернил маркера до остатков наклеек и штампов, может телеграфировать через покрытие. Еще один фактор, который может вызвать покраснение, — это окисление алюминия. Если ваше покрытие светлого цвета, эти следы будут отчетливо видны насквозь, а в этом случае покраснеть не только покрытие!

Вы, вероятно, заметите, что у вас будет одно место, где все в порядке, а затем будет другое место, где вы увидите это покраснение или телеграфирование.Эти испорченные участки могут быть большими, маленькими и любыми между ними. Это вызвано рядом факторов, наиболее распространенным из которых является неправильная предварительная обработка. Все, что находится на поверхности, от чернил маркера до остатков наклеек и штампов, может телеграфировать через покрытие. Еще один фактор, который может вызвать покраснение, — это окисление алюминия. Если ваше покрытие светлого цвета, эти следы будут отчетливо видны насквозь, а в этом случае покраснеть не только покрытие!

Ключ к предотвращению покраснения — это пристальное наблюдение за процессом предварительной обработки.Если вы работаете с алюминиевой подложкой, вам необходимо отшлифовать окисление, и если на какой-либо подложке после предварительной обработки остались какие-либо следы (например, надписи), вам нужно будет войти и отшлифовать ее — плюс еще одна предварительная обработка — для подготовьте только что оголенную поверхность. Однако, если в вашей системе предварительной обработки используется цирконий, не сходите с ума. В противном случае вы можете получить ржавчину, которая также может вызвать покраснение.

Однако, если в вашей системе предварительной обработки используется цирконий, не сходите с ума. В противном случае вы можете получить ржавчину, которая также может вызвать покраснение.

Рамка для фотографий

Обрамление изображения, как следует из названия, обычно происходит вокруг внешнего края детали или отверстия в детали.Это приводит к более толстой пленке по краям, откуда и происходит тезка этой проблемы внешнего вида, поскольку в конечном итоге она выглядит как рамка для изображения. Причина обрамления изображения на поверхности с порошковым покрытием заключается в том, что слишком много порошка наносится на края основы, и вы почти получаете эффект апельсиновой корки. Иногда при использовании некоторых порошков, например полупрозрачных порошков, вы также можете получить изменения текстуры.

Что же вызывает эти неприятные дефекты? Ну, иногда у вас слишком много порошка.В других случаях может случиться так, что вы создаете слишком много пленки на подложке, и она отрывается по краям. Это две основные причины возникновения кадрирования изображения, и вы можете предотвратить это, обратив особое внимание на распыление пистолета и распыления в процессе нанесения. Если вы распыляете вручную, постарайтесь не целиться прямо в края и позвольте стойкам позаботиться о краях за вас. Также следите за своим течением. Отрегулируйте настройки пистолета, чтобы уменьшить поток пороха, и подумайте о снижении KV.

Это две основные причины возникновения кадрирования изображения, и вы можете предотвратить это, обратив особое внимание на распыление пистолета и распыления в процессе нанесения. Если вы распыляете вручную, постарайтесь не целиться прямо в края и позвольте стойкам позаботиться о краях за вас. Также следите за своим течением. Отрегулируйте настройки пистолета, чтобы уменьшить поток пороха, и подумайте о снижении KV.

Если ваша мастерская покрывает очень большие заказы или у вас есть большой постоянный покупатель, то еще одна вещь, которую следует учитывать, — это построить специальную стойку со стержнем — в основном, необработанным мостом — чтобы не дать порошку слишком много накапливаться в углах. Добавление резиновой планки вокруг стойки также может помочь уменьшить количество брака из-за обрамления картин. Это часто называют «полосой ограбления» и используют как средство для устранения этого дефекта.

Узнайте больше об обрамлении изображений — это распространенная проблема, с которой большинство из нас столкнется в какой-то момент нашей карьеры в области нанесения покрытий — в этом коротком обучающем видео, и менее чем за 5 минут один из наших технических менеджеров по порошкам, Джейсон, объяснит несколько простые исправления!

Дегазация

Это может быть острой проблемой в любой мастерской, так как покрытие с газовыделением очень легко обнаружить. Что происходит, так это то, что в процессе отверждения маленькие карманы влаги или загрязняющих веществ разрываются на поверхности основы и проникают через покрытие для запекания. В большинстве случаев газовыделение происходит, когда поверхность, на которую вы наносите покрытие, представляет собой стальное литье или литой алюминий, поскольку они содержат крошечные карманы влаги. Во время запекания эти карманы буквально лопаются и выделяются газы. В результате… ну, представьте, как бьет гейзер, хотя и в меньшем масштабе. Это почти как маленькие вулканы на поверхности порошкового покрытия.

Что происходит, так это то, что в процессе отверждения маленькие карманы влаги или загрязняющих веществ разрываются на поверхности основы и проникают через покрытие для запекания. В большинстве случаев газовыделение происходит, когда поверхность, на которую вы наносите покрытие, представляет собой стальное литье или литой алюминий, поскольку они содержат крошечные карманы влаги. Во время запекания эти карманы буквально лопаются и выделяются газы. В результате… ну, представьте, как бьет гейзер, хотя и в меньшем масштабе. Это почти как маленькие вулканы на поверхности порошкового покрытия.

Как вы понимаете, при дегазации покрытие испорчено.

Основная причина возникновения этой проблемы заключается в том, что что-то происходит с поверхностью подложки перед нанесением покрытия — чаще всего пористость под поверхностью подложки или окисление на поверхности. Все мы знаем, что окисление может вызвать множество проблем. Если вы работаете с горячим цинкованием или алюминием и оставите его лежать поблизости или снаружи, он может легко начать окисляться. Если не удалить окисление перед нанесением покрытия, это приведет к выделению газа.Как же разобраться со всей этой чушью?

Если не удалить окисление перед нанесением покрытия, это приведет к выделению газа.Как же разобраться со всей этой чушью?

Один из вариантов — поставить деталь в духовку перед нанесением любого покрытия. Полчаса в духовке при температуре 450 градусов — или чуть выше температуры отверждения — приведет к тому, что субстрат испарится. Выполнение этого действия перед нанесением покрытия — лучший и самый простой способ не допустить, чтобы газовыделение разрушило отделку. Или вы можете добавить в грунтовку или порошок рецептуру, не допускающую выделения газов. И IFS Coatings, и наша дочерняя марка Polychem производят порошки, снижающие газообразование (OGF), чтобы помочь избежать выделения газов.

В качестве последнего совета по обезгаживанию… если в вашей мастерской используется горячее цинкование и на подложке образуется белая ржавчина, вам необходимо удалить ее механически или химически. Иначе получится дегазация. Это действительно медведь, который нужно исправить, поэтому превентивные меры — ваш лучший выбор.

Рыбий глаз и кратеры

Изображение предоставлено: modeltech

Fisheyes, по сути, является более серьезной версией кратеров. В то время как кратеры будут выглядеть как небольшие углубления в покрытии с тонкой пленкой, все еще покрывающей подложку, «рыбий глаз» полностью опустится — покрытие полностью отошло, оставив подложку обнаженной.Излишне говорить, что это очень непривлекательный результат.

В большинстве случаев причиной появления «рыбьего глаза» являются такие загрязнители, как масло, силикон или вода; либо в самом порошке, либо на подложке, либо загрязняя их во время нанесения. Масло и силикон особенно известны тем, что вызывают «рыбьи глаза». Некоторые порошки справляются с загрязнениями лучше, чем другие, поэтому имейте это в виду, если вы хотите пополнить запасы. Будьте осторожны при применении смол с высокой текучестью, поскольку они более подвержены образованию «рыбьих глаз» и кратеров.

Перед нанесением порошкового покрытия на любую поверхность, ранее покрытую чем-либо, кроме порошка, необходимо провести испытание на совместимость. Некоторые аэрозольные аэрозольные краски содержат силикон, который при нанесении на них порошка может вызвать образование рыбьих глаз и кратеров. Кроме того, волокна от шлифовальных дисков, клей от наждачной бумаги и вторичные операции, такие как предохранители от дробления, могут вызвать кратеры и появление «рыбьего глаза».

Некоторые аэрозольные аэрозольные краски содержат силикон, который при нанесении на них порошка может вызвать образование рыбьих глаз и кратеров. Кроме того, волокна от шлифовальных дисков, клей от наждачной бумаги и вторичные операции, такие как предохранители от дробления, могут вызвать кратеры и появление «рыбьего глаза».

Как решить эту проблему? Звучит просто, но главное — чистое и ухоженное оборудование.Необходима хорошая подача чистого, фильтрованного воздуха. Осмотрите воздуховоды и убедитесь, что воздух чистый и сухой. Вы также можете проверить фильтры и слить или установить ловушки. Масло также может быть одним из загрязнителей, поэтому проверьте блок абсорбции масла на наличие чрезмерных следов масла.

Убедитесь, что пистолет, бункер и окрасочная камера полностью очищены и что порошок хранился правильно. При этом вы будете проверять и устранять несовместимые материалы на протяжении всего процесса, например, силиконы и смазки;

Обязательно тщательно очищайте пистолеты, шланги и бункеры после каждой смены цвета, чтобы исключить перекрестное загрязнение различных покрытий и убедиться, что детали полностью высохли перед входом в окрасочную камеру.

Хотите больше информации о решении проблемы с рыбьим глазом? (Кто не знает — они звучат круто, но это определенно НЕ круто для покрытия!) Посмотрите наше короткое обучающее видео по рыбьему глазу из нашей 5-минутной (или меньше!) Серии тренировок!

Плохой цвет и непрозрачность