Порошковая камера для окраски | ООО НПО «Лакокраспокрытие»

Камера для порошковой покраски значительно отличается по конструкции от камеры для нанесения жидких ЛКМ, поэтому этот тип покрасочного оборудования имеет смысл выделить в отдельную категорию.

Порошковые ЛКМ обладают целым рядом преимуществ по сравнению с жидкими материалами:

- они практически не содержат летучих растворителей;

- позволяют за один проход получить толстослойное покрытие;

- не попавший на изделие порошок используется повторно.

- Все это привело к широкому распространению технологии порошковой покраски в промышленности.

Классификация камер порошковой окраски

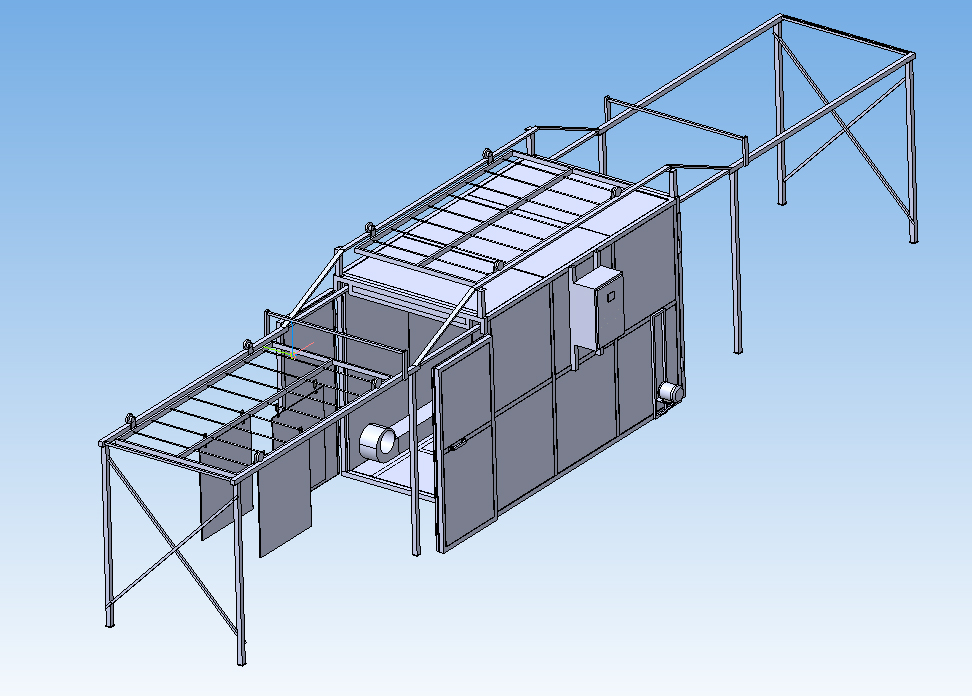

Порошковая камера, так же как камера покраски для нанесения жидких ЛКМ, может быть тупиковой или проходной.

Тупиковые камеры для порошковой окраски применяются на небольших производствах, когда окрашиваются единичные или мелкосерийные изделия.

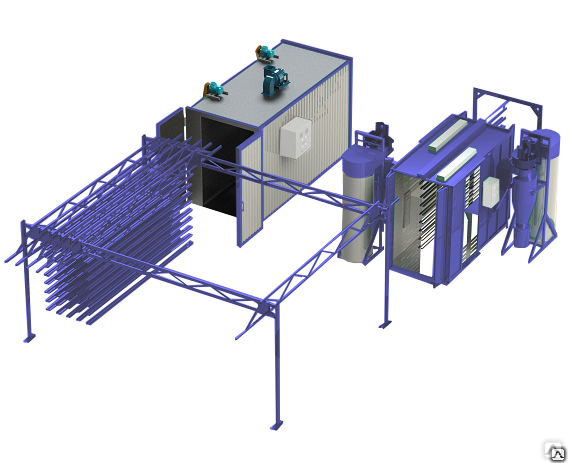

Чаще применяются проходные порошковые камеры окраски, которые работают в составе покрасочной линии, объединенной общей транспортной системой.

В общем случае в состав оборудования для покраски порошковой краской входит:

- камера подготовки поверхности,

- камера порошковой покраски,

- печь полимеризации порошкового покрытия.

Корпус порошковой камеры изготавливается из полированной нержавеющей стали с антистатическим покрытием. Это позволяет повысить эффективность сбора порошка с внутренних поверхностей покрасочной камеры. В последнее время получили распространение порошковые камеры из специальных полимерных сэндвич-панелей. В таких камерах порошковой окраски порошок меньше налипает на внутренние поверхности камеры и легче собирается.

В случае необходимости окрашивания изделия или подвески с изделиями с двух сторон, применяется двухпостовая камера для порошковой окраски валетного типа. В такой покрасочной камере рабочие проемы расположены с двух сторон от изделия, что позволяет одновременно работать двум операторам.

В такой покрасочной камере рабочие проемы расположены с двух сторон от изделия, что позволяет одновременно работать двум операторам.

Конструкция порошковой камеры должна обеспечивать сбор не попавшего на изделие порошка и возврат его в процесс. Для этого служит система рекуперации порошка. Чем эффективнее работает эта система, тем меньше потери ЛКМ.

Как правильно выбрать камеру для порошкового покрытия

Выбирая камеру для порошкового покрытия, следует учитывать требуемую частоту смены цветов. Процесс очистки камеры от порошка может занимать достаточно много времени, поэтому иногда приходится применять специальное оборудование, например, сменные фильтровальные блоки по количеству используемых цветов.

Порошковая покрасочная камера может оснащаться различными типами оборудования для нанесения порошка — ручными или автоматическими системами с электростатическими или трибостатическими распылителями. В автоматических системах распылители могут закрепляться неподвижно или на манипуляторах, имеющих несколько степеней свободы.

Таким образом, перед тем, как выбрать и купить порошковую покрасочную камеру, необходимо сформулировать требования, характерные для технологического процесса окраски на конкретном производстве, такие как:

- размер и форма изделий,

- необходимая производительность,

- количество и частота смены цветов,

- доступные энергоносители.

В ЭТОМ СЛУЧАЕ МОЖНО ДОБИТЬСЯ ОПТИМАЛЬНЫХ ЭКСПЛУАТАЦИОННЫХ ЗАТРАТ НА ПОКРАСКУ И ПОЛУЧИТЬ ТРЕБУЕМОЕ КАЧЕСТВО ПОРОШКОВОГО ПОКРЫТИЯ.

Цена порошковой камеры окраски

Цена изготовления порошковой камеры окраски определяется ее комплектацией и планируемой загрузки производства.

У нас можно купить порошковую покрасочную камеру, как в типовом исполнении, так и спроектированное с учетом особенностей Вашего производства, с установкой и наладкой под «ключ».

Наши преимущества

- Как производитель обеспечиваем гарантийное и постгарантийное обслуживание камер для порошковой окраски.

- На реализуемую продукцию установлены доступные цены, ниже средней рыночной стоимости.

- Выгодные условия поставки в кратчайшие сроки и без посредников.

Покупатели порошковых камер окраски производства НПО «Лакокраспокрытие» имеют возможность купить ЛКМ с большой скидкой — по цене производителя!

Вернуться в список

Камера порошковой окраски и полимеризации своими руками

Существует несколько способов покраски кузовных деталей автомобилей, и порошковая покраска является наиболее современным среди них. Однако такая технология весьма сложна, так как требует применения специального оборудования, представленного камерами порошковой окраски, особенности которых рассмотрены в данной статье.

Что представляет собой порошковая покраска?

Под этим термином понимают создание высококачественных декоративно-защитных полимерных покрытий путем применения электростатического поля высокого напряжения. Порошковая краска – это колерованный мелкодисперсный порошок с примесями зернистостью 10-100 мкм.

Порошковая краска – это колерованный мелкодисперсный порошок с примесями зернистостью 10-100 мкм.

Суть покрасочных работ состоит в нанесении заряжающегося в процессе распыления электризацией при трении или от внешнего источника порошкового материала на противоположно заряженную металлическую поверхность.

Это обеспечивает равномерность нанесения краски на обрабатываемый объект. Порошковая покраска подразумевает применение камеры полимеризации для сушки и окончательного закрепления краски.

Последовательность работы

Процесс порошковой покраски включает несколько этапов. Первый из них состоит в подготовке поверхности, которая подразумевает удаление с нее любых загрязнений. В случае перекрашивания необходимо очистить поверхность от исходной краски и грунтовки. Эти работы осуществляют по завершении сушки с применением пескоструйки, при этом используют различные абразивы. Грубые предназначены для быстрого удаления лакокрасочного материала, в то время как неорганические материалы служат для выравнивания поверхности.

Далее на подготовленную рабочую поверхность наносят порошковый грунт. Данный процесс осуществляют в камере напыления электростатическим распылителем. Обрабатываемую деталь необходимо предварительно заземлить. Порошковый грунт, как и обычный, служит противокоррозионной защитой. После оплавления грунта в камере напыления наносят порошковую краску. Эту работу также осуществляют электростатическим распылителем. Для создания гладкого, равномерного покрытия краску следует наносить в несколько слоев (обычно в 2-3).

После каждого слоя окрашиваемое изделие помещают в камеру полимеризации на 15-30 минут, где под действием высокой температуры в 180-200° C частицы порошковой краски закрепляются на поверхности детали благодаря оплавлению. По завершении сушки и полимеризации окрашиваемую деталь достают из камеры и оставляют на некоторое время – это необходимо, чтобы она остыла до комнатной температуры.

По завершении нанесения краски деталь покрывают порошковым лаком, который выполняет протекторную и декоративную функции. Он придает покрытию дополнительную устойчивость и защищает его от выгорания под воздействием ультрафиолетовых лучей. В некоторых случаях лак наносят на непокрытый краской и грунтом металл с целью сохранения его текстуры. К тому же в таком случае он играет роль противокоррозионного средства.

Он придает покрытию дополнительную устойчивость и защищает его от выгорания под воздействием ультрафиолетовых лучей. В некоторых случаях лак наносят на непокрытый краской и грунтом металл с целью сохранения его текстуры. К тому же в таком случае он играет роль противокоррозионного средства.

Преимущества метода

Порошковую покраску считают альтернативой нанесения жидких лакокрасочных материалов. Причем рассматриваемый способ является значительно более совершенным, поскольку имеет некоторые преимущества перед использованием жидких красок:

- Порошковое покрытие более качественное и монолитное.

- Не осевшие на рабочую поверхность частицы порошковой краски улавливаются в покрасочной камере и могут быть использованы при повторном напылении, благодаря чему достигается значительная экономия материала. Это повышает рентабельность покраски в заводских условиях и снижает затраты при осуществлении работ своими руками. Благодаря данным мерам потери материала в процессе работы составляют 1-2%, в то время как при работе с жидкими лакокрасочными материалами теряется 50-60 % краски.

- Порошковые краски превосходят жидкие лакокрасочные материалы по прочности на изгиб и удар.

- Рассматриваемые материалы более устойчивы по отношению к таким факторам, как перепады температур, воздействие химически активных веществ, коррозия и истирание.

- Порошковые краски обладают более высоким сцеплением с поверхностью.

- Окрашивание порошковыми материалами своими руками упрощено благодаря отсутствию потеков на вертикальных поверхностях.

- Использование порошковых красок позволяет в широких пределах изменять толщину наносимого слоя (от 35 до 250 мм).

- Порошковое покрытие отличается высокой долговечностью, которая по результатам испытаний была оценена в 20 лет.

Однако у порошковой покраски имеются и некоторые отрицательные качества, обусловленные в основном сложностью работ. Так как для их осуществления требуется оборудование, такое как покрасочная камера, порошковая покраска является весьма сложной и дорогостоящей процедурой, поэтому она нерентабельна при выполнении своими руками в домашних условиях. К тому же такие работы весьма длительны, так как требуется время не только на нанесение лакокрасочного материала, но и на осуществление сушки и полимеризации, а также на остывание.

К тому же такие работы весьма длительны, так как требуется время не только на нанесение лакокрасочного материала, но и на осуществление сушки и полимеризации, а также на остывание.

Оборудование

Необходимое для порошковой покраски своими руками оборудование представлено, прежде всего, окрасочной камерой и печью полимеризации. Для нанесения краски требуется электростатический пистолет. При выполнении работ в домашних условиях обычно используют ручной пистолет компактных размеров.

В продаже представлены модели порошковых покрасочных камер, предназначенные для мелкосерийного производства или для обработки единичных изделий. Такие камеры для порошковой покраски наиболее подходят для выполнения работ своими руками. Рассматриваемые устройства представлены комплексами, состоящими из рабочей камеры и блока фильтрации. Камера порошковой окраски может иметь один или два проема. Через проем в передней части в нее поступает изделие, а выходить оно может через проем с обратной стороны или через входное отверстие.

Покрасочные камеры подразделяют по технологии окраски: некоторые устройства осуществляют окрашивание деталей с двух сторон с поворотом, другие модели – одновременно. Порошковая покрасочная камера имеет системы рекуперации порошка и фильтрации воздуха.

Печь полимеризации служит для нагрева обработанных изделий до температуры в 160-200ºС и выдерживания их в таких условиях в течение 10-20 минут с целью сушки и запекания нанесенного слоя материала.

Как в заводских условиях, так и при осуществлении работ своими руками порошковые материалы используют не только для покраски кузова. Ими также обрабатывают диски и пластиковые кузовные детали, представленные бамперами, молдингами и другими элементами.

Для создания покрасочной камеры своими руками потребуется следующее оборудование:

- покрасочный пистолет;

- фильтр с регулятором давления;

- компрессор для подачи воздуха;

- электросеть;

- вентиляцию;

- печь по типу духовки;

- пылесос, оснащенный насадкой циклонного типа.

Рекомендации

В качестве инструмента распыления можно использовать простую модель малярного пистолета. На него подают сжатый воздух под давлением в две атмосферы, хотя для некоторых работ такого значения может оказаться недостаточно. В любом случае для проведения покраски потребуется компрессор, а также фильтр с регулятором давления.

Покрасочную камеру в обязательном порядке нужно оснастить системой вентиляции. Рекуператор можно заменить пылесосом, однако бытовые модели не подходит для такого использования, так как быстро забиваются. Желательно использовать пылесос с циклонной насадкой.

Что касается электросети, то ее должен прокладывать специалист. Рядом с печью полимеризации следует разместить подвеску для сушки и охлаждения деталей. Необходимо обеспечить яркое освещение – для камеры порошковой покраски лучше всего подходят герметичные лампы дневного света. Это объясняется тем, что они просты в очистке, так как такие не нагреваются, вследствие чего попавшая на них краска не оплавляется.

Это объясняется тем, что они просты в очистке, так как такие не нагреваются, вследствие чего попавшая на них краска не оплавляется.

Интересное по теме:

Порошковая покрасочная камера: устройство и технология работы

СОДЕРЖАНИЕ:

Порошковая покрасочная камераПервых завод по производству нетрадиционного покрасочного материала, порошковой краски, был построен на территории США в 1971 – 1974 годах.

Поэтому, способ порошковой окраски считается достаточно новым. В последнее время все большее число производителей автомобилей переходят на порошковую окраску, признавая экономичность и практичность новой технологии. Порошковая покрасочная камера позволяет проводить процесс быстро и качественно.

Порошковая покрасочная камера – ее устройство

Основу оборудования, предназначенного для порошковой окраски, составляют собственно окрасочная камера и печь полимеризации. В первой камере происходит нанесение слоя порошковой краски, во второй – наплавка. На поверхность кузова краска наносится электростатическим пистолетом. В условиях небольшого производства наносить краску можно ручным пистолетом довольно компактных размеров.

На поверхность кузова краска наносится электростатическим пистолетом. В условиях небольшого производства наносить краску можно ручным пистолетом довольно компактных размеров.

В заводском производстве часто меняется вариант окрашивания, поэтому, применяют камеры с картриджной очисткой. Порошок фильтруется из воздуха в рекуператоре. Это блок фильтров, в которых автоматически, методом импульсной продувки, осуществляется регенерация.

Порошковая покраска теперь доступна в гаражной покраске!

В настоящие время в продаже имеются камеры, предназначенные для работы в мелкосерийном производстве или с единичными изделиями. Устройство представляет собой комплекс из рабочей камеры и блока фильтрации. В камеру изделие поступает через проем, расположенный в передней части.

Порошковая покрасочная камера оснащена обязательным пультом управления. Пульт находится за пределами камеры. Это позволяет оператору контролировать работу, находясь на безопасном расстоянии от оборудования. Виды покрасочных камер и цены на них можно узнать здесь.

Виды покрасочных камер и цены на них можно узнать здесь.

Существует и проходная конструкция. Изделия в такой камере поступают с одной стороны, а выходят с противоположной. Некоторые модели дают возможность производить окраску с двух сторон с поворотом. В других моделях операция выполняется сразу.

Напомним технологию порошковой окраски

Напомним технологию порошковой окраскиВ порошковых покрасочных камерах вместо привычных лакокрасящих материалов используют колерованный порошок. Порошковая краска, это мелко-дисперсионный порошок с необходимыми примесями. Зернистость порошка примерно 10 – 100 мкм.

Устройство порошковой покрасочной камеры

Порошковая покрасочная камера состоит из двух систем: фильтрации воздуха и рекуперации порошка. Перед покраской порошок подвергается намагничиванию, в результате чего приобретает определенный полюс магнитного поля. Кузов автомобиля – второй полюс. Порошок прилипает к металлу плотным и равномерным слоем.

После нанесения порошка, слой запекают. Для этого кузов нагревается до температуры в 160 – 200 градусов. Порошок расплавляется и выдерживается в этом температурном режиме в течение 10 – 20 минут.

В заводских условиях порошковая окраска используется не только для окрашивания кузова, но и для покраски дисков колес, бамперов, пластиковых деталей, отражателей фар.

В настоящее время применяется порошковая окраска с матовым эффектом, полуматовым, под кожу и т. д. В процессе используют готовый порошок, который не требует специального разведения.

Основные преимущества порошковой покрасочной камеры

Основные преимущества порошковой покрасочной камеры перед прочимиПорошковая покрасочная камера значительно снижает финансовые затраты на окрашивание изделий. Оставшийся на поверхности кузова и взвешенный в воздухе материал при помощи фильтров собирается и возвращается в производственный процесс. При этом порошок проходит дополнительную очистку, во избежание загрязнения.

В результате, потери не превышают 1 – 2 %, в то время как при обычной покраске они составляют 50 – 60 %. Использование порошковой краски дает возможность широко регулировать толщину окрасочного слоя в пределах от 35 до 250 мкм. Во время ускоренных климатических испытаний срок службы порошковой краски определен в 20 лет. Окраска в порошковой камере не требует дополнительной сушки окрашиваемых поверхностей.

Существенным недостатком этого вида покраски автомобиля является нерентабельность использования камер в условиях небольшой ремонтной мастерской. Порошковая покрасочная камера, по сути, очень сложное и дорогое оборудование. Кроме того, в камере невозможно провести необходимую колеровку.

Как сделать порошковую покрасочную камеру своими руками?

Как сделать порошковую покрасочную камеру своими руками?Вы все-таки желаете изготовить порошковую покрасочную камеру собственными руками? Такая возможность существует. Правда, вам все равно придется покупать фирменное оборудование, без которого процесс будет невозможным. Кроме того, вам придется тщательно соблюдать все этапы окрасочного процесса.

Кроме того, вам придется тщательно соблюдать все этапы окрасочного процесса.

Порошковая покрасочная камера в домашних условиях потребует от вас:

- покрасочного пистолета

- мощный компрессор для подачи сжатого воздуха

- фильтр с регулятором давления

- мощная электросеть

- вентиляция

- пылесос, оснащенный насадкой циклонного типа

- печь по типу духовки

Что необходимо для порошковой покрасочной камеры?

Использовать в производстве можно простую модель малярного пистолета, подключив подачу сжатого воздуха в две атмосферы. Однако по ходу работ может потребоваться более высокое давление. Кроме надежного компрессора позаботьтесь и о фильтре с обязательным регулятором давления.

При обустройстве камеры вам не обойтись без мощной электрической сети и вентиляции. Рекуператор заменит пылесос. Обычный бытовой не подойдет, в первые же минуты он забивается. Лучше всего приобрести специальный пылесос, с циклонной насадкой.

Для освещения помещения используйте герметичные лампы дневного света. Так как они не подвержены нагреву, осевшая краска на них не будет оплавляться и чистка ламп не создаст проблем. Установив печь, расположите рядом вешала, для охлаждения окрашенных деталей. Проводить электросеть следует грамотно, не забыв о необходимости заземления. Проще пригласить для работы специалиста.

Работы проводят в плотном комбинезоне, специально предназначенном для работы с электрооборудованием. Обязательно использование респиратора. Вынимать готовые детали из печи следует специальным крючком. Простейшая порошковая покрасочная камера в вашем распоряжении.

[youtube]MgM3A8SCYaY[/youtube]

Камеры автоматической порошковой покраски Nordson

NORDSON проектирует и производит производительные и экономичные комплексы автоматической порошковой окраски для любых производственных задач.

Автоматические камеры порошковой покраски проектируются индивидуально для каждого заказчика и являются оптимальным инженерным решением, позволяющим наиболее эффективно и бережливо выполнять поставленные задачи порошковой окраски в производстве.

В зависимости от количества применяемых в камерах цветов Nordson проектирует и производит следующую номенклатуру камер:

1. Камеры с картриджной системой рекуперации тип NQCB

Поставляются для 1го — 3х основных цветов – проходные камеры с передвижными быстросъемными модулями.В зависимости от количества цветов камера комплектуется соответствующим количеством сменных картриджных модулей рекуперации.

Преимущества:

- Высочайшая эффективность фильтрации и рекуперации неосевшего порошка — 99.99%

- Надежное удержание неосевшего порошка внутри кабины

- Минимальное влияние потоков воздуха внутри кабины на процесс осаждения краски

- Оптимальная конфигурация расположения компонентов системы

- Изготовлены из ПВХ сэндвич панелей усиленной конструкции толщиной 100мм. Краска должна оседать на детале, а не на стенах.

- Сменные картриджные модули позволяют работать в кабинах типа NQCB с несколькми цветами порошка

- Модули легко отсоединяются от кабины

- Включают перечкачивающие насосы и встроенные баки псевдосжижения.

- Кабины дополнительно могут комплектоваться автоматическими системами подпитки свежим порошком, бережной очистки порошка от примесей.

- Высокая степень защищенности персонала

- Высокий уровень освещенности внутреннего пространства кабины.

Подробное описание камер с картриджной системой рекуперации (NCB/NQCB)

2. Автоматические покрасочные камеры для неограниченного количества цветов.

2.1. Многоцветные автоматические камеры порошковой окраски с циклонной системой рекуперации

2.2. Автоматические камеры быстрой смены цвета с циклонной системой рекуперации порошковой краски – серия ColorMax3 (Cube) и ColorMax AERO.

Автоматические камеры порошковой покраски серии ColorMax3 (Cube) и ColorMax AERO позволяют производить супербыструю смену цвета за время от 7 до 15 мин в зависимости от используемых порошковых пистолетов, порошковой краски и навыков персонала.

Преимущества камер:

|

|

Подробное описание камер Color Max3

Брошюра Color Max3

youtube.com/embed/ugrhTw_Kjls» allowfullscreen=»» frameborder=»0″>

3. Комбинированные камеры порошковой окраски ColorMax ENGINIRING

TM.

Уникальные камеры, которые позволяют в производстве совмещать преимущества автоматических камер порошковой покраски с картриджной и циклонной системами рекуперации.

Камера разработана на базе камеры быстрой смены цвета ColorMax и имеет двойную систему рекуперации порошковой краски. При работе на основном цвете будет использоваться картриджная система рекуперации. При необходимости перехода на работу с малыми партиями окраски в разные цвета включается в работу система рекуперации «двойной циклон». Время перехода с картриджной на циклонную систему рекуперации занимает несколько минут.

Автоматические камеры комплектуются манипуляторами с регулируемым ходом и скоростью для перемещения автоматических порошковых пистолетов, системами распознавания окрашиваемых деталей. Системами автоматической подачи свежей порошковой краски и питающими порошковыми центрами

Системами автоматической подачи свежей порошковой краски и питающими порошковыми центрами

По вопросам приобретения покрасочных камер обращайтесь по телефону +7 (499) 618-18-88, электронной почте [email protected] или воспользуйтесь формой обратной связи на данном сайте.

Порошковая покрасочная камера: виды и функции

Как известно, система для сухого окрашивания строится из нескольких цепочек. И не последнее место в ней за камерой напыления. Узнаем все, что нужно, про это оборудование, вникая в детали.

Устройство системы

Порошковая покрасочная камера предназначена, естественно, для реализации одного их этапов процесса покраски. В этой части системы на окрашиваемой поверхности должны оседать частицы распыленного порошка, а уже после этого в специальной печи идет процесс полимеризации, прочно соединяющий краску с поверхностью.

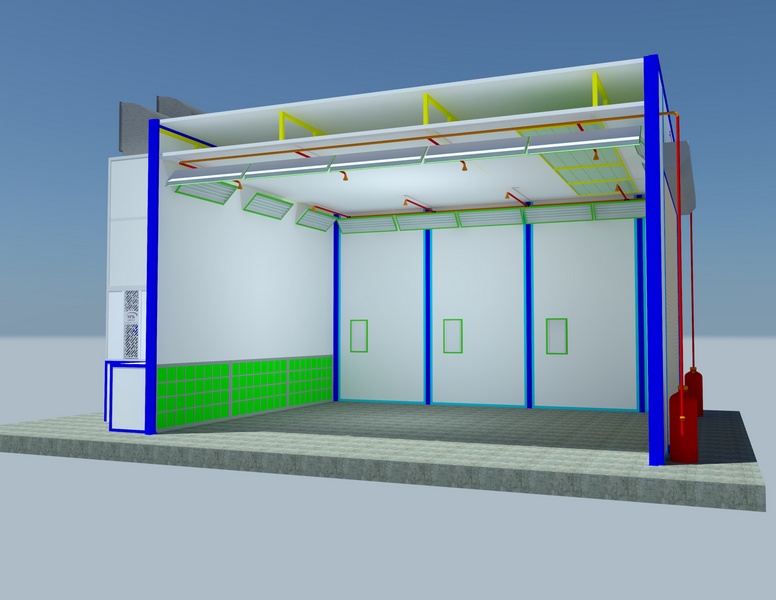

Внешне камера выглядит как сварная цельная коробка из промышленного металла. В ней обязательны:

В ней обязательны:

- Освещение.

- Транспортировочные элементы.

- Пульт контроля и управления.

В такой комплектации это приспособление уже считается профессиональным, предназначенным для работы в течение всего дня.

Большинство покупных камер для порошковой окраски – это боксы из стальных листов, имеющие полимерную облицовку. Их закрепляют на каркасе.

Важные требования

Большинство составов самой порошковой краски в процессе взаимодействия с кислородом могут быть взрывоопасными. Поэтому важнейшее требование для камеры порошковой окраски – это защита от технического взрыва.

Если рассматривать производственные камеры напыления порошковой краски, то для оператора (маляра) ставят установку для рекупации. Последняя просто необходима для экономии и сбора порошкового состава. Иначе частицы, оставленные красителями, распространяются по всей площади цеха или гаража.

Получается, что рекупатор – это довесок к профессиональной камере порошковой покраски. В нем есть сменные тканевые фильтры, вентиляторы ( отвечают за вытяжную тягу), ресивер и система подачи воздуха под давлением.

В нем есть сменные тканевые фильтры, вентиляторы ( отвечают за вытяжную тягу), ресивер и система подачи воздуха под давлением.

Нюансы работы

Работа может разделять на два подвида:

- Нанесение трибостатического порошка.

- Или электростатического напылителя.

И нюансы для рекупатора: в процессе покраски работает вытяжка, и полимеры, находящиеся в воздухе, должны оседать на фильтры. Там они очищаются от грязи и примесей, а потом идут в бункер. Именно так экономят расходный материал и защищают рабочие зоны от избытка краски.

Подвиды и их особенности

Сейчас выпускается много подвидов таких камер, и ассортимент только расширяется. Конструкционные составляющие такие:

- Тупиковая.

- Проходная.

- Двухпостовая.

- Однопостовая.

- С картриджным фильтром.

Разберем характеристики некоторых из них.

Однопостовая:

- Имеет рекуператор, оснащенный фильтром в единичном количестве.

- Может обработать до 99% распыленной краски из воздуха.

- Фильтр очищают следующим образом: обдувают вручную или же при помощи автоматического режима.

- Мощность не менее 3 кВт.

- Рабочее пространство (стандарт): 1700 х 1100 х 2000 мм.

- Вес – 390 кг.

Двухпостовая (маркировка КО2):

- Проходного типа.

- Имеет два рекупатора и два сменных фильтра.

- Продумана технология повторной очистки краски (до 99% распыленного состава возвращается в работу).

- Фильтры можно очищать только воздухом под давлением.

- Мощность от 5 кВт.

- Рабочее пространство 1700 х 1100 х 4000 мм.

- Вес – 640 кг.

Такой тип удобнее всего при обработке деталей с нескольких сторон. Изделия проходят проемы для распыления с двух сторон. Это удобно при работе сразу двух операторов системы.

С картриджным фильтром порошковая покрасочная камера оснащена:

- Покрасочной кабиной.

- Системой сменных фильтров.

- Фильтрами-картриджами.

- Ситом на вибромеханизме.

- Емкостью для подбора краски с фильтрами.

- Порошковым инжектором.

- Скребком.

- Системой обдува фильтра на сжатом воздухе.

- Абсолютным фильтром.

- Системой для подачи чистого воздуха.

- Решеткой.

Есть и особые рабочие моменты именно для этого вида. Они заключаются в следующем: за счет тяги подается воздух с порошковой краской. Все это проходит через картриджи. Краска просеивается и осыпается в приемник. Затем уже этот состав подается в пистолет для порошковой покраски. Все лишнее, что осталось на фильтре, устраняется сжатым воздухом. И при недостатке краски в системе загорается датчик.

Чаще покупают и используют именно проходные модели порошковых камер, потому как они входят в покрасочную линию, объединенную в общей транспортной системе.

Рекомендации по выбору

При подборе нужной краски важно обращать внимание на скорость смены цвета. Еще важна чистка, а точнее, сам процесс. Поэтому количество фильтров напрямую связано с оттенками.

Еще важна чистка, а точнее, сам процесс. Поэтому количество фильтров напрямую связано с оттенками.

Камеры комплектуются различным оборудованием для работы. К примеру, ручной или автоматической системой для распыления. Автоматы закрепляются как неподвижно, так и на манипуляторе. Для последних возможно выбирать несколько степеней свободы.

Получается, что выбирать лучше по таким характеристикам:

- Форма и размер обрабатываемых деталей (изделий для порошковой окраски).

- Расчеты по производительности.

- Скорости смены цвета и их общее количество.

- Энергоноситель.

Только так добиваются выгоды, контролируя затраты и качество покрытий. Да, и еще: цена готовой камеры для порошковой краски напрямую зависит от комплектации и рабочей загрузки при производстве.

Существуют компании, собирающие такие покрасочные камеры по индивидуальным требованиям или предпочтениям.

Любая конструкция имеет конкретные участки для процесса окраски, а также различия по размерам и цене. Если рассмотреть размеры, то здесь важны не габариты, а рабочие объемы камер. Поэтому для конкретных нужд можно заранее выбирать нужный объем. То есть при выборе обязательно ориентируются на рабочие и производственные моменты, на детали, что будут обрабатываться.

Если рассмотреть размеры, то здесь важны не габариты, а рабочие объемы камер. Поэтому для конкретных нужд можно заранее выбирать нужный объем. То есть при выборе обязательно ориентируются на рабочие и производственные моменты, на детали, что будут обрабатываться.

Полностью автоматическая линия

Линия с частично ручными процессами

Камера для порошковой покраски своими руками: материалы и пошаговая инструкция

Самый первый завод, деятельность которого была направлено на производство нетрадиционного покрасочного материала, то есть специальной порошковой краски, был запущен в 1971 году на территории Америки. Именно по этой причине метод порошкового окрашивания считается относительно новым.

В настоящее время практически все производители транспортных средств переходят именно на данную категорию краски. Они признают практичность и экономичность данной технологии. Применение специальное порошковой покрасочной камеры дает возможность осуществлять данный процесс максимально оперативно и очень качественно.

Они признают практичность и экономичность данной технологии. Применение специальное порошковой покрасочной камеры дает возможность осуществлять данный процесс максимально оперативно и очень качественно.

Устройство покрасочной камеры

Основу оборудования, которое предназначено для порошковой краски, составляет непосредственно сама камера и печь полимеризации. В первой производится нанесение слоя краски, во второй осуществляется процесс наплавки. На автомобиль краска наносится посредством особого электростатического пистолета.

В обычных условиях небольшого производственного процесса краска, которая относится к категории порошковой, может быть нанесена обычным ручным пистолетом, имеющим компактный размер.

В процессе заводского окрашивания очень часто осуществляется смена метода окрашивания, потому могут быть применимы камеры с картриджным очищением. Порошок в данном случае особым образом фильтруется из воздуха в таком устройстве, как рекуператор. По сути, это блок фильтров, где методом импульсной продувки производится автоматическая регенерация.

По сути, это блок фильтров, где методом импульсной продувки производится автоматическая регенерация.

На данный момент разработана и налажена система порошкового окрашивания в гаражных условиях. Для осуществления данной цели необходимо приобрести камеру для покраски и иные необходимые элементы. Кроме того, при необходимости можно сделать порошковую покрасочную камеру исключительно своими руками.

Покрасочная камера своими руками

Чтобы произвести покрасочную камеру своими руками, потребуется все равно приобрести некоторое оборудование, без которого произвести процесс окрашивания просто невозможно. Также придется очень тщательно соблюдать основные этапы данного процесса окрашивания.

Порошковая качественная покрасочная камера в обычных условиях потребует наличия следующих компонентов:

- покрасочный пистолет;

- максимально мощный компрессор, который будет подавать воздух;

- специальный фильтр, оснащенный регулятором давления;

- вентиляция;

- мощная электросеть;

- пылесос со специальной насадкой циклонного типа;

- печь, выполненная по типу обычной духовки.

Все достаточно просто, особенно если следовать определенным инструкциям и правилам.

Что требуется для организации камеры

В производственном процессе можно вполне применять относительно простую модель малярного пистолета. К нему достаточно просто подключить подачу сжатого воздуха примерно в две атмосферы. В некоторых случаях при осуществлении работ может потребоваться максимально возможное высокое давление. Стоит обратить внимание, что кроме качественного надежного компрессора, подающего воздух, необходимо позаботиться о таком устройстве, как фильтр с обязательным присутствующим регулятором давления.

В процессе обустройства камеры не обойтись без качественно разработанной мощной электрической сети, а также вентиляции. Пылесос может заменить рекуператор.

Простой, бытовой рекуператор не подойдет, так как обычно забивается буквально в первые минуты процесса окрашивания. Специалисты рекомендуют приобрести более качественный пылесос, имеющий циклонную насадку.

Для максимально качественного окрашивания требуется тщательно организовать освещение в помещении. Можно использовать для этого специальные герметичные лампы дневного освещения. Преимуществом подобных осветительных устройств заключается в том, что они не подвержены процессу нагревания. Осевшие элементы краски на них оплавляться не будут, потому создающая большое количество проблем чистка элементов освещения не потребуется.

При обустройстве камеры потребуется установить печь, расположить рядом специальные вешала, которые будут использоваться для полного охлаждения окрашенных деталей. В обязательном порядке потребуется провести электросеть, причем сделать это максимально грамотно, не пренебрегая необходимостью заземления. На осуществление данного процесса стоит пригласить профессионала, которые имеет соответствующие знания.

Преимущества покрасочной камеры

Наличие и использования порошковой покрасочной камеры дает возможность серьезной снизить основные материальные траты, которые идут на процесс окрашивания. Это основано на максимально экономичном расходовании используемой краски. Материал, который остается на поверхности кузова и в окружающем воздухе, посредством специального фильтра собирается и сразу возвращается с процесс производства. При этом порошок подвергается дополнительному очищению, чтобы эффективно избежать разных загрязнений.

Описывая основные преимущества применения камеры окрашивания, можно выделить такие положительные факторы:

- В результате существующие потери составляют не более 2%, когда при обычном методе окрашивания они составляют 50%.

- Применение порошковой краски предоставляет возможность регулировать толщину окрасочного слоя в пределах, который составляет 40-250 мкм.

- Можно отметить долговечность полученного эффекта, срок службы может достигать 20 лет.

- Окраска в подобной порошковой камере не требует проведения дополнительной сушки всех подверженных окрашиванию поверхности.

Следует знать, что в подобной камере нельзя произвести процесс колеровки.

Особенности устройства порошковой камеры окрашивания

Любая порошковая покрасочная камера, как правило, состоит из двух основных систем. Это качественная фильтрация воздуха, а также проведение рекуперации порошка. Перед осуществлением процесса окрашивания порошок в обязательном порядке подвергается определенному намагничиванию, что придает ему некоторый полюс магнитного поля. Здесь вторым полюсом является кузов транспортного средства. В процесс окрашивания порошок прилипает к металлу равномерным и плотным слоем.

После того, как краска нанесена, слой запекается. Для этой цели кузов потребуется нагреть буквально до 160-180 градусов. При осуществлении данного процесса порошок немного расплавляется, но в данном режиме температуры он должен находиться в течении не менее 10 минут, лучше 20.

При осуществлении данного процесса порошок немного расплавляется, но в данном режиме температуры он должен находиться в течении не менее 10 минут, лучше 20.

Если подобное окрашивание осуществляется в производственных условиях, то им окрашивают не только кузов, но также бампера, диски колес, отражатели фар и пластиковые детали. Сейчас широко применяется специальная порошковая краска, обладающая матовым эффектом или под кожу.

Что касается бытового метода окрашивания, то здесь вполне достаточно применения более простых материалов и способов. Необходимо следовать вышеизложенным советам и камера для окрашивания порошковой краски будет готова.

Устал платить штрафы? Выход есть!

100% ЗАЩИТА ОТ КАМЕР ГИБДД — НАНОПЛЕНКА! Подробнее по ссылке

- Скрывает номер от камер и радаров.

- Начинает действовать сразу после установки.

- Быстро и легко приклеивается.

- Защита номеров до 2-х лет.

ЧТО ВЫ ПОЛУЧИТЕ БЛАГОДАРЯ НАНОПЛЕНКЕ

- На 100% скрывает номер от камер ГИБДД в любую погоду.

- Невозможно обнаружить защиту глазом.

- Прочно держится в любую погоду и после мытья автомобиля.

НАНОПЛЕНКА является полностью незаметной для человеческого глаза.

Производство камер для полимерной (порошковой) окраски

Порошковая окраска считается наиболее современным методом нанесения защитного покрытия краски, которая отличается своими эстетическими характеристиками. Покраска выполняется посредством специальных установок с применением полимерных материалов. Покрасочные камеры позволяют нанести равномерный и гладкий слой почти на любую поверхность. Особенно актуальна порошковая краска в промышленных цехах, которые работают со сталью и деталями из алюминия.

В данной технологии не применяется огнеопасных и токсичных жидких растворителей, что дает возможность сэкономить на стоимости краски. Порошковая краска выпускается в готовом виде, а это исключает такие дорогостоящие процессы как контроль вязкости и колеровка и добавляет ей устойчивости, экономичности и долговечности, что повышает качество продукции. Порошковая краска создает ударопрочное антикоррозийное покрытие, работающее в температурных режимах от -60 до +150 С, а также обеспечивает отличную электроизоляцию. Резкая смена температур не влияет на качество краски.

Порошковая краска создает ударопрочное антикоррозийное покрытие, работающее в температурных режимах от -60 до +150 С, а также обеспечивает отличную электроизоляцию. Резкая смена температур не влияет на качество краски.

Достоинства порошковой краски

- Экономия благодаря низкому проценту отходов.

- Почти 100% краски наносится на рабочую поверхность.

- Лишняя краска, которая не оседает на окрашиваемую область в ходе распыления, допускается к повторному использованию.

- Автоматизация технологии упрощает процесс обучения.

- Минимальные затраты материала при окрашивании.

- Примерно 95% краски, которая собрана после очистки оборудования, можно использовать еще раз.

- Отсутствие растворителей позволяет сэкономить на удалении паров, а также не нужно ждать испарения.

- Отсутствие вредных органических компонентов.

- Экологичность технологии.

- Долговечность – срок службы покрытия достигает 50 лет.

- Низкий уровень опасности возгорания.

- Покрытие краской выполняется без грунтовки.

- Достаточно широкая цветовая гамма – более 5000 фактур и оттенков.

Оснащение камер для полимерной окраски:

1. Камера окраски обитаемая.

Используется с целью нанесения порошковой краски на изделие электростатическим либо трибостатическим способом.

- Габариты внутреннего объема камеры напыления будут зависеть от размеров окрашиваемых изделий.

Размеры типового решения:

(ДхШхВ) 4700х2500х2000.

- Камера напыления предусмотрена вытяжной системой для сбора порошковой пыли.

2. Рекуператор порошковых красок, картриджный.

Сбор краски происходит с помощью рекуператора в поддон и она может быть снова использована, ее необходимо просеять в вибросите и смешать с новой краской.

3. Камера полимеризации.

Камера полимеризации.

Предназначена для сушки порошковых лакокрасочных материалов, а также сушки покрытия. Различают два вида камер: тупиковые и проходные. В первом варианте изделия для сушки поступают и выгружают через одни двери, а во втором – через разные.

Габариты внутреннего размера печи полимеризации будут зависеть от обрабатываемых деталей.

Размеры типового решения:

(ДхШхВ) 4500х1800х1800.

- Напряжение питания — 380/220 10%.

- Охват рабочей температуры в камере — 50…230 С.

- Максимальная мощность колеблется в пределах 70…100 кВт.

- Выход на режим составляет 20-50мин.

4. Транспортная система для перемещения деталей.

Транспортная система способствует подготовке и окраске детали второй партии до того момента, пока первая партия составляющих находится в печи.

Кабины для порошкового напыления | Промышленные системы нанесения покрытий Nordson

Камера для порошкового покрытия с быстрой сменой цвета ColorMax 3

ColorMax3 — это камера для порошковой покраски с быстрой сменой цвета. Это улучшает качество, сокращает время простоя и увеличивает производство.

Это улучшает качество, сокращает время простоя и увеличивает производство.

Камера для порошкового покрытия с быстрой сменой цвета ColorMax® 2

Система порошкового покрытия оптимизирована для эффективного, повторяемого нанесения порошка и быстрой смены цвета без загрязнений.

Камера для ручной порошковой окраски EcoMax

Линейка компактных, отдельно стоящих покрасочных камер с ручным управлением и системой восстановления картриджей. Идеальное решение от мелкосерийного до конвейерного производства.

Кабины для порошкового покрытия Econo-Coat®

Компактные камеры для порошкового напыления и системы восстановления Econo-Coat® идеально подходят для периодической порошковой окраски деталей малого и среднего размера.

Камера для порошкового покрытия Excel 2000®

Камера порошковой окраски Excel 2000® обеспечивает равномерный, постоянный поток воздуха для более эффективного извлечения порошка, повышения эффективности коллектора и превосходного покрытия деталей.

Система порошкового покрытия Excel 3000®

Кабина для порошковой окраски Excel 3000® имеет компактную, модульную и прочную конструкцию с более коротким основанием кабины для гибкого размещения автоматических и ручных пистолетных станций.

Система порошкового покрытия серии Horizon®

В камерах для порошковой окраски Horizon® используется уникальная конструкция с пониженной тягой, обеспечивающая эффективную, гибкую и чистую работу при автоматическом и ручном нанесении порошкового покрытия.

Система порошкового покрытия с быстрой сменой цвета Lean Cell®

Интегрированная система управления iControl® имеет замкнутый цифровой поток для стабильной, воспроизводимой характеристики покрытия.

Камера для порошкового покрытия Vantage® FCM

Камера для порошкового напыления с фиксированным модулем коллектора (FCM), которая сочетает в себе проверенную производительность и экономичную конструкцию, что делает ее идеальной для ремонтных мастерских, запусков или расширения существующего производства . ..

..

Камера для порошкового покрытия Vantage® RCM

Камера для порошкового напыления со съемным модулем коллектора (RCM) — экономичное решение для основных операций по нанесению порошкового покрытия, требующих возможности регенерации в условиях непрерывного производства.

Камеры порошковой окраски »Пункты пескоструйной обработки Камеры распылительной окраски Абразивные материалы и оборудование

ПРИЛОЖЕНИЯ

Сквозные порошковые камеры BlastOne оснащены центральным конвейером, обеспечивающим возможность нанесения порошкового покрытия с обеих сторон продукта как автоматическим, так и комбинированным ручным / автоматическим покрытием. Стенд также предлагает модуль коллектора, который раскладывается (складывается как книга) для легкой смены цвета с дополнительными модулями, доступными для нескольких цветовых вариантов.Детали / продукты попадают в кабину через конвейер, затем проходят станцию оператора по нанесению порошкового покрытия. Избыточное распыление порошка содержится в воздушном потоке, движущемся к модулю коллектора, где картриджные фильтры удаляют взвешенные в воздухе частицы. Затем воздух проходит через систему первичного фильтра воздухообрабатывающего агрегата, а затем снова выходит в помещение. Детали с покрытием выходят из камеры в печь для полимеризации.

Стенд также предлагает модуль коллектора, который раскладывается (складывается как книга) для легкой смены цвета с дополнительными модулями, доступными для нескольких цветовых вариантов.Детали / продукты попадают в кабину через конвейер, затем проходят станцию оператора по нанесению порошкового покрытия. Избыточное распыление порошка содержится в воздушном потоке, движущемся к модулю коллектора, где картриджные фильтры удаляют взвешенные в воздухе частицы. Затем воздух проходит через систему первичного фильтра воздухообрабатывающего агрегата, а затем снова выходит в помещение. Детали с покрытием выходят из камеры в печь для полимеризации.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

СТРОИТЕЛЬСТВО ДЛЯ ТЯЖЕЛЫХ УСЛОВИЙ

Панелиизготовлены из оцинкованной стали толщиной 18 калибра и крепятся болтами 5/16 дюйма и стопорными гайками с зубчатыми краями.

МОДУЛЬ КОЛЛЕКТОРА

Коллекторный модуль всасывает фильтрованный воздух в камеру и пропускает его через высококачественные фильтры первичной очистки, прежде чем рециркулировать его обратно в камеру.

ПЕРВОЕ ОСВЕЩЕНИЕ

Освещенные кабины получают яркое, полное освещение кабины от четырехламповых, 48-дюймовых, 32-ваттных люминесцентных светильников. Светильники BlastOne внесены в список ETL (класс 1, раздел 2, группы A, B, C, D и класс 2, раздел 2, группы F и G).

ОБОРУДОВАНИЕ УПРАВЛЕНИЯ

Управляющее оборудование включает удаленную электрическую панель NEMA 12, главный выключатель, автоматическое продувочное / импульсное управление, выключатель главной воздушной линии и магнитогидравлический манометр.

ВЕНТИЛЯТОР С ПЕРЕМЕННОЙ ЧАСТОТОЙ (ЧРП)

При подключении к двигателю это позволяет вентилятору работать на нескольких скоростях, чтобы обеспечить оптимальный воздушный поток внутри кабины. ЧРП может также сэкономить на эксплуатационных расходах за счет уменьшения амперной нагрузки на двигатель вентилятора и способности медленно наращивать скорость двигателя.

КОНТРОЛЬ ПРОДУВКИ

Обеспечивает безопасную работу кожуха ограждения за счет поддержания потока воздуха на проектном уровне.

порошок X | Кабина для порошкового покрытия

Одна из наиболее недооцененных частей оборудования, необходимого для нанесения порошкового покрытия, — это камера содержания порошкового покрытия.

Камеры для порошковой окраски — это , а не , переделанные камеры для мокрой окраски. Разница между кабинами для влажной покраски и кабинами для порошковой окраски заключается в распределении воздуха.

В отличие от жидких красок, порошковое покрытие не содержит выбросов растворителей или летучих органических соединений (ЛОС) во время нанесения, а это означает, что воздух в распылительной камере может быть отфильтрован, а затем возвращен обратно в помещение для нанесения, а не выброшен наружу. Это экономит тысячи долларов в год на контроле окружающей среды.

Правильное проектирование и изготовление камеры для порошковой окраски является обязательным условием как соответствия нормам, так и создания качественного готового продукта.

Все кабины для порошковой покраски Powder-X разработаны, чтобы помочь вам удовлетворить все требования норм и превзойти их. Изготовленные из оцинкованного металла 18-го калибра, они имеют уникальную конструкцию, обеспечивающую повышенную долговечность и снижающие затраты, связанные с установкой и соблюдением нормативных требований.

Наша трехступенчатая система выхлопа и фильтрации с распылителем в отходы разработана таким образом, чтобы превосходить государственные требования для высокоэффективных коммерческих и промышленных применений.Powder-X использует высококачественную фильтрацию HEPA, такую же фильтрацию используют в большинстве больниц.

Поскольку мы поставляем только оборудование, которое было разработано в соответствии с нормами, наши окрасочные камеры часто признаются отраслевым стандартом.

Отправьте мне информацию!ИНФОРМАЦИЯ ПО ПОЖАРНОЙ БЕЗОПАСНОСТИ:

Согласно нормам Национальной ассоциации противопожарной защиты (NFPA), окрасочные камеры, использующие фильтрацию картриджного типа и / или использующие автоматические пистолеты-распылители, должны иметь систему обнаружения возгорания. Поскольку кожухи Powder-X не подпадают ни под одну из этих категорий, устройства обнаружения пожара не включены.Заказчик несет ответственность за правильную интерпретацию кодов для его / ее конкретной области через отдел кодов и / или местного пожарного начальника.

Поскольку кожухи Powder-X не подпадают ни под одну из этих категорий, устройства обнаружения пожара не включены.Заказчик несет ответственность за правильную интерпретацию кодов для его / ее конкретной области через отдел кодов и / или местного пожарного начальника.

Powder-X классифицируются как устройства класса B для нанесения негорючих материалов и соответствуют всем национальным нормам, относящимся к NFPA 33 15.6 (2) и национальным правилам пожарной безопасности. Все электрические компоненты, включая, помимо прочего, двигатели, панели управления (если применимо), осветительные приборы и пускатели двигателей, одобрены UL.Кроме того, все компоненты имеют гораздо более строгий список C-UL для утверждения Канадской ассоциацией стандартов (CSA).

Можно ли порошковое покрытие в кабине для жидкой окраски

Почему клиенты хотят наносить порошковое покрытие в кабине для жидкой окраски

Иногда заказчики хотят знать, можно ли наносить порошковое покрытие в камере для жидкой покраски. Есть две распространенные причины, по которым клиенты спрашивают, возможно ли это. Во-первых, у заказчика есть камера для жидкой покраски, но он начинает нуждаться в порошковой окраске.Вторая ситуация — это когда они рассматривают новый процесс окраски и стремятся сэкономить деньги, сводя инвестиционные затраты на оборудование к минимуму, необходимому для эффективного удовлетворения их потребностей в процессе окраски. Короткий ответ заключается в том, что вы можете наносить порошковое покрытие в кабине для жидкой окраски, однако есть несколько факторов, которые необходимо учитывать перед нанесением порошкового покрытия в камере для жидкой краски.

Есть две распространенные причины, по которым клиенты спрашивают, возможно ли это. Во-первых, у заказчика есть камера для жидкой покраски, но он начинает нуждаться в порошковой окраске.Вторая ситуация — это когда они рассматривают новый процесс окраски и стремятся сэкономить деньги, сводя инвестиционные затраты на оборудование к минимуму, необходимому для эффективного удовлетворения их потребностей в процессе окраски. Короткий ответ заключается в том, что вы можете наносить порошковое покрытие в кабине для жидкой окраски, однако есть несколько факторов, которые необходимо учитывать перед нанесением порошкового покрытия в камере для жидкой краски.

Что следует учитывать при порошковой окраске в кабине для жидкой окраски

Проблемы чистоты стенда

- Порошковое покрытие — это грязный процесс из-за того, что покрытие находится в форме порошка. Если вам требуется чистая окрасочная камера, чтобы жидкая отделка могла иметь высококачественную отделку, или вам нужна чистая среда в кабине из-за требований к нанесению покрытия, вы можете не хочу использовать камеру жидкой краски для порошковой окраски.

Вам нужен способ отверждения порошкового покрытия

- Порошковое покрытие первоначально наносится с использованием оборудования для нанесения порошкового покрытия, которое использует разницу в электрических зарядах, чтобы покрытие прилипало к поверхности продукта. После того, как порошок будет неплотно связан с поверхностью, продукт необходимо отвердить при повышенной температуре, чтобы порошок растекся до однородного покрытия. Порошковое отверждение обычно требует более высоких температур, чем может обеспечить большинство окрасочных камер. Порошковые покрытия обычно требуют температуры минимум 200 градусов, но обычно даже более высоких температур для отверждения.Типичная температура отверждения, которую будет использовать окрасочная камера, составляет максимум 160 градусов. Таким образом, хотя вы можете наносить порошок в кабине для жидкой окраски, вам обычно понадобится печь периодического действия или инфракрасная печь для отверждения порошкового покрытия, преимущества каждого типа печи обсуждаются в этой статье.

Вы не сможете восстановить порошковое покрытие, пока

- Если вы планируете увеличить производительность в процессе нанесения порошкового покрытия, вам часто потребуется восстановить порошковое покрытие, поскольку возможность восстановления порошкового покрытия является одним из самых больших преимуществ порошкового покрытия по сравнению с жидким покрытием, о котором вы можете прочитать больше Плюсы и минусы порошковых покрытий здесь.

- Если вы превратите камеру для жидкой краски в камеру для порошковой окраски, вы распыляете порошок в модифицированную стойку для фильтров, которая будет собирать излишки порошка и, в зависимости от внесенной модификации, может позволить рециркуляцию воздуха в вашем цехе. Чтобы обеспечить рециркуляцию воздуха, потребуется постоянное изменение вашей окрасочной камеры с соответствующими изменениями в кабине, включая изменения воздушного потока и другие факторы, с которыми вам следует проконсультироваться с поставщиком окрасочной камеры , таким как мы, или Global Finishing Solutions, чтобы определить, это возможно.

Когда вы закончите порошковое покрытие, оставшийся порошок будет потрачен впустую.

Когда вы закончите порошковое покрытие, оставшийся порошок будет потрачен впустую.

Вы снизите общую производственную способность

- Переход между порошковой и жидкой отделкой потребует замены оборудования и надлежащей очистки оборудования для хранения. Кроме того, поскольку для порошкового покрытия используется оборудование для нанесения электростатического заряда, вам потребуются дополнительные шаги для подготовки камеры к нанесению покрытия на ваш продукт.

Если вы используете как жидкие, так и порошковые покрытия в одной камере, вы будете использовать фильтры быстро.

- Если вы комбинируете жидкое и порошковое покрытие в одной окрасочной камере и используете фильтры для сбора из-за распыления, объединение порошка и жидкости вместе часто приводит к тому, что фильтры имеют более короткий срок службы, что приведет к увеличению затрат на покрытие , а также к снижению производства из-за необходимости частой замены фильтра.

Как наносить порошковое покрытие в окрасочной камере

Если после рассмотрения всех потенциальных проблем, связанных с преобразованием камеры для жидкой окраски в камеру для нанесения порошкового покрытия, вам необходимо принять во внимание следующее, чтобы преобразовать камеру для окраски в камеру для нанесения порошкового покрытия.

Что следует знать о порошковых покрытиях

Порошковые покрытия постоянно набирают популярность в качестве альтернативы жидким покрытиям из-за летучих органических соединений (ЛОС), связанных с жидкими покрытиями.Порошковые покрытия долговечны, упрощают соблюдение экологических требований и обеспечивают высококачественную отделку. Вот почему в 2003 году — на рубеже веков — их отдали предпочтение примерно 15% рынка промышленной отделки. С тех пор он стал популярным как альтернатива жидким покрытиям.

Однако проектирование кабин для окраски распылением для порошковых покрытий требует иного подхода, чем кабины для жидких красок. При включении порошковой камеры в вашу производственную линию необходимо ответить на 3 основных вопроса:

При включении порошковой камеры в вашу производственную линию необходимо ответить на 3 основных вопроса:

- Будет ли порошковое покрытие наноситься вручную или автоматически?

- Как часто меняется цвет?

- Кабина предназначена только для порошковых или порошковых и жидких покрытий?

Ручное и автоматическое

Первое, на что следует обратить внимание при проектировании вашей кабины, — это то, будет ли ваша операция осуществляться вручную или автоматически.Для ручных приложений требуется оператор, который предъявляет более строгие требования к фильтрации и воздушному потоку как для жидкостей, так и для порошков. Однако есть и другие соображения, которые необходимо учитывать при работе с порошковыми (а не жидкими) покрытиями. Как подтверждено в недавней статье Ассоциации производителей и производителей, хотя известно, что порошковые покрытия негорючие, они могут быть легковоспламеняемыми в распыленном состоянии, например, при нанесении распылением.

Один цвет против множества цветов

Второй рабочий фактор, который следует учитывать, — это количество цветов, которые будут использоваться в вашей кабине. Порошковые кабины, предназначенные в первую очередь для одного цвета, могут использовать систему регенерации. До 98% избыточного распыления порошковых покрытий можно восстановить и использовать повторно, что делает системы регенерации особенно полезными для операций, требующих только одного цвета.

Эти системы требуют меньше материала порошкового покрытия, так как избыточное распыление используется повторно.Однако система регенерации не работает с несколькими цветами. Для восстановления каждого цвета по отдельности требуются отдельные цветные картриджи; Некоторые производители порошковых камер предлагают модули для быстрой смены цвета, которые помогают решить эту проблему.

Системы распыления на отходы следует рассматривать, когда многие цвета используются в небольших количествах и регенерация не требуется. Для обеспечения оптимальной эффективности и исключения смены цвета можно использовать несколько кабин, иногда с короткими тиражами и стабильно в больших производственных циклах.Для длительных цветных тиражей обычно лучше всего подходят камера для утилизации картриджей или система циклонного восстановления.

Для обеспечения оптимальной эффективности и исключения смены цвета можно использовать несколько кабин, иногда с короткими тиражами и стабильно в больших производственных циклах.Для длительных цветных тиражей обычно лучше всего подходят камера для утилизации картриджей или система циклонного восстановления.

Только порошок против порошка и жидкости

Третий вопрос, который необходимо решить, — будет ли ваша будка использоваться только для порошковых покрытий или порошковых и жидких покрытий. Из-за различных требований к жидким и порошковым покрытиям производители обычно не имеют одной окрасочной камеры для нанесения обоих типов. Однако для производителей с более низкими производственными требованиями кабина двойного назначения может сэкономить время на производственной линии для некоторых приложений.Как видно из названия, в кабинах двойного назначения можно наносить как жидкие, так и порошковые покрытия, но это требует тщательного проектирования, и очень важно проконсультироваться с дизайнером распылительной камеры.

Порошковые покрытия отличаются от жидких, поэтому метод нанесения и требования к оборудованию должны соответствовать вашему конкретному покрытию. Это делает создание кабины, идеально подходящей для вашей работы, еще более необходимым. Свяжитесь с нашей командой экспертов по дизайну будок, чтобы создать индивидуальную будку, идеально подходящую для ваших лакокрасочных материалов, сотрудников и помещений, чтобы эффективность и безопасность шли рука об руку!

Стенд для порошкового покрытия Eastwood HotCoat

Технические характеристики

Требования к питанию = 120 В переменного тока, 5/60 Гц, 9 А, стандартный бытовой ток

Мощность вентилятора = 2600 кубических футов в минуту

Внутренние размеры = Высота 68-5 / 8 дюймов, ширина 40-1 / 2 дюйма, глубина 44 1/2 дюйма (96 кубических футов).

Внешние размеры = 72-1 / 2 дюйма в высоту x 58-1 / 8 дюймов в ширину x 78-1 / 4 дюйма в глубину (включая такие приложения, как панель управления

Фильтры = Гофрированные фильтры общего назначения 20 дюймов x 25 дюймов x 4 дюйма (доступны в Eastwood в декабре 2020 г. )

)

Принадлежности и расходные материалы

Ищете печь для нанесения порошкового покрытия Pro для использования с вашей новой кабиной?

Печь для нанесения порошкового покрытия Eastwood HotCoat 4X4X6 идеально подходит для профессионального нанесения порошкового покрытия или серьезного любителя, ищущего наилучшие результаты.Он оснащен 3 нагревательными элементами, которые производят 35 000 БТЕ тепла и могут разогреть духовку до 400 ° F менее чем за 15 минут! Включенный в комплект циркуляционный вентилятор гарантирует, что в кабине не будет горячих точек, а деталь застынет быстро и равномерно. Духовка имеет полностью металлический пол, который также включает систему направляющих, разработанную специально для установки стойки для порошкового покрытия. Предназначен для установки на такие детали, как рамы мотоциклов, задние части, картеры трансмиссии, рамы квадроциклов, комплект колес, бамперы и т. Д. Нажмите здесь, чтобы получить дополнительную информацию о печи для порошкового покрытия HotCoat 4x4x6

Добавьте пистолет для порошкового покрытия PCS-1000 и получите потрясающие результаты!

Система порошкового покрытия Eastwood Elite HotCoat PCS-1000 — это по-настоящему профессиональное устройство с системой бункера большого объема, управляемой с помощью пистолета, обеспечивающее наилучшие характеристики и ценность. Это мощный и надежный пистолет для нанесения порошка, который легко регулируется на лету от 10 до 100 кВ (от 10 000 до 100 000 вольт) с источником питания высокого напряжения, предназначенным для нанесения нескольких слоев и быстрого нанесения на крупные объекты.

Это мощный и надежный пистолет для нанесения порошка, который легко регулируется на лету от 10 до 100 кВ (от 10 000 до 100 000 вольт) с источником питания высокого напряжения, предназначенным для нанесения нескольких слоев и быстрого нанесения на крупные объекты.

Инновационная насадка для запотевания минимизирует области эффекта клетки Фарадея и заделывает порошок в глубокие углубления. Он включает в себя революционный 5-фунтовый бункер для псевдоожижения с «порошковым насосом Вентури», который сводит к минимуму разбрызгивание и пульсации, поэтому вы можете сосредоточиться на выполнении наилучшей работы, что делает его отличным для металлических материалов, эпоксидных грунтовок, лаков, прозрачных пленок, конфет и многого другого! Щелкните здесь для получения дополнительной информации о пистолете для порошкового покрытия HotCoat PCS-1000.

Правильная очистка кабин для порошковой покраски повышает безопасность и прибыль

Но при этом возникают проблемы со здоровьем и безопасностью, которые затрудняют очистку камер порошковой окраски. Потенциальные опасности процесса включают воздействие на рабочих вдыхаемых частиц, возможность возгорания порошка и ущерб окружающей среде.

Но при этом возникают проблемы со здоровьем и безопасностью, которые затрудняют очистку камер порошковой окраски. Потенциальные опасности процесса включают воздействие на рабочих вдыхаемых частиц, возможность возгорания порошка и ущерб окружающей среде.Хотя основные требования по минимизации этих опасностей сформулированы OSHA и другими агентствами, очевидно, что некоторых рисков можно избежать, выбрав правильную вакуумную систему для очистки окрасочных камер. Это не магазинный пылесос, а предназначен для более тщательной и тщательной уборки.

«Когда осажденный слой порошка вступает в контакт с источником воспламенения, может произойти возгорание порошковых покрытий», — говорит Стив ЛаФевер, инженер Phoenix Wire Cloth, Inc., производителя проволочной сетки и связанных с ней изделий из Троя, штат Мичиган. изделия, такие как корзины, перегородки, ограждения, ограждения и ширмы.Источником возгорания может быть даже статическое электричество, генерируемое незаземленными пылесосами.

«Порошок, текущий в одном направлении через шланг для пылесоса, создает значительный статический электрический заряд», — говорит ЛаФевер. «Кроме того, на отложениях порошкового покрытия может накапливаться статическое электричество. Если незаземленный шланг, используемый для вакуумного распыления порошка, коснется заземленного объекта, статическое электричество может вызвать дугу и вызвать сильный взрыв». Возгорание пороха привело к бушующим пожарам, нанесшим катастрофический ущерб фабрикам.ЛаФевер говорит, что, когда пять лет назад Phoenix Wire Cloth переоборудовала процесс отделки металла на порошковое покрытие, ремонтные работники первоначально использовали стандартные пылесосы промышленного типа для удаления остатков краски с площади компании 36 кв. покрасочная камера с последующей протиркой вручную. Осенью 2002 года компания начала поиск системы пылесоса промышленного класса, которая сделала бы систему порошкового покрытия более безопасной и эффективной.

«Мы были идеальным кандидатом для технологии порошкового покрытия и вакуумной системы очистки и восстановления», — говорит ЛаФевер, возглавлявший группу по выбору вакуумных фильтров. Он говорит, что видит потенциал для более быстрого выполнения работ по установке новых цветов краски, повышения безопасности и экономии за счет восстановления избыточного распыления порошка. Это также было ключевым преимуществом, потому что компания использует три стандартных цвета на своей продукции, а также предлагает специальные цвета и прозрачное покрытие. Каждый раз, когда требуется смена цвета, камеру для порошкового напыления необходимо очищать, а излишки распыления удалять пылесосом. «И у нас есть ограниченное пространство для дополнительного оборудования для порошковой окраски и выпечки», — говорит ЛаФевер. «Таким образом, ускоряя процесс очистки, мы повышаем производительность.»

Он говорит, что видит потенциал для более быстрого выполнения работ по установке новых цветов краски, повышения безопасности и экономии за счет восстановления избыточного распыления порошка. Это также было ключевым преимуществом, потому что компания использует три стандартных цвета на своей продукции, а также предлагает специальные цвета и прозрачное покрытие. Каждый раз, когда требуется смена цвета, камеру для порошкового напыления необходимо очищать, а излишки распыления удалять пылесосом. «И у нас есть ограниченное пространство для дополнительного оборудования для порошковой окраски и выпечки», — говорит ЛаФевер. «Таким образом, ускоряя процесс очистки, мы повышаем производительность.»

Поскольку восстановление порошкового покрытия было важным фактором, ЛаФевер решил, что новая вакуумная система должна иметь отдельные канистры для утилизации для разных цветов. Это не только позволит повторно использовать порошок, но и избавит от необходимости обращаться с порошком как с опасными отходами, тем самым сократив затраты на утилизацию.

Когда спецификации были согласованы, Phoenix Wire Cloth выбрала стандартную емкость емкостью 55 галлонов. модель производства Vac-U-Max из Бельвилля, штат Нью-Джерси. Устройство включает в себя палочку и ракель для быстрой очистки, сменные контейнеры для сбора и заземление.Компания приобрела три дополнительных контейнера для сбора, «которые позволяют нам собирать наши три основных цвета в отдельные контейнеры для последующего повторного использования», — говорит ЛаФевер. «По сути, операция по очистке теперь сводится к продувке шлангов и откачке порошка».

ЛаФевер добавляет, что новая система очистки экономит больше всего труда, хотя он ожидает, что со временем повышение производительности и экономия за счет восстановления порошка также будут значительными.

«Экономия материала зависит от того, сколько раз мы меняем цвет в окрасочной камере», — говорит он.«Мы можем использовать цвет в течение четырех дней, прежде чем нам нужно будет внести изменения, а затем нам придется снова изменить цвет в течение дня.

Дверь доступа облегчает инспекцию и устраняет риск накопления порошка.

Дверь доступа облегчает инспекцию и устраняет риск накопления порошка.

Когда вы закончите порошковое покрытие, оставшийся порошок будет потрачен впустую.

Когда вы закончите порошковое покрытие, оставшийся порошок будет потрачен впустую.